スパッタリングの主な利点は、その多様性と精度です。これは物理蒸着(PVD)法であり、金属、セラミックス、複雑な化合物など、事実上あらゆる材料の薄膜を基板上に堆積させることができます。このプロセスにより、他の多くの技術と比較して、非常に純度が高く、緻密で均一な、優れた密着性を持つコーティングが生成されます。

スパッタリングは必ずしも最速または最も安価な成膜方法ではありませんが、薄膜の品質、純度、密着性が最も重要な要素である場合、多くの場合、優れた選択肢となります。その核となる利点は、優れた材料特性と信頼性を持つ膜を生成する物理的メカニズムに由来します。

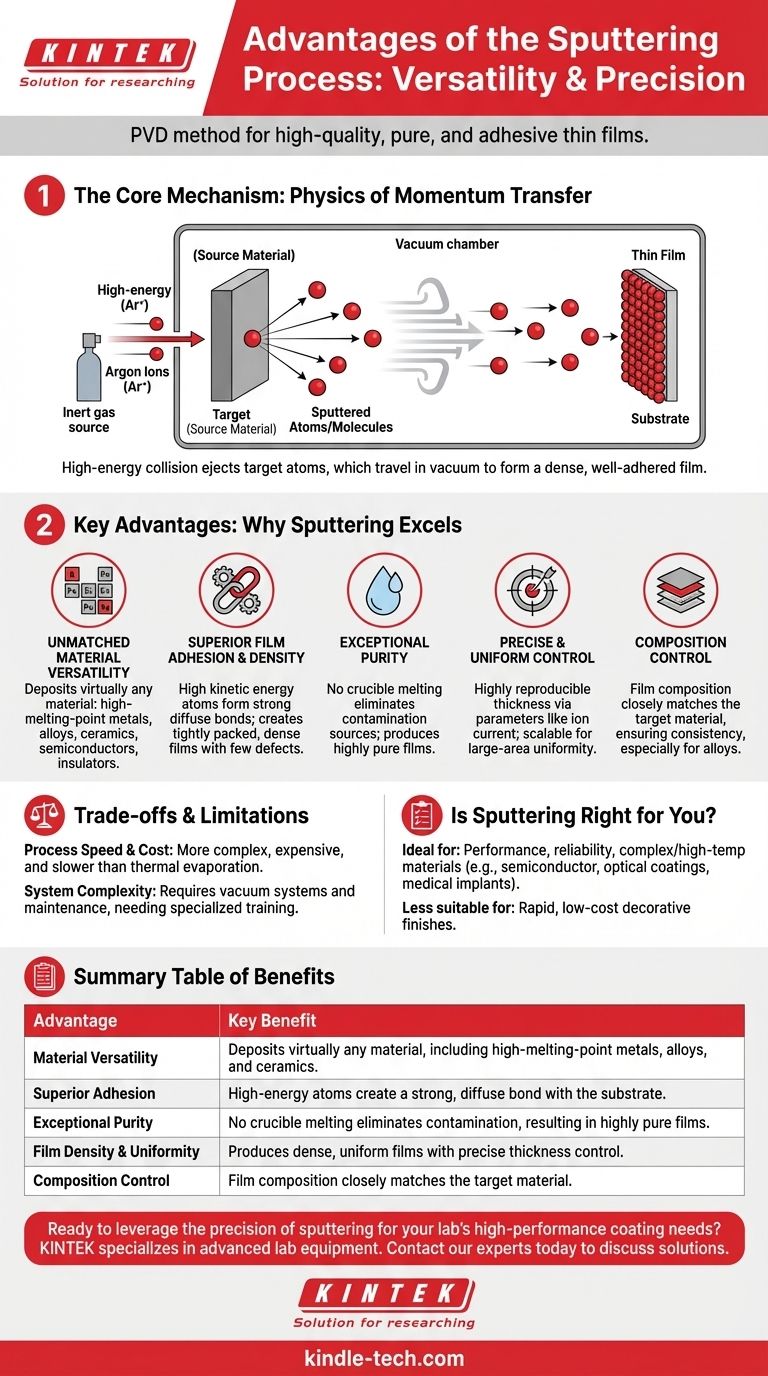

スパッタリングが優れている理由:その核となるメカニズム

スパッタリングの利点を理解するには、その仕組みを理解することが不可欠です。材料を沸騰させる熱蒸着とは異なり、スパッタリングは原子スケールでの機械的プロセスです。

運動量転移の物理学

スパッタリングは、高エネルギーイオン(通常はアルゴンなどの不活性ガスから)を使用して、ターゲットと呼ばれるソース材料を衝撃します。

この衝突により、原子または分子がターゲット表面から物理的に叩き出されます。この運動量転移プロセスが、スパッタリングの主要な利点の基礎となります。

高エネルギー原子の役割

放出された原子は真空チャンバー内を移動し、蒸着された原子よりも著しく高い運動エネルギーで基板上に到達します。

この高エネルギーは、より良い表面移動度を促進し、より緻密な膜成長と基板とのより強力な結合をもたらします。

制御された真空環境

プロセス全体は真空チャンバー内で行われ、これには2つの目的があります。大気中のガスによる汚染を防ぎ、スパッタされた粒子がターゲットから基板まで自由に移動できるようにします。

詳細な主な利点

スパッタリングの独自のメカニズムは、高品質の薄膜を製造するためのいくつかの明確で強力な利点につながります。

比類のない材料の多様性

スパッタリングは、ソースを溶融させるのではなく、原子を物理的に放出するため、ほぼすべての物質に使用できます。

これには、熱蒸着では堆積が困難または不可能な、極めて高い融点を持つ元素や化合物、合金、半導体、絶縁体が含まれます。

優れた膜密着性と密度

スパッタされた原子の高いエネルギーは、基板表面との強力で拡散的な結合を形成するのに役立ち、優れた密着性をもたらします。

このエネルギーはまた、原子が密に詰まることを保証し、ピンホールや構造的欠陥の少ない非常に緻密な膜を生成します。

卓越した純度と組成制御

スパッタリングは、るつぼ内でソース材料を溶融させる必要がないため、他の方法で見られる汚染の主要な原因を排除します。

さらに、合金や化合物を堆積させる場合、スパッタされた膜の組成はターゲットの組成に非常に近く、一貫性が保証されます。

正確で均一な制御

膜厚は、イオン電流や堆積時間などの制御可能なパラメータに直接関係しています。これにより、非常に再現性が高く、正確な膜厚制御が可能になります。

スパッタリングシステムは、非常に広い領域にわたって均一な厚さの膜を堆積させるように設計することもでき、工業生産において高い拡張性を持ちます。

トレードオフと限界の理解

完璧なプロセスはありません。情報に基づいた意思決定を行うには、スパッタリングの利点と固有の限界を比較検討することが重要です。

プロセス速度とコスト

スパッタリングは、一般的に熱蒸着のような技術よりも複雑で高価です。真空システム、電源、高純度ガスの要件は、初期費用と運用コストの両方を増加させます。

スパッタリングの堆積速度は、一部の高速蒸着プロセスよりも低い場合があり、非常に厚い膜の場合、より時間がかかる方法となります。

システムの複雑さとメンテナンス

真空システムは、信頼性の高い性能を発揮するために定期的なメンテナンスが必要です。高品質の膜に必要な清浄な真空状態を達成するには、堆積チャンバーの状態と清浄度が重要です。

この複雑さのため、オペレーターはプロセスパラメータを効果的に管理するために、より専門的なトレーニングを必要とすることがよくあります。

あなたのアプリケーションにとってスパッタリングは正しい選択ですか?

成膜技術を選択するには、プロセスの能力と主要な目標を一致させる必要があります。スパッタリングの強みは、要求の厳しいアプリケーションにとって理想的な選択肢となります。

- 性能と信頼性が最優先事項である場合:半導体製造、光学コーティング、医療用インプラントなど、膜の純度、密度、密着性が重要なアプリケーションでは、スパッタリングが明確な選択肢です。

- 複雑な材料や高温材料の堆積が最優先事項である場合:合金やセラミックスを含む事実上あらゆる材料を処理できるスパッタリングの能力は、高度な材料科学やR&Dに特に適しています。

- 迅速で低コストのコーティングが最優先事項である場合:消費者製品の装飾仕上げのようなアプリケーションでは、電気めっきや熱蒸着のようなよりシンプルな方法の方が費用対効果が高い場合があります。

これらの主要な原則を理解することで、スパッタリングの精度と品質がプロジェクトの最も重要な要件と一致するかどうかを自信を持って判断できます。

概要表:

| 利点 | 主なメリット |

|---|---|

| 材料の多様性 | 高融点金属、合金、セラミックスを含む事実上あらゆる材料を堆積。 |

| 優れた密着性 | 高エネルギー原子が基板と強力で拡散的な結合を形成し、卓越した膜密着性を実現。 |

| 卓越した純度 | るつぼ溶融が不要なため汚染がなく、高純度な膜が得られる。 |

| 膜密度と均一性 | 緻密で均一な膜を生成し、正確な膜厚制御と欠陥の低減を実現。 |

| 組成制御 | 膜組成がターゲット材料と密接に一致し、一貫性を保証。 |

研究室の高性能コーティングニーズにスパッタリングの精度を活用する準備はできていますか?

KINTEKは、要求の厳しいアプリケーション向けに高度な実験装置と消耗品を提供することを専門としています。当社のスパッタリング技術の専門知識は、お客様の研究または生産に必要な優れた膜品質、純度、密着性を達成するのに役立ちます。

当社のソリューションがお客様の薄膜プロセスをどのように強化し、信頼できる結果を提供できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器