充填層反応器の主な利点は、単位体積あたりの高い転換率、構造のシンプルさ、および連続運転における効率性です。容器を固体触媒粒子で満たすことで、反応物が流れ込む際に化学反応が起こるための膨大な表面積が生成され、気相反応における化学およびプロセス産業の礎となっています。

充填層反応器の核となる強みは、シンプルで連続流の設計において、反応物と固体触媒との接触を最大化する能力にあります。これにより、高い転換率が主な目標となる特定の、大規模な工業プロセスにおいて、非常に効率的になります。

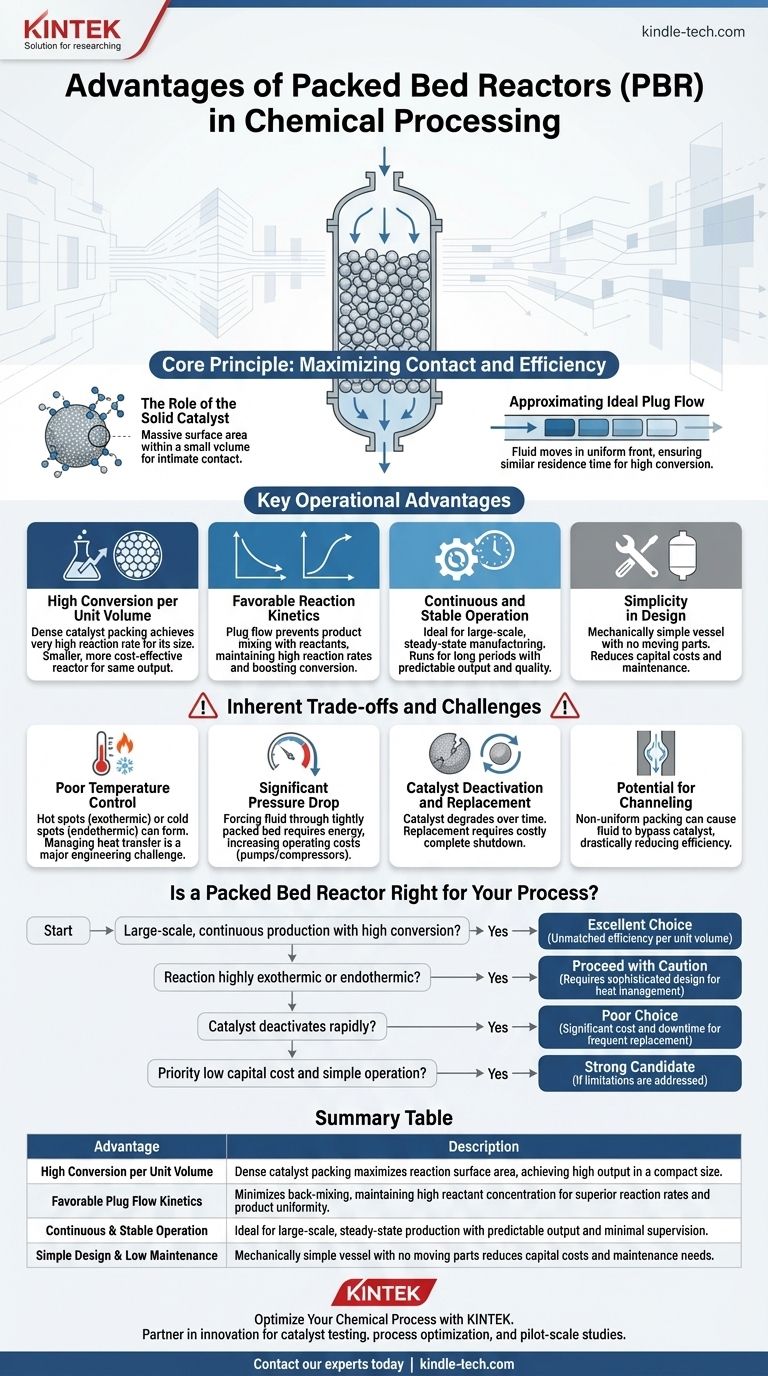

核心原理:接触と効率の最大化

充填層反応器(PBR)の利点を理解するには、まずその基本的な動作原理を把握する必要があります。これは、流体(気体または液体)と固体触媒との間の反応を促進するように設計されています。

固体触媒の役割

PBRは、触媒ペレットで満たされたチューブまたは容器です。この「充填層」は、比較的小さな体積内に膨大な表面積を作り出します。

反応流体が層を通過する際、触媒表面との密接な接触を余儀なくされ、そこで反応が起こります。この高い触媒対反応物比が、その効率の主要な推進力となっています。

理想的なプラグフローの近似

理想的なPBRでは、流体は軸方向の混合を最小限に抑えながら、一連のまとまった「プラグ」として反応器を通過します。これはプラグフローとして知られています。

コーヒーパーコレーターを考えてみてください。水はコーヒー豆の中を均一な前面で流れ、抽出されたコーヒーが新鮮な水と混ざることなく、風味を抽出します。この秩序だった進行により、すべての反応物が同様の滞留時間を持ち、より均一な製品品質と高い転換率につながります。

説明される主要な運用上の利点

PBRの基本的な設計は、いくつかの重要な運用上および経済上の利点をもたらし、多くの産業用途で選択される反応器となっています。

単位体積あたりの高い転換率

反応器の体積が触媒で密に充填されているため、PBRはそのサイズに対して非常に高い反応速度を達成します。これは、触媒濃度がはるかに低い連続攪拌槽反応器(CSTR)のような他の反応器タイプとは対照的です。

この効率性により、同じ生産量を達成するために、より小型で安価な反応器を構築することができます。

好ましい反応速度論

プラグフロー挙動は、生成物が流入する反応物と混合するのを防ぎます。これは、多くの反応において、生成物の存在が反応速度を遅くする可能性があるため、非常に重要です。

PBRは、入口で反応物を濃縮し、反応器の長さに沿って生成物濃度が上昇することを可能にすることで、より高い平均反応速度を維持し、転換率をさらに高めます。

連続的で安定した運転

充填層反応器は、大規模製造に理想的な連続運転用に設計されています。プロセスが定常状態に達すると、最小限の監視で長期間稼働できます。

この安定性は、アンモニアや硫酸の合成などのコモディティ化学品の生産に不可欠な、予測可能な出力と製品品質につながります。

設計のシンプルさ

反応器自体は機械的にシンプルで、多くの場合、入口と出口を備えた容器であり、可動部品はありません。このシンプルさにより、初期設備投資が削減され、より複雑な反応器システムと比較してメンテナンス要件が最小限に抑えられます。

固有のトレードオフと課題を理解する

普遍的に優れた反応器設計はありません。PBRの利点には、慎重に管理する必要がある重大なトレードオフが伴います。これらの制限を認識することは、情報に基づいた意思決定を行う上で非常に重要です。

劣悪な温度制御

これは、PBRの最も重大な欠点であると言えるでしょう。高度に発熱反応(熱を放出する反応)の場合、層内に危険なホットスポットが形成され、触媒を損傷したり、暴走反応を引き起こしたりする可能性があります。

逆に、吸熱反応(熱を吸収する反応)の場合、「コールドスポット」が発生し、その領域での反応が事実上停止する可能性があります。固定層を介した熱伝達の管理は、主要な工学上の課題です。

著しい圧力損失

流体、特に気体を密に充填された粒子層を通過させるには、かなりの量のエネルギーが必要です。これにより、反応器の入口から出口まで圧力損失が発生します。

この圧力損失は、より強力なポンプやコンプレッサーが必要になるため、運用コストを増加させます。

触媒の失活と交換

触媒は永遠に持続するわけではありません。時間が経つにつれて、被毒したり、コークス化したり、物理的に劣化したりする可能性があります。

PBRでは、触媒を交換するにはプロセスの完全なシャットダウンが必要です。このダウンタイムは、触媒を連続的に追加および除去できる流動層反応器とは異なり、大規模な操作では非常にコストがかかる可能性があります。

チャネリングの可能性

層が均一に充填されていない場合、流体は抵抗の少ない経路を見つけ、特定のセクションを「チャネリング」する可能性があります。これは、高価な触媒の大部分がバイパスされ、反応器全体の効率が大幅に低下することを意味します。

充填層反応器はあなたのプロセスに適していますか?

反応器の選択は、その特性を特定のプロセス目標に合わせる問題です。

- 大規模で連続的な生産と高い転換率に重点を置く場合: PBRは優れた選択肢であり、多くの気相触媒反応において、単位体積あたりの比類のない効率を提供します。

- 反応が高度に発熱性または吸熱性である場合: 慎重に進める必要があります。洗練された設計(例:多管式反応器)が熱負荷を効果的に管理するために使用されない限り、PBRは適さない可能性があります。

- 触媒が急速に失活する場合: 頻繁な触媒交換のためのシャットダウンに伴う多大なコストと運用上の混乱のため、PBRは不適切な選択である可能性が高いです。

- 低資本コストとシンプルで安定した運転を優先する場合: PBRの機械的なシンプルさと連続的な性質は、その制限が対処される限り、非常に強力な候補となります。

最終的に、これらの核心原理とトレードオフを理解することは、適切な作業に適切なツールを選択し、効率的で経済的な化学プロセスを確保するのに役立ちます。

要約表:

| 利点 | 説明 |

|---|---|

| 単位体積あたりの高い転換率 | 密な触媒充填により反応表面積が最大化され、コンパクトなサイズで高出力を実現。 |

| 好ましいプラグフロー速度論 | 逆混合を最小限に抑え、高い反応物濃度を維持することで、優れた反応速度と製品均一性を実現。 |

| 連続的で安定した運転 | 大規模で定常状態の生産に理想的で、予測可能な出力と最小限の監視で運用可能。 |

| シンプルな設計と低メンテナンス | 可動部品のない機械的にシンプルな容器で、設備投資とメンテナンスの必要性を削減。 |

KINTEKで化学プロセスを最適化

大規模生産における転換率と効率を最大化したいとお考えですか?充填層反応器の原理(高表面積、プラグフロー、連続運転)は、これらの目標を達成するための鍵となります。KINTEKでは、これらの重要なプロセスを効率的にモデル化、テスト、およびスケールアップするのに役立つ堅牢な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、以下の産業をサポートしています。

- 触媒試験と開発: 充填層システムの最適な性能と寿命を確保します。

- プロセス最適化: 温度や流量などのパラメータを微調整し、最大の収率を実現します。

- パイロットスケール研究: 研究室での研究と本格的な工業生産との間のギャップを安全に埋めます。

KINTEKをイノベーションのパートナーにしてください。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の反応器設計とプロセス効率をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用