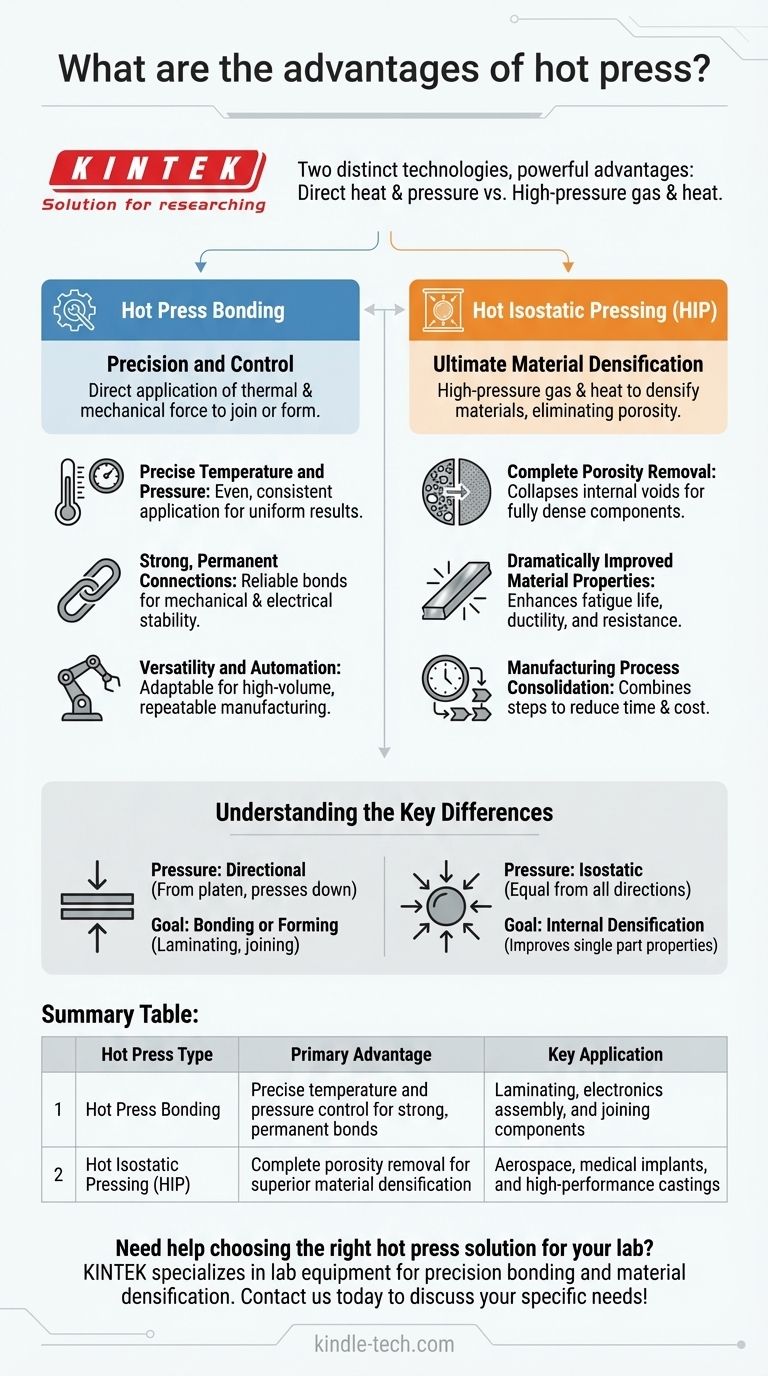

「ホットプレス」という用語は、それぞれ独自の強力な利点を持つ2つの異なる技術を指します。標準的なホットプレス機は、直接的な熱と圧力を利用して接合と成形を行い、卓越した精度と制御を提供します。対照的に、熱間等方圧加圧(HIP)は、高圧ガスと熱を使用して材料を緻密化し、主に金属やセラミックスの内部気孔を除去して優れた材料特性を実現します。

あらゆるホットプレス法の核となる利点は、制御された熱と圧力を使用して材料の構造を根本的に変化させる能力です。重要なのは、目標が材料を精密に接合すること(ホットプレス接合)なのか、それとも単一の部品を理論上の最大値まで緻密化すること(熱間等方圧加圧)なのかを理解することです。

ホットプレス接合:精度と制御

このプロセスには、熱的および機械的力の直接的な印加が含まれ、通常は材料の接合、積層、または成形に使用されます。その特徴は、高度に制御可能な性質にあります。

主な利点:精密な温度と圧力

最新のホットプレス機は、急速かつ精密な温度上昇のためのパルス加熱などの先進技術を利用しています。

これは、剛性の高い構造(多くの場合、4柱3プレート設計)と組み合わされ、部品表面全体に熱と圧力が均一かつ一貫して印加されることを保証します。

主な利点:強力で永続的な接続

制御された熱と圧力の組み合わせにより、強力で信頼性の高い永続的な接合が作成されます。

これは、電子機器の組み立てなど、堅牢な機械的接続や安定した電気経路を必要とするアプリケーションにとって重要です。

主な利点:汎用性と自動化

これらの機械は非常に適応性が高く、多くの場合、異なるアプリケーション向けに複数の作業モードと事前保存されたプログラムを備えています。

CCDビジョンシステムなどの高度な機能により、プレス前の完璧な位置合わせが可能になり、調整可能なシリンダーにより正確な位置決めが保証されるため、このプロセスは大量生産、反復可能な製造に理想的です。

熱間等方圧加圧(HIP):究極の材料緻密化

HIPは、部品を高圧容器内に配置する製造プロセスです。部品は加熱され、アルゴンなどの不活性ガスからの巨大で均一な圧力を受けます。

主な利点:完全な気孔除去

HIPの主な利点は、材料内の内部空隙と微細孔の除去です。

これは、応力下で部品の故障につながる可能性のある気孔が存在する鋳造品や積層造形(3Dプリント)金属部品にとって特に重要です。HIPはこれらの内部空隙を崩壊させ、完全に緻密な部品を生成します。

主な利点:劇的に改善された材料特性

欠陥のない均一で緻密な微細構造を作成することにより、HIPは材料の性能を大幅に向上させます。

これにより、疲労寿命が劇的に向上し(10〜100倍)、延性、耐摩耗性、耐食性も向上するため、部品は最も過酷な環境に適したものになります。

主な利点:製造プロセスの統合

HIPは、複数の製造ステップを1つに統合できることがよくあります。

熱処理、焼入れ、時効などのプロセスを単一のHIPサイクルに統合することで、総生産時間、取り扱い、コストを削減できます。

主な違いの理解

どちらのプロセスも熱と圧力を使用しますが、その方法と目標は根本的に異なります。これらを混同すると、アプリケーションに誤ったプロセスを選択してしまう可能性があります。

圧力印加:方向性 vs. 等方性

標準的なホットプレスは、プラテンまたはツールから方向性の力を印加します。表面を押し下げます。

HIPは等方性圧力を印加します。これは、ガス圧力がすべての方向から部品に均等に作用することを意味します。これにより、部品の外部形状を歪めることなく内部空隙を崩壊させることができます。

主な目標:接合 vs. 緻密化

ホットプレス機の目標は通常、材料を接合または成形することです。例えば、層を積層したり、フレキシブル回路をPCBに取り付けたりします。

HIPの目標は内部緻密化です。これは、単一の、すでに成形された部品(鋳造品など)の特性を改善したり、金属粉末を固体ブロックに統合したりします。

材料と用途

ホットプレス接合は、エレクトロニクスや複合材料などの産業で、部品、フィルム、基板の接合に使用されます。

HIPは、航空宇宙、医療インプラント、エネルギーなどの重要なアプリケーション向けに、高性能の金属およびセラミック部品を完成させるために使用されます。これらの分野では、材料の故障は許されません。

アプリケーションに適した選択をする

適切な技術を選択するには、最終目標を明確に理解する必要があります。

- 部品の接合または材料の積層が主な焦点である場合:方向性圧力と温度を精密に制御して表面を接合できるホットプレス機を選択してください。

- 鋳造品または3Dプリント部品の内部気孔を除去することが主な焦点である場合:熱間等方圧加圧(HIP)を使用して、完全な密度と優れた信頼性の高い機械的特性を実現してください。

- 金属粉末から固体で高性能な部品を作成することが主な焦点である場合:HIPは、粉末を鍛造材料と同等またはそれ以上の特性を持つ部品に変えるための決定的なプロセスです。

この区別を理解することで、特定の製造結果を達成するための適切なツールを選択できます。

要約表:

| ホットプレスの種類 | 主な利点 | 主な用途 |

|---|---|---|

| ホットプレス接合 | 強力で永続的な接合のための精密な温度と圧力制御 | 積層、電子機器の組み立て、部品の接合 |

| 熱間等方圧加圧(HIP) | 優れた材料緻密化のための完全な気孔除去 | 航空宇宙、医療インプラント、高性能鋳造品 |

研究室に最適なホットプレスソリューションの選択でお困りですか? KINTEKは、実験装置と消耗品を専門とし、精密接合と材料緻密化のためのオーダーメイドのソリューションを提供しています。電子機器の組み立て用の標準的なホットプレスが必要な場合でも、高性能部品用のHIPシステムが必要な場合でも、当社の専門知識が最適な性能と信頼性を保証します。今すぐお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKが研究室の能力をどのように向上させられるかをご覧ください!

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラミネート・加熱用真空熱プレス機

- 手動等方圧プレス機 CIPペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機