製造業において、ダイヤモンドは主に、最も硬い材料を極めて高い精度で切断、研削、穴あけ、研磨するために使用されます。その比類なき硬度により、建設におけるコンクリートや石材から、航空宇宙やエレクトロニクスにおける先進セラミックスや複合合金まで、あらゆるものを成形することができます。

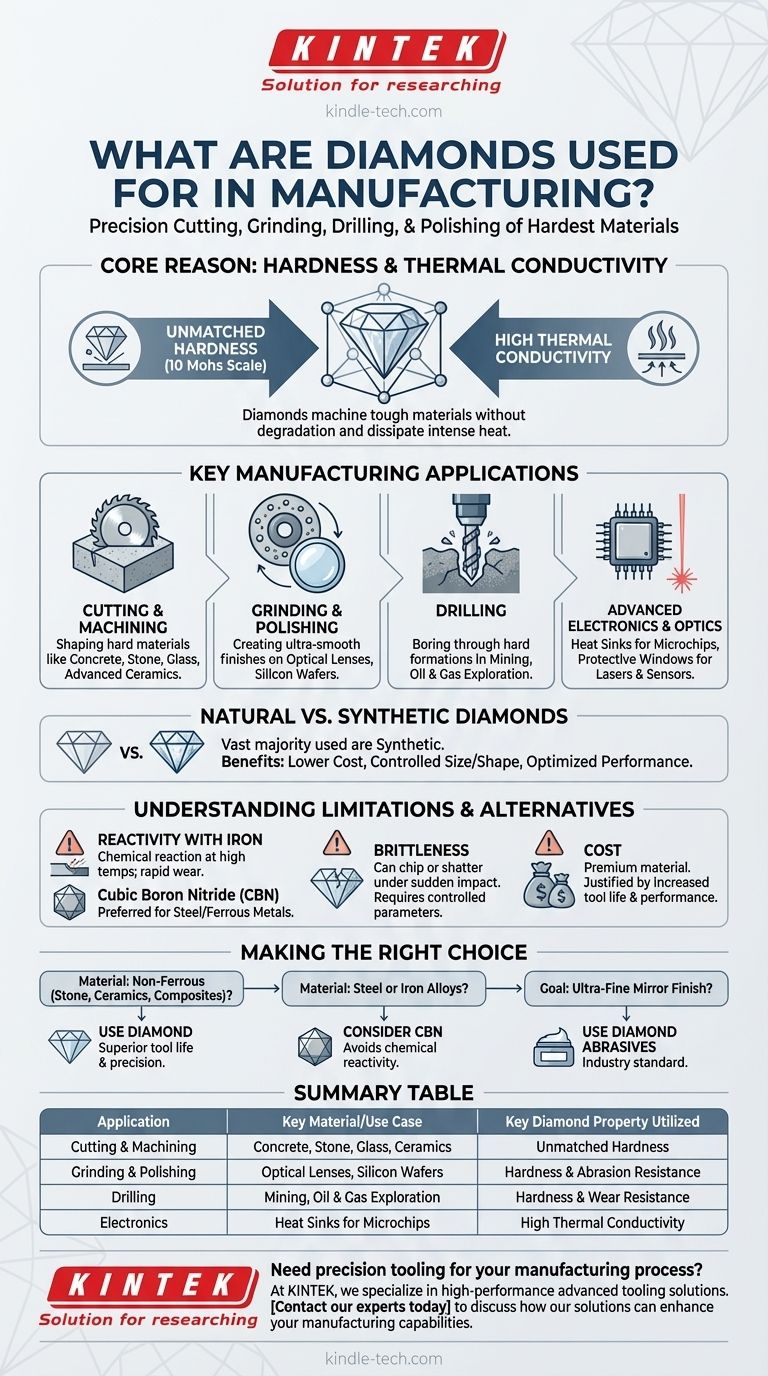

産業でダイヤモンドが使用される主な理由は、その極限の硬度と高い熱伝導率の組み合わせにあります。これにより、他の硬い材料を加工しても工具がすぐに劣化することなく、摩擦によって発生する激しい熱を放散することができます。

ダイヤモンドを優れた工具にする特性

工業用ダイヤモンドの価値は、その美しさではなく、そのユニークな物理的特性にあります。これらの特性により、多くの要求の厳しい製造プロセスにおいて究極の材料となっています。

比類なき硬度

ダイヤモンドは、既知の天然材料の中で最も硬く、モース硬度で10を示します。これは、事実上他のどの材料も傷つけたり切断したりできることを意味します。

この特性により、ダイヤモンドチップ工具は、焼入れ鋼やタングステンカーバイド製の工具ではすぐに摩耗してしまうような材料を成形する上で不可欠です。

高い熱伝導率

穴あけや研削のような高摩擦用途では、熱は厄介な存在です。熱は工具と加工対象の両方に損傷を与える可能性があります。

ダイヤモンドは優れた熱伝導体であり、銅の5倍もの熱伝導率を誇ります。切削刃から熱を素早く奪い、工具の過熱と完全性の喪失を防ぎます。

天然ダイヤモンドと合成ダイヤモンド

製造業で使用されるダイヤモンドの大部分は合成ダイヤモンドです。これらは、高圧高温(HPHT)条件下で実験室で製造されます。

ダイヤモンドを合成することには2つの主要な利点があります。コストを大幅に削減できることと、特定の作業に最適化するためにダイヤモンドのサイズ、形状、純度を精密に制御できることです。

主な製造用途

ダイヤモンドのユニークな特性は、性能と精度が不可欠な様々な重要な産業用途に直接結びついています。

切断と機械加工

ダイヤモンドエッジののこぎり、ブレード、切削工具は、硬く、脆く、または研磨性の高い材料を成形するために不可欠です。これには、コンクリート、アスファルト、石材、レンガ、ガラス、および先進セラミックスの切断が含まれます。

研削と研磨

微細なダイヤモンド粒子は、研削砥石に埋め込まれたり、スラリーやペーストに混ぜられたりします。これらは、光学レンズ、シリコンウェーハ、エンジン部品などの硬質材料に超滑らかで高精度の仕上げを施すために使用されます。

穴あけ

鉱業、石油・ガス探査、地盤工学などの産業では、ドリルビットにダイヤモンドが含浸されています。これらのビットは、従来の工具では貫通不可能な何マイルもの硬岩層を掘削することができます。

先進エレクトロニクスと光学

ダイヤモンドは、高出力電子デバイスやマイクロチップのヒートシンクとして使用され、廃熱を効率的に放散します。その耐久性と透明性により、過酷な環境で動作するレーザーやセンサー用の保護窓の作成にも理想的です。

限界の理解

利点があるにもかかわらず、ダイヤモンドはあらゆる状況にとって完璧な工具ではありません。その限界を理解することが、効果的に使用するための鍵となります。

鉄との反応性

機械加工中に発生する高温では、ダイヤモンド工具の炭素が鉄と化学反応を起こす可能性があります。これにより、工具の摩耗が急速に進みます。

このため、鋼やその他の鉄系金属の高速機械加工には、立方晶窒化ホウ素(CBN)のような他の超硬材料がしばしば好まれます。

脆性

ダイヤモンドは信じられないほど硬いですが、脆いという側面もあります。鋭く突然の衝撃を受けると、欠けたり割れたりする可能性があります。

工具の設計と機械加工パラメータは、脆性による壊滅的な破損を引き起こすことなく、その硬度を最大限に活用するために慎重に制御する必要があります。

コスト

合成ダイヤモンドは宝石品質のダイヤモンドよりもはるかに安価ですが、炭化ケイ素や酸化アルミニウムのような他の一般的な研磨材と比較すると、依然として高価な材料です。その使用は通常、工具寿命の延長と優れた性能によって正当化されます。

用途に合った適切な選択

ダイヤモンド工具を使用するかどうかの決定は、加工する材料と達成する必要がある結果に完全に依存します。

- 石材、セラミックス、炭素複合材料などの非鉄材料の機械加工が主な焦点である場合: ダイヤモンドは、工具寿命と精度において決定的な優れた選択肢です。

- 鋼や鉄合金の高速切削が主な焦点である場合: ダイヤモンドの化学反応性を避けるために、立方晶窒化ホウ素(CBN)をより効果的な代替品として検討してください。

- 硬質材料に超微細で鏡面のような仕上げを施すことが主な焦点である場合: ダイヤモンド研磨剤と研磨コンパウンドが業界標準です。

最終的に、適切な超硬材料を選択することは、工具の特性を仕事の独自の要求に合わせることです。

要約表:

| 用途 | 主要な材料/使用例 | 利用される主要なダイヤモンド特性 |

|---|---|---|

| 切断と機械加工 | コンクリート、石材、ガラス、セラミックス | 比類なき硬度 |

| 研削と研磨 | 光学レンズ、シリコンウェーハ | 硬度と耐摩耗性 |

| 穴あけ | 鉱業、石油・ガス探査 | 硬度と耐摩耗性 |

| エレクトロニクス | マイクロチップ用ヒートシンク | 高い熱伝導率 |

製造プロセスに精密工具が必要ですか?

KINTEKでは、先進的な工具ソリューションを含む高性能な実験装置と消耗品を専門としています。先進セラミックス、複合材料、その他の硬質材料を扱っている場合でも、当社の専門知識が、最大の効率と工具寿命のために適切な超砥粒を選択するお手伝いをいたします。

当社のソリューションがお客様の製造能力をどのように向上させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 熱管理用途向けCVDダイヤモンド

- 精密加工用CVDダイヤモンド切削工具ブランク

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボ用カスタムCVDダイヤモンドコーティング