鋳造の溶解と注湯を真空中で行うことは、加工環境を根本的に変えることで決定的な利点をもたらします。この制御された雰囲気は、ガス関連の欠陥を排除し、不純物を取り除くことで、最終製品の純度を大幅に高め、優れた機械的特性と改善された表面仕上げを実現します。このプロセスは、単に空気から保護するだけでなく、積極的な精製ツールでもあります。

従来の鋳造における核心的な問題は、溶融金属が大気と反応し、酸化物やガス気孔などの欠陥を引き起こすことです。真空鋳造は、大気を完全に除去することでこれを解決し、他の方法では達成できないレベルの純度と材料の完全性を可能にします。

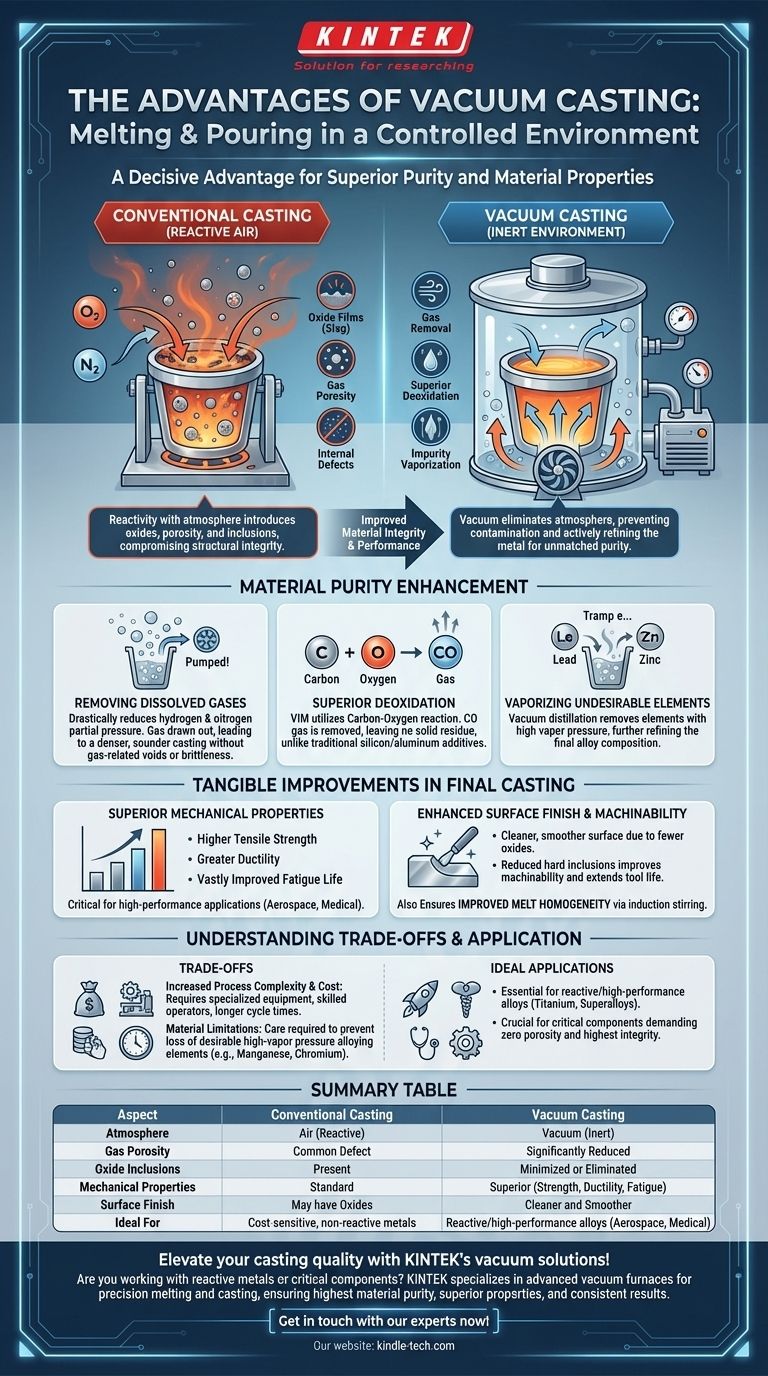

核心原理:不要な反応の排除

溶融金属は周囲の空気からの汚染に非常に敏感です。真空環境は、これらの有害な相互作用を防ぐ最も効果的な方法です。

溶融金属が反応しやすい理由

高温では、液体金属は空気中の酸素や窒素と容易に反応します。これにより、酸化膜(スラグ)が形成され、ガスが溶湯に吸収されます。

これらの吸収されたガスや酸化物は凝固中に閉じ込められ、鋳造品の構造的完全性を損なう内部欠陥を生じさせます。

真空が環境をどのように変えるか

真空は、アルゴンガスのような単なる不活性な遮蔽物ではなく、積極的な加工環境です。低圧状態は汚染を防ぐだけでなく、溶融金属から不要な元素を積極的に引き出します。

この「真空脱ガス」効果は、プロセスの利点の中心であり、他のどの環境でも達成できないレベルの清浄化と精製を可能にします。

材料純度における主な利点

真空鋳造の主な利点は、大気曝露によって生じる一般的な欠陥のない、非常に清浄で純粋な金属を製造できることです。

溶解ガスの除去

大気や原材料から吸収される水素や窒素などのガスは、気孔の原因となります。真空は、溶湯上のこれらのガスの分圧を劇的に減少させ、ガスが引き出されて排出されるようにします。

これにより、ガス関連の空隙や脆性が大幅に減少し、より緻密で健全な鋳造品が得られます。

優れた脱酸の達成

従来の溶解では、脱酸はシリコンやアルミニウムなどの元素を添加することで行われ、これらは酸素と反応して固体酸化物を形成します。これらの酸化物は非金属介在物として金属中に残り、弱点を作り出す可能性があります。

真空誘導溶解(VIM)では、脱酸は炭素-酸素反応によって達成できます。溶湯中の炭素が酸素と反応して一酸化炭素(CO)ガスを形成し、それがシステムから排出されるため、固体の残留物が残りません。

望ましくない元素の蒸発

真空炉の低圧環境は、鉛、亜鉛、カドミウムなどの蒸気圧の高い不要な「微量元素」を除去するためにも使用できます。

真空蒸留として知られるこのプロセスは、これらの不純物を溶湯から効果的に蒸発させ、最終合金の純度をさらに高めます。

トレードオフの理解

利点は大きいものの、真空鋳造は重要な考慮事項を伴う特殊なプロセスです。すべての用途に適した解決策ではありません。

プロセスの複雑さとコストの増加

真空炉と排気システムは、かなりの設備投資を必要とします。このプロセスは、従来の空気溶解と比較して、高度なスキルを持つオペレーターと長いサイクルタイムを必要とし、運用コストが増加します。

材料の制限

望ましくない揮発性元素を除去するのと同じ原理が、蒸気圧が高い望ましい合金元素も除去してしまう可能性があります。マンガンやクロムなどの重要な成分の損失を防ぐために、合金の組成を慎重に管理する必要があります。

溶解と注湯の保護

真空溶解と真空注湯を区別することが重要です。一部のプロセスは真空下で溶解しますが、不活性雰囲気(アルゴンなど)で注湯して金属流を保護します。

完全な真空溶解および注湯サイクルは、最高の保護レベルを提供しますが、最大の複雑さも伴います。

最終鋳造品における具体的な改善

純度の向上は、最終部品の性能と品質の測定可能な向上に直接つながります。

優れた機械的特性

介在物と気孔の減少により、鋳造品は機械的特性が大幅に向上します。これには、高い引張強度、優れた延性、および大幅に改善された疲労寿命が含まれ、これらは高性能用途にとって極めて重要です。

強化された表面仕上げと機械加工性

プロセス中に形成される表面酸化物が少ないため、真空鋳造部品ははるかにクリーンで滑らかな表面仕上げを示します。硬くて研磨性のある介在物がないことも、材料の機械加工性を向上させ、工具の摩耗とコストを削減します。

溶融均一性の向上

真空誘導溶解(VIM)では、誘導電流が溶融浴を活発に攪拌します。この作用は、クリーンな環境と相まって、合金元素の非常に均一な分布と、より一貫性のある均質な最終製品を保証します。

アプリケーションに適した選択を行う

真空プロセスを使用するかどうかの選択は、プロジェクトの材料要件と経済的目標に完全に依存します。

- 反応性または高性能合金(例:超合金、チタン)の製造が主な焦点である場合:航空宇宙または医療用途で要求される純度と機械的特性を達成するには、真空溶解が不可欠です。

- 重要な部品の気孔や内部欠陥の排除が主な焦点である場合:真空鋳造は、脱ガスの最も信頼できる方法を提供し、最高の材料完全性を保証します。

- コストに敏感な、非反応性金属の大量生産が主な焦点である場合:真空処理の高いコストと複雑さは正当化できない可能性があり、適切なスラグとガス管理を備えた従来の方法がより経済的です。

最終的に、炉の雰囲気を制御することは、最終鋳造品の品質の上限を直接決定する重要な決定です。

要約表:

| 側面 | 従来の鋳造 | 真空鋳造 |

|---|---|---|

| 雰囲気 | 空気(反応性) | 真空(不活性) |

| ガス気孔 | 一般的な欠陥 | 大幅に減少 |

| 酸化物介在物 | 存在する | 最小化または排除 |

| 機械的特性 | 標準 | 優れる(強度、延性、疲労寿命) |

| 表面仕上げ | 酸化物がある場合がある | よりクリーンで滑らか |

| 理想的な用途 | コストに敏感な、非反応性金属 | 反応性/高性能合金(例:航空宇宙、医療) |

KINTEKの真空ソリューションで鋳造品質を向上させましょう!

チタンや超合金のような反応性金属を扱っていますか、それとも気孔や介在物が許容されない重要な部品を製造していますか?KINTEKは、精密な溶解と鋳造のために設計された真空炉を含む、高度なラボおよび生産設備を専門としています。当社の技術は、航空宇宙、医療、研究における要求の厳しいアプリケーションに対して、最高の材料純度、優れた機械的特性、および一貫した結果を保証します。

今すぐお問い合わせください。当社の真空鋳造の専門知識が、お客様のプロジェクトで比類のない品質と性能を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド