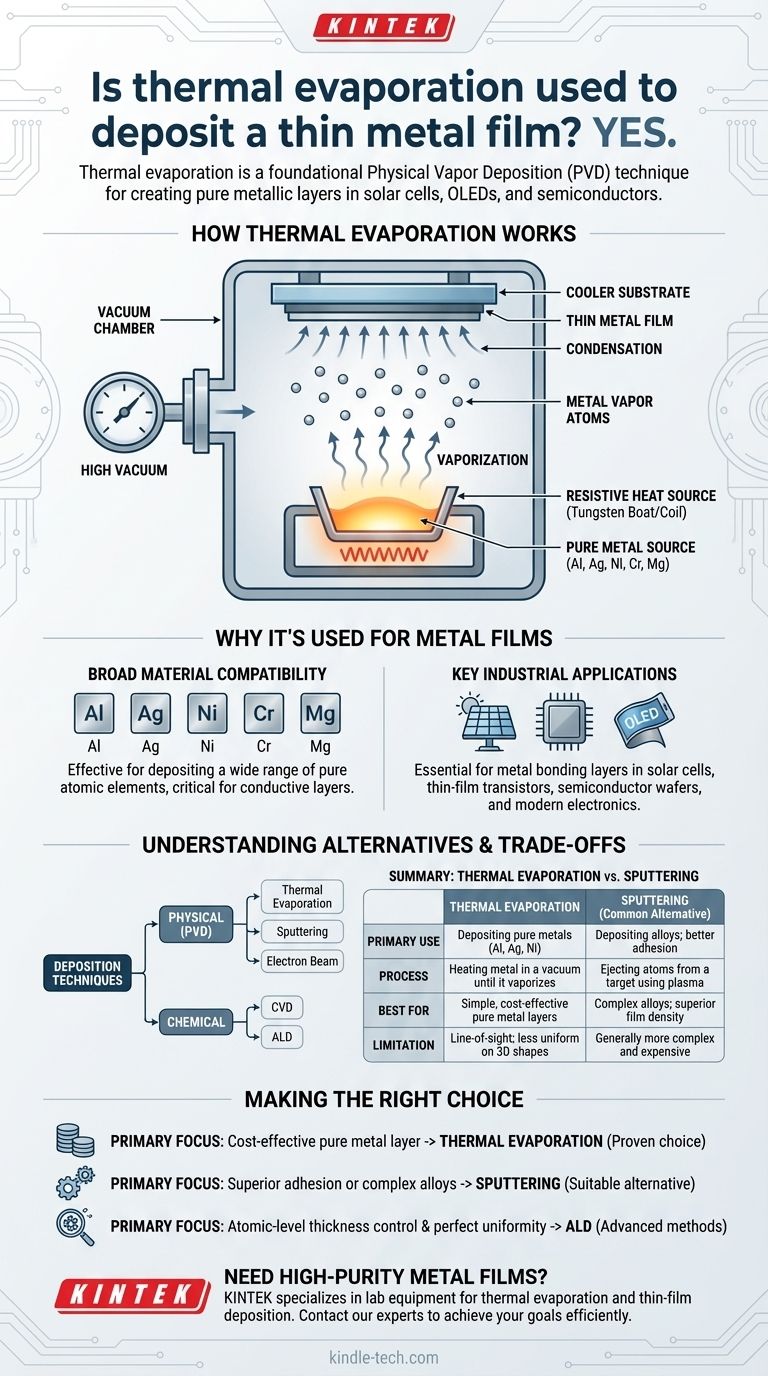

はい、熱蒸着は薄い金属膜を成膜するための基礎的で広く使用されている技術です。これは物理気相成長法(PVD)の一種であり、太陽電池やOLEDディスプレイから半導体製造に至るまで、幅広い用途で純粋な金属層を効果的に作成します。

熱蒸着の核心原理は単純です。金属を高真空中で加熱し、気化させ、その蒸気をより低温の表面(基板)に凝縮させて、固体で薄い膜を形成します。

熱蒸着の仕組み

核心原理:真空中での加熱

熱蒸着は、単純な物理プロセスに依存しています。アルミニウムや銀のような純粋な金属などのソース材料は、高真空チャンバー内に配置されます。

その後、材料はタングステン製の「ボート」、「バスケット」、または「コイル」のような抵抗加熱源を使用して、蒸発するまで温度が上昇するように加熱されます。

成膜プロセス

金属が蒸気になると、その原子は真空チャンバー内を直線的に移動します。

これらの気体原子は最終的に低温の基板(コーティングされる材料)に衝突し、そこで固体状態に凝縮します。この凝縮が層ごとに積み重なり、薄く均一な膜を形成します。

金属膜に熱蒸着が使用される理由

幅広い材料適合性

この方法は、幅広い種類の純粋な原子元素を成膜するのに非常に効果的です。

一般的に成膜される金属には、アルミニウム、銀、ニッケル、クロム、マグネシウムなどがあり、これらは導電層を作成するために不可欠です。

主要な産業用途

熱蒸着は多くの産業で主力として使用されています。太陽電池、薄膜トランジスタ、半導体ウェハーにおける金属結合層の作成に使用されます。

また、炭素ベースの有機EL(OLED)のような現代の電子機器の製造にも不可欠です。

代替技術とトレードオフの理解

広範な成膜技術

熱蒸着は薄膜を作成する多くの方法の1つに過ぎません。成膜技術は、大きく分けて物理的と化学的の2つのカテゴリに分類されます。

熱蒸着、スパッタリング、電子ビーム蒸着はすべて物理的な方法です。化学的な方法には、化学気相成長法(CVD)や原子層堆積法(ALD)などの技術が含まれます。

スパッタリングの台頭

熱蒸着は効果的ですが、唯一の選択肢ではありません。多くの現代のアプリケーションでは、スパッタリングと呼ばれる別のPVD技術が使用されています。

スパッタリングは、優れた膜密着性と密度を提供することができ、これは特定の目標に応じて重要となる場合があります。

主な制限

熱蒸着の直線的な性質により、複雑な三次元形状を均一にコーティングすることが困難な場合があります。

さらに、純粋な金属の成膜には優れていますが、他の技術と比較して、複雑な合金や化合物から膜を作成することはより困難な場合があります。

目標に応じた適切な選択

成膜方法を選択するには、最終的な膜の目標を理解する必要があります。

- 純粋な金属層をシンプルかつ費用対効果の高い方法で成膜することに重点を置く場合: 熱蒸着は優れた実績のある選択肢です。

- 優れた膜密着性や複雑な金属合金の成膜に重点を置く場合: スパッタリングをより適切な代替手段として検討すべきです。

- 原子レベルの膜厚制御と完璧な均一性を達成することに重点を置く場合: 原子層堆積法(ALD)のような高度な方法が必要となるでしょう。

最終的に、各技術の基本的な原理を理解することで、特定のアプリケーションに最適なツールを選択できるようになります。

概要表:

| 側面 | 熱蒸着 | 一般的な代替手段(スパッタリング) |

|---|---|---|

| 主な用途 | 純粋な金属(Al、Ag、Ni)の成膜 | 合金の成膜;より優れた密着性 |

| プロセス | 真空中での金属の加熱による気化 | プラズマを使用したターゲットからの原子放出 |

| 最適用途 | シンプルで費用対効果の高い純金属層 | 複雑な合金;優れた膜密度 |

| 制限 | 直線的;3D形状での均一性が低い | 一般的に複雑で高価 |

研究や生産のために高純度金属膜を成膜する必要がありますか?

KINTEKは、熱蒸着やその他の薄膜成膜技術に必要な精密な実験装置と消耗品を提供しています。当社の専門家が、お客様のプロジェクト目標を効率的かつ費用対効果の高い方法で達成するための適切なツールを選択するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。お客様の特定のアプリケーションについて話し合い、研究室のニーズに最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

よくある質問

- 融点と沸点に影響を与える要因は何ですか?相転移の科学を解き明かしましょう

- SLSプロセスの長所と短所は何ですか?複雑で機能的な部品を実現する

- 焼結法による製造とは何ですか?粉末ベースの成形技術ガイド

- 実験室における熱分解のプロセスとは?制御された熱分解へのステップバイステップガイド

- 実験室における乾燥オーブンの用途は何ですか?乾燥、滅菌、硬化のための均一な熱を実現します

- バイオマスエネルギーは他の再生可能エネルギー源と比べてどうでしょうか?オンデマンド発電のメリットとデメリット

- 焼結鉄の組成とは何ですか?鉄、合金、および多孔性のエンジニアリングシステム

- 電子ビーム蒸着ではどのような材料が使用されますか?高純度薄膜成膜を極める