はい、スパッタリングは物理蒸着(PVD)の主要な手法です。これは、より広範なPVDカテゴリに属する特定のメカニズムであり、固体材料が気相に変換され、その後基板上に薄膜として堆積されます。スパッタリングは、高エネルギー粒子衝撃によってソース材料から原子を放出することでこれを実現します。

物理蒸着(PVD)は、真空中で薄膜を堆積するために使用されるプロセス群です。スパッタリングはそのプロセス群の特定のメンバーであり、イオン衝撃を使用してソースターゲットから原子を「叩き出す」ことで区別され、優れた制御性と非常に耐久性のあるコーティングを生成します。

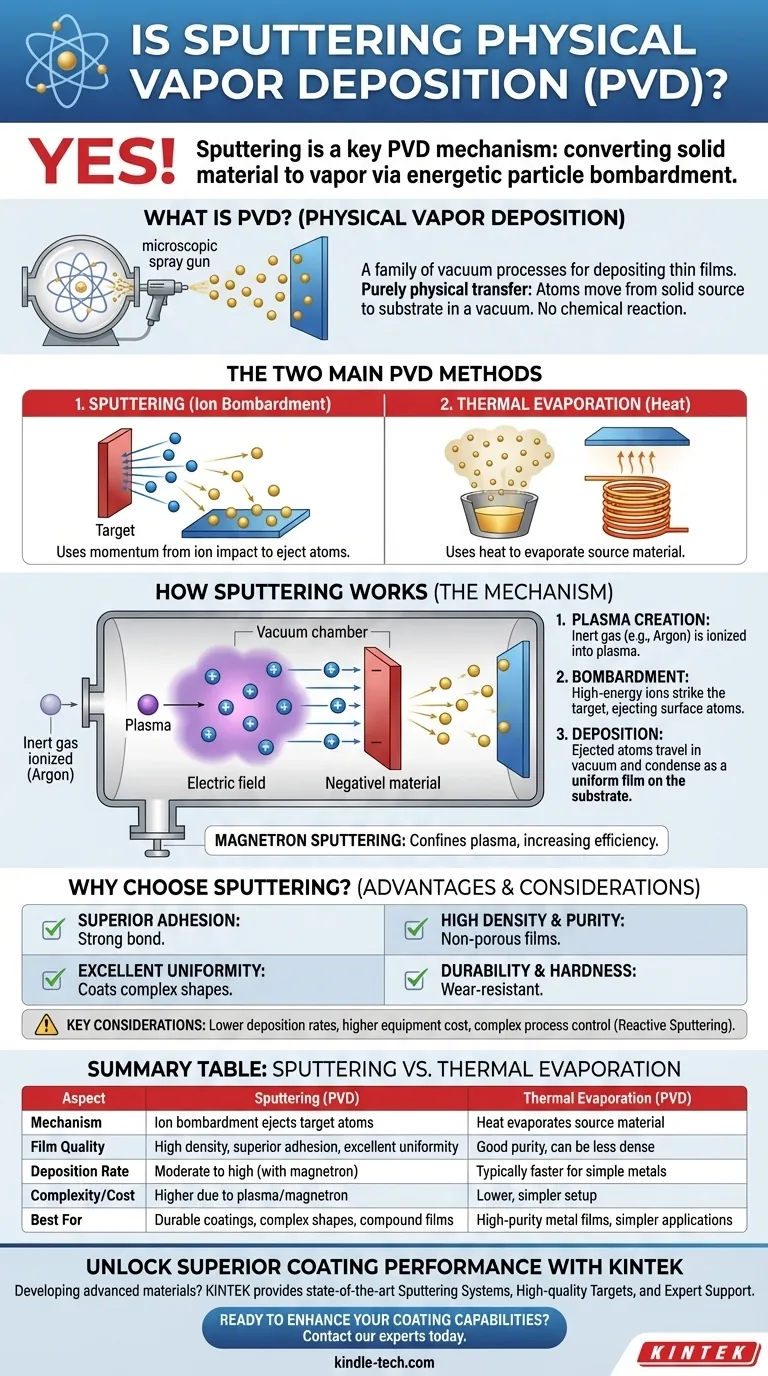

物理蒸着(PVD)とは?

スパッタリングの役割を理解するためには、まずそれが属するカテゴリを定義する必要があります。PVDは、材料の純粋な物理的遷移を伴う一連の真空蒸着プロセスを包含します。

核となる原理:物理的なプロセス

PVDは、化学反応なしに固体ソースから基板へ原子を移動させます。これは、微視的なスプレー塗装のようなものですが、塗料の代わりに、真空チャンバー内で個々の原子または分子をスプレーします。

この物理的な転送は、膜を形成するために基板表面での化学反応に依存する化学蒸着(CVD)のようなプロセスとの主要な違いです。

PVDの2つの主要な方法

PVDファミリーは、蒸気を生成する方法に基づいて、主に2つの主要な技術に分けられます。

- スパッタリング:イオン衝撃による運動量転送を利用して、ソースから原子を放出させます。

- 熱蒸着:熱を利用してソース材料の蒸気圧を上昇させ、蒸発させます。

PVDプロセスとしてのスパッタリングの仕組み

スパッタリングは、高度に制御された汎用性の高いPVD技術です。このプロセスは、プラズマを生成し、それを使用して「ターゲット」と呼ばれるソース材料を衝撃することに依存します。

衝撃メカニズム

プロセスは、不活性ガス(通常はアルゴン)を真空チャンバーに導入することから始まります。強力な電場が印加され、ガスがプラズマ(正に帯電したイオンと自由電子を含む物質の状態)に点火されます。

これらの高エネルギー正イオンは、負に帯電したターゲット材料に向かって加速されます。イオンがターゲットに衝突すると、運動量とエネルギーを伝達し、ターゲットから表面原子を放出させます。これが、微視的なサンドブラスターのように機能する核となる「スパッタリング」効果です。

堆積ステップ

放出された原子は真空チャンバー内を移動し、基板(コーティングされる部品)に衝突します。到着すると、それらは凝縮し、層ごとに積み重なって、緻密で均一な薄膜を形成します。条件が安定するまで材料の流れを遮断するためにシャッターがよく使用され、高品質な初期層が確保されます。

マグネトロンの役割

現代のシステムでは、しばしばマグネトロンスパッタリングが使用されます。この技術は、ターゲットの裏側に強力な磁石を使用して、その表面近くに電子を閉じ込めます。この閉じ込めによりプラズマが強化され、イオン衝撃の速度が劇的に増加し、スパッタリングプロセスがはるかに効率的になります。

トレードオフと利点の理解

スパッタリングは特定の利点のために選択されますが、他のエンジニアリングプロセスと同様に、トレードオフが伴います。

なぜスパッタリングを選ぶのか?

スパッタリングによって堆積された膜は、その優れた品質で知られています。それらは通常、次の特徴を示します。

- 優れた密着性:スパッタされた原子の高いエネルギーは、基板表面にわずかに埋め込まれるのを助け、非常に強力な結合を形成します。

- 高密度と高純度:このプロセスは、低ガス含有量の緻密で非多孔質の膜を生成します。

- 優れた均一性:スパッタリングは、大型で複雑な形状にも優れた膜厚均一性でコーティングできます。

- 耐久性と硬度:スパッタされた膜は非常に硬く、腐食や摩耗に対して優れた耐性を提供します。

主な考慮事項

強力である一方で、スパッタリングには限界があります。堆積速度は、特に特定の材料の場合、一部の熱蒸着法よりも低い場合があります。また、装置は単純な蒸着に使用されるものよりも複雑で高価です。

さらに、化合物(例:酸化物や窒化物)を形成するために酸素や窒素などのガスが添加される反応性スパッタリングは、プロセス制御の複雑さをさらに増します。

アプリケーションに最適な選択をする

一般的なカテゴリと特定の方法の区別を理解することは、明確なコミュニケーションとプロセス選択のために不可欠です。

- 真空コーティングの一般的な分類を記述することが主な焦点である場合:「物理蒸着(PVD)」という用語を使用してください。これは、スパッタリングと蒸着の両方を正しく含みます。

- イオン衝撃を使用する特定のメカニズムが主な焦点である場合:原子がソースからどのように放出されるかを正確に記述するために、「スパッタリング」という用語を使用してください。

- 緻密で耐久性があり、密着性の高いコーティングが主な焦点である場合:これらの特定の材料特性を達成するためには、スパッタリングがしばしば優れたPVD方法です。

スパッタリングを独特で強力なPVD技術として認識することは、先進的な材料工学のためにそれを活用するための第一歩です。

要約表:

| 側面 | スパッタリング(PVD法) | 熱蒸着(PVD法) |

|---|---|---|

| メカニズム | イオン衝撃がターゲット原子を放出 | 熱がソース材料を蒸発させる |

| 膜品質 | 高密度、優れた密着性、優れた均一性 | 良好な純度、密度が低い場合がある |

| 堆積速度 | 中程度から高い(マグネトロン使用時) | 単純な金属では通常速い |

| 複雑さ/コスト | プラズマおよびマグネトロンシステムのため高い | 低い、より単純なセットアップ |

| 最適用途 | 耐久性のあるコーティング、複雑な形状、化合物膜(反応性スパッタリング) | 高純度金属膜、より単純な用途 |

KINTEKで優れたコーティング性能を解き放つ

耐久性の高い高純度薄膜を必要とする先進的な材料や製品を開発していますか?スパッタリングPVD技術は、お客様のラボや生産が必要とする卓越した密着性、均一性、耐久性を提供します。

KINTEKは、あらゆるPVD要件に対応する精密ラボ機器と消耗品を専門としています。当社の専門知識は、マイクロエレクトロニクスから医療機器まで、さまざまな分野の研究者やエンジニアが画期的な成果を達成するのに役立ちます。

当社が提供するもの:

- 最先端のスパッタリングシステムとコンポーネント

- 高品質のターゲットと消耗品

- プロセス最適化のための専門技術サポート

コーティング能力を向上させる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがどのようにイノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター