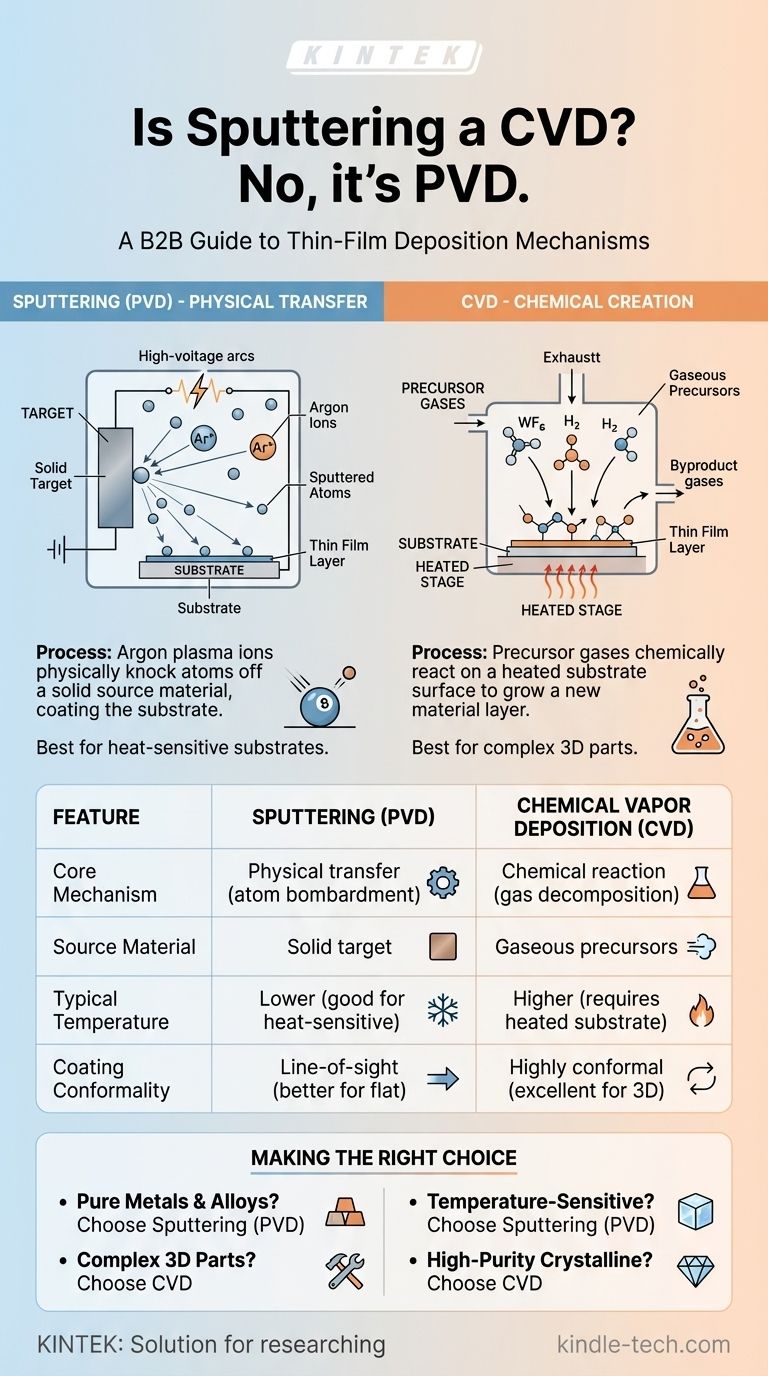

いいえ、スパッタリングは化学気相成長(CVD)の一種ではありません。 スパッタリングは、物理気相成長(PVD)と呼ばれる薄膜堆積の全く異なるカテゴリーの基盤技術です。核心的な違いは、コーティング材料が部品に移動する方法にあります。PVDは物理的なメカニズムを使用するのに対し、CVDは化学反応を使用します。

根本的な違いはこれです。スパッタリングは、固体源材料から原子を物理的に叩き出し、それが基板をコーティングします。対照的に、CVDは前駆体ガスを使用し、基板表面で化学反応を起こして新しい材料層を成長させます。一方は物理的な移動であり、もう一方は化学的な生成です。

核心的なメカニズム:物理 対 化学

これらのプロセスがなぜ異なるのかを理解するには、それぞれが基本的なレベルでどのように機能するかを調べる必要があります。それらの目標は薄膜を作成することで似ていますが、その方法は正反対です。

スパッタリングの仕組み(物理プロセス)

スパッタリングは、ミクロレベルでのビリヤードボールの衝突として最もよく理解されます。

このプロセスは、目的のコーティング材料の固体板であるターゲットを真空チャンバー内に配置することから始まります。不活性ガス、通常はアルゴンがチャンバーに導入されます。

高電圧が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマと呼ばれる輝くイオン化ガスが生成されます。これらの正電荷を帯びたアルゴンイオンは、次に負電荷を帯びたターゲットに向かって莫大なエネルギーで加速されます。

これらの高エネルギーイオンがターゲットに衝突すると、ターゲットの表面から原子を物理的に叩き出すか、「スパッタ」します。これらの放出された原子は真空チャンバーを通過し、基板上に凝縮して、薄く均一な膜を形成します。

CVDの仕組み(化学プロセス)

化学気相成長は固体ターゲットから始まりません。

代わりに、必要な化学元素を含む1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。基板は、化学反応を開始するのに十分な特定の温度に加熱されます。

これらのガスは、高温の基板表面上およびその近傍で分解・反応します。この反応により新しい固体材料が形成され、それが膜として堆積・成長します。副生成物ガスはその後チャンバーから排気されます。

主な相違点と影響

どちらのプロセスも高品質の薄膜を作成しますが、その根本的な違いは、実用的なトレードオフにつながります。

ソース材料

最も明確な違いは、コーティング材料の開始状態です。PVDスパッタリングでは、固体ターゲットから開始します。タングステンを堆積させたい場合、固体タングステンターゲットを使用します。

CVDでは、気体前駆体から開始します。タングステンを堆積させるには、六フッ化タングステンガス(WF₆)と水素ガス(H₂)を使用する場合があります。

プロセス条件

スパッタリングは、多くの従来のCVD法と比較して、「低温」プロセスと見なされることがよくあります。プラズマは高温ですが、基板は室温付近に留まることができ、PVDはプラスチックなどの熱に敏感な材料のコーティングに理想的です。

CVDは通常、必要な化学反応を促進するために高温を必要とし、使用できる基板の種類を制限する可能性があります。

膜の特性

スパッタリングは一方向性プロセスであるため、原子はターゲットから基板へ比較的直線的に移動します。これにより、平坦な表面のコーティングには優れていますが、複雑な三次元形状のコーティングには課題が生じる可能性があります。

対照的に、CVDは高度に密着性(コンフォーマル)の高いコーティングを作成するのに優れていることがよくあります。前駆体ガスは複雑な特徴の周りに流れ、露出したすべての表面に均一に材料を反応・堆積させることができます。

目的のための正しい選択をする

物理的移動と化学的生成の核心的な違いを理解することが、適切な技術を選択するための鍵となります。

- 純粋な金属、合金、または導電性酸化物の堆積が主な焦点である場合: スパッタリング(PVD)は、最も直接的で用途が広く、費用対効果の高い方法であることがよくあります。

- 複雑な3D部品を均一で密着性のある層でコーティングすることが主な焦点である場合: 気相反応の性質上、CVDが一般的に優れた選択肢となります。

- 温度に敏感な基板のコーティングが主な焦点である場合: スパッタリング(PVD)は、低温で高品質の膜を可能にすることで明確な利点を提供します。

- 非常に特定の高純度結晶膜の作成が主な焦点である場合: CVDは、前駆体ガスの慎重な選択を通じて、膜の化学組成と原子構造に対してより正確な制御を提供できます。

結局のところ、スパッタリングとCVDは材料科学の世界において、それぞれ独自の堆積メカニズムによって定義される、別個でありながら相補的なツールです。

要約表:

| 特徴 | スパッタリング(PVD) | 化学気相成長(CVD) |

|---|---|---|

| コアメカニズム | 物理的移動(原子の衝突) | 化学反応(ガスの分解) |

| ソース材料 | 固体ターゲット | 気体前駆体 |

| 標準温度 | 低い(熱に敏感な基板に適している) | 高い(加熱された基板が必要) |

| コーティングの密着性 | 一方向性(平坦な表面により適している) | 高い密着性(3D部品に優れている) |

アプリケーションに最適な堆積技術の選択でお困りですか?

PVDとCVDの重要な違いを理解することは、薄膜プロセスを最適化するための第一歩です。KINTEKは、PVDスパッタリングとCVDアプリケーションの両方に対応する高品質の実験装置と消耗品の提供を専門としています。当社の専門家は、お客様のプロジェクトが要求する正確な膜特性、密着性、基板適合性を達成するための最適なソリューションを選択するお手伝いをいたします。

今すぐお問い合わせいただき、お客様の特定の要件についてご相談ください。KINTEKのソリューションがお客様の実験室の能力をどのように向上させ、研究を前進させるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置