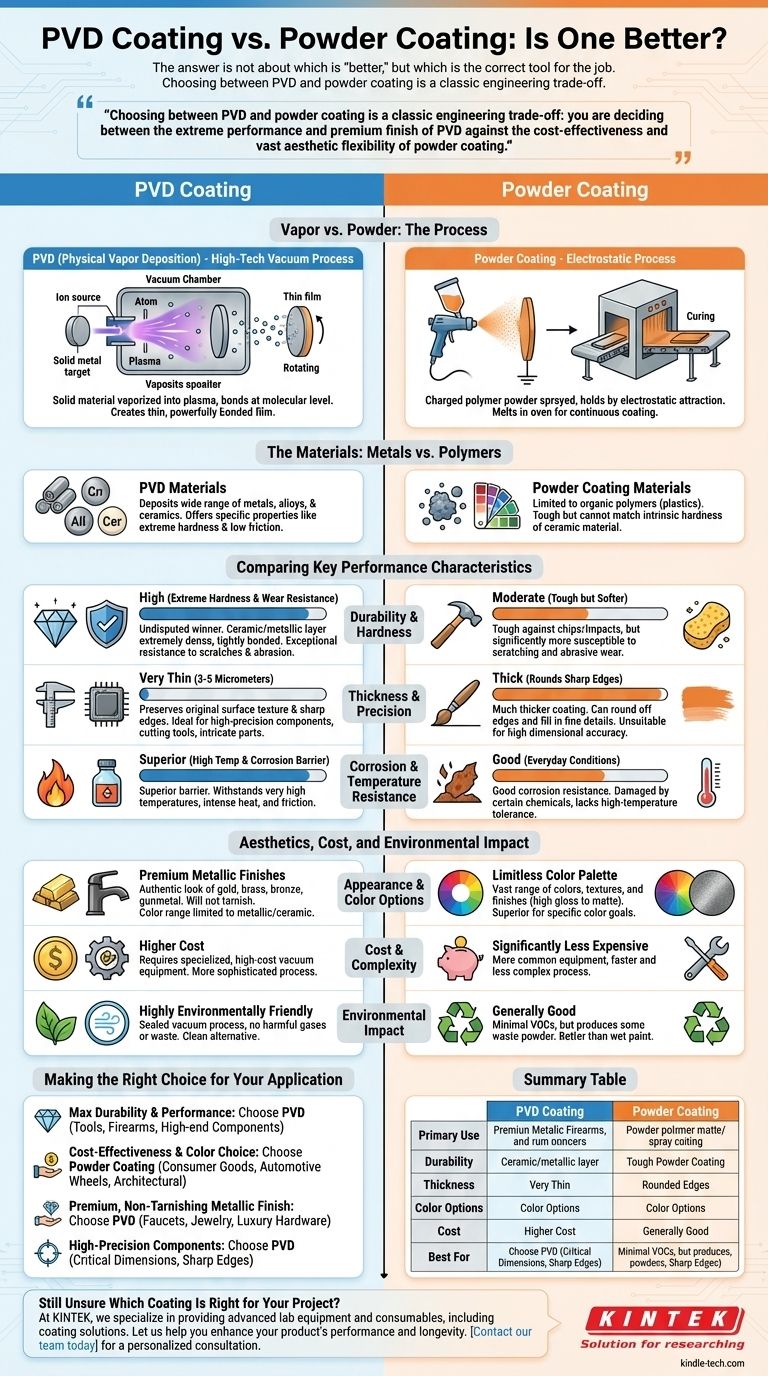

どちらが「優れている」かではなく、その仕事に適したツールはどちらか、が答えです。物理蒸着(PVD)は、真空中で薄く信じられないほど硬いセラミックまたは金属膜を表面に接着する高性能プロセスであり、優れた耐久性を提供します。対照的に、粉体塗装は、静電気を使用してより厚く、安価なポリマー層を適用し、優れた色の多様性と一般的な用途向けの確実な保護を提供します。

PVDと粉体塗装の選択は、古典的なエンジニアリングのトレードオフです。PVDの極限の性能とプレミアムな仕上がりと、粉体塗装の費用対効果と幅広い美的柔軟性のどちらかを選択することになります。

根本的な違いは何ですか?

その用途を理解するには、まずPVDと粉体塗装が分子レベルで全く異なる技術であることを理解する必要があります。

プロセス:蒸気 vs. 粉体

PVD、または物理蒸着は、真空チャンバー内で実施されるハイテクプロセスです。固体材料(チタンやクロムなど)がプラズマに蒸発され、その原子または分子がターゲットオブジェクトに堆積され、薄く強力に結合した膜が形成されます。

粉体塗装は静電プロセスです。ポリマー粉末に電荷を与え、接地された部品にスプレーします。静電引力により粉末が所定の位置に保持され、部品がオーブンで硬化されるまで、粉末が溶けて滑らかで連続的なコーティングになります。

材料:金属 vs. ポリマー

PVDは、金属、合金、セラミックの幅広い材料を堆積させることができます。この多様性により、極度の硬度や低摩擦などの特定の特性を持つ表面を作成できます。

粉体塗装は、本質的にプラスチックである有機ポリマーに限定されます。現代のポリマーは高度に進化していますが、セラミック材料本来の硬度には匹敵しません。

主要な性能特性の比較

プロセスと材料の違いは、性能に劇的な違いをもたらします。

耐久性と硬度

PVDは、硬度と耐摩耗性において圧倒的な勝者です。結果として得られるセラミックまたは金属層は非常に緻密で基材にしっかりと結合しており、傷、摩耗、磨耗に対する優れた耐性を提供します。

粉体塗装は丈夫で欠けや衝撃から保護しますが、より柔らかいポリマーコーティングであるため、PVDよりも傷や摩耗に対して著しく脆弱です。

厚さと精度

PVDコーティングは非常に薄く、通常はわずか3〜5マイクロメートルです。これにより、部品の元の表面テクスチャと鋭いエッジが保持されるため、切削工具、ブレード、複雑な時計部品などの高精度部品に最適です。

粉体塗装ははるかに厚く、鋭いエッジを丸めたり、細かいディテールを埋めたりする可能性があります。これは望ましい滑らかな仕上がりを生み出すことができますが、高い寸法精度を必要とする部品には適していません。

耐食性と耐熱性

PVDは優れた耐食性バリアを提供し、非常に高い温度に耐えることができます。そのため、激しい熱と摩擦にさらされる工業用工具に使用されています。

粉体塗装は日常的な条件下で良好な耐食性を提供しますが、特定の化学物質によって損傷を受ける可能性があり、PVDのような高温耐性はありません。

美観、コスト、環境への影響

性能だけが唯一の要因ではありません。実用的な考慮事項が最適な選択を決定することもよくあります。

外観と色のオプション

粉体塗装は、色、テクスチャ、仕上げ(高光沢からマットまで)のほぼ無限のパレットを提供します。主な目標が特定の色である場合、粉体塗装が優れた選択肢です。

PVDは、本物のプレミアムメタリック仕上げの作成に優れています。ステンレス鋼を金、真鍮、ブロンズ、ガンメタルグレーと全く同じように見せることができ、この仕上げは変色したり古びたりしません。ただし、その色の範囲は、金属やセラミックで達成できるものに限定されます。

コストと複雑さ

粉体塗装はPVDよりも著しく安価です。設備はより一般的で、プロセスはより速く、より複雑ではありません。

PVDには特殊な高価な真空装置が必要であり、より洗練されたプロセスであるため、価格が高くなります。

環境への影響

PVDは非常に環境に優しいプロセスです。密閉された真空中で行われ、有害なガスや廃棄副産物を生成しないため、従来の電気めっきに代わるクリーンな方法です。

用途に合った適切な選択をする

製品の主要な要件に合致するコーティングを選択してください。

- 最大の耐久性と性能が主な焦点である場合:比類のない硬度、耐摩耗性、薄く精密な塗布が特徴のPVDを選択してください。工具、銃器、ハイエンド部品に最適です。

- 費用対効果と色の選択が主な焦点である場合:低コストと幅広い色合いが特徴の粉体塗装を選択してください。消費財、自動車のホイール、建築要素に最適です。

- プレミアムで変色しないメタリック仕上げが主な焦点である場合:蛇口、ジュエリー、高級金具に貴金属の見た目を忠実に再現するためにPVDを選択してください。

- 高精度部品が主な焦点である場合:PVDを選択してください。その極薄膜は部品の重要な寸法を変更したり、鋭いエッジを鈍らせたりしません。

最終的に、あなたの選択は、粉体塗装の予算と美的多様性、PVDの絶対的な性能と寿命のバランスによって導かれます。

要約表:

| 特徴 | PVDコーティング | 粉体塗装 |

|---|---|---|

| 主な用途 | 高性能工具、精密部品、高級仕上げ | 消費財、建築要素、費用対効果の高い保護 |

| 耐久性 | 非常に硬く、傷や摩耗に強い | 良好な耐衝撃性、より柔らかく傷つきやすい |

| 厚さ | 3〜5マイクロメートル(部品の寸法を保持) | より厚い層(エッジを丸めたり、細部を埋めたりする可能性あり) |

| 色のオプション | 金属/セラミック仕上げに限定(例:ゴールド、ガンメタル) | 幅広い色、テクスチャ、光沢レベル |

| コスト | 特殊な真空装置のため高価 | より低く、より利用しやすい |

| 最適用途 | 極限の耐久性、精度、プレミアムな美観 | 予算重視のプロジェクトと鮮やかな色の要件 |

まだプロジェクトに最適なコーティングが不明ですか?

KINTEKでは、お客様の特定のニーズに合わせたコーティングソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。精密工具向けのPVDの極限の耐久性が必要な場合でも、消費者製品向けの粉体塗装の費用対効果の高い多様性が必要な場合でも、当社の専門家が最適な選択をお手伝いします。

製品の性能と寿命を向上させるお手伝いをさせてください。

今すぐ当社のチームにお問い合わせください。パーソナライズされたコンサルティングを通じて、KINTEKのソリューションがお客様のラボおよび製造上の課題をどのように解決できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器