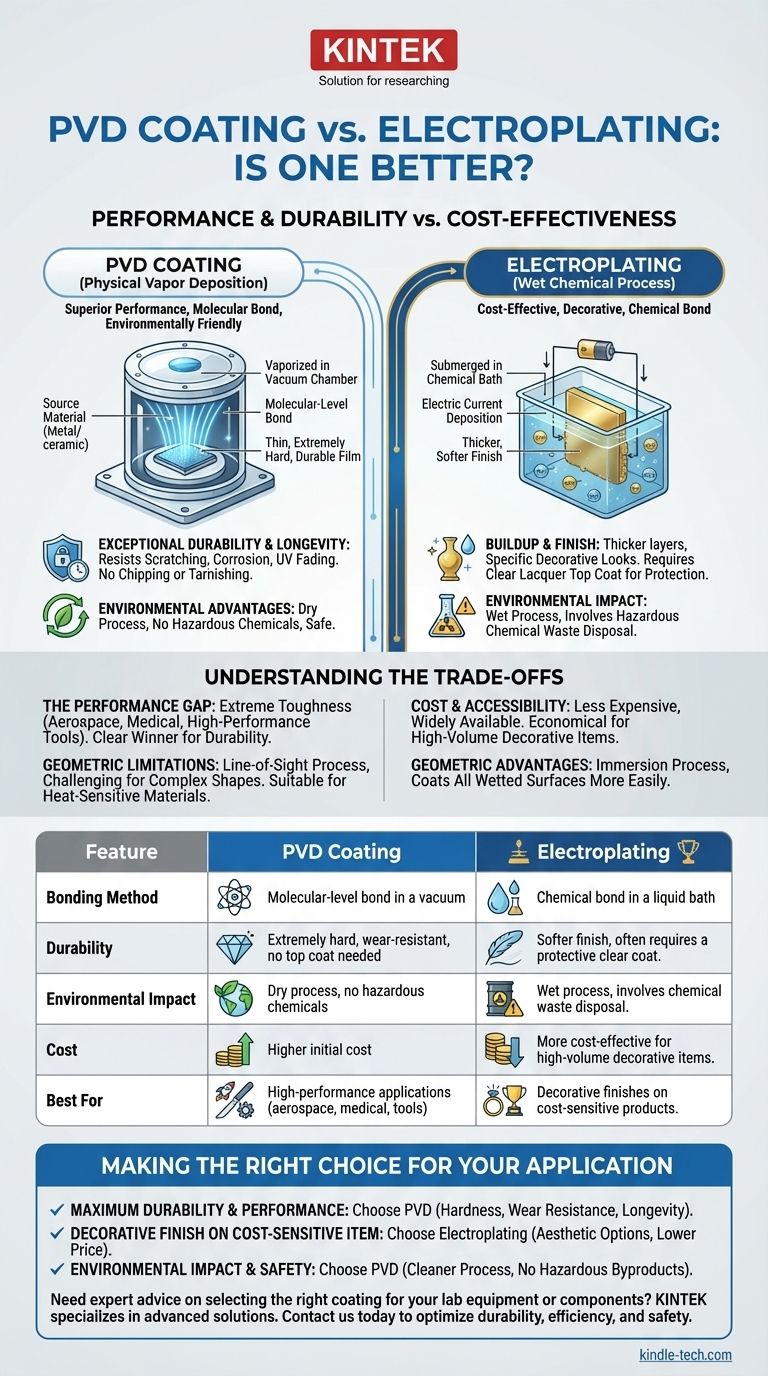

純粋な性能と耐久性の点では、物理蒸着(PVD)は従来の電気めっきよりもほとんど常に優れています。PVDは、分子レベルで基材に薄膜コーティングを結合させることにより、より硬く、耐食性があり、長持ちする表面を生成します。電気めっきは一般的な方法であり続けていますが、より弱い化学結合に依存しており、時間の経過とともに劣化する可能性のある保護クリアコートが必要になることがよくあります。

問題は単にどちらのプロセスが「優れているか」ではなく、特定の用途にどちらが適切かということです。PVDは優れた物理的特性と環境安全性を備えているのに対し、電気めっきは幅広い装飾的および機能的な用途に対して費用対効果の高いソリューションを提供します。

PVDとは?分子結合プロセス

物理蒸着は単なるコーティングではなく、材料の表面を根本的に変化させるハイテクプロセスです。これは高真空環境下で実行されます。

蒸着プロセス

固体源材料(多くの場合、高純度の金属またはセラミック)は、スパッタリングや熱蒸着などの方法によって気化されます。この蒸気が真空チャンバーを通過し、基材上に凝縮して、非常に薄く、高密度で、密着性の高い膜を形成します。

主な特徴:硬度と耐久性

結果として得られるPVDコーティングは、非常に硬く、耐摩耗性に優れています。結合が分子的であるため、欠けたり、色あせたり、変色したりすることがほとんどありません。これにより、高い摩耗、摩擦、または環境への露出にさらされる製品に最適です。

環境上の利点

PVDはドライで環境に優しいプロセスです。電気めっきとは異なり、有害な化学物質を使用したり生成したりしないため、複雑な廃棄物処理の必要がなくなります。

電気めっきとの比較:湿式化学プロセス

電気めっきは、電流を使用して導電性の表面に金属層を堆積させる、はるかに古くから確立された「ウェット」プロセスです。

電気化学プロセス

めっきされる部品(基材)は、溶解した金属イオンを含む化学浴に浸されます。直流電流が印加されると、これらのイオンは基材に引き寄せられ、そこで固体金属に「還元」され、表面に層を形成します。

主な特徴:膜厚と仕上がり

電気めっき層はPVDコーティングよりも厚くすることができ、クロムや磨かれた真鍮など、特定の装飾的な外観のために選択されることがよくあります。しかし、これらの仕上げはより柔らかく、保護のためにクリアラッカーのトップコートが必要になることが多く、このトップコート自体が時間の経過とともに黄変したり、傷ついたり、剥がれたりする可能性があります。

トレードオフの理解

PVDと電気めっきのどちらを選択するかは、それぞれの長所と短所を明確に理解する必要があります。「より良い」選択は、プロジェクトの目標に完全に依存します。

性能と耐久性のギャップ

極端な堅牢性が要求される用途では、PVDが明確な勝者です。その耐傷性、耐食性、耐UV退色は、電気めっきよりもはるかに優れています。これは、航空宇宙、医療用インプラント、高性能切削工具などの要求の厳しい業界の標準です。

コストとアクセシビリティの要素

電気めっきは一般的に、より安価でより広く利用可能なプロセスです。極端な耐久性が主な懸念事項ではない、コストに敏感な大量の装飾品については、経済的に実行可能で効果的なソリューションであり続けます。

幾何学的および基材の制限

PVDは「見通し線」プロセスであるため、深い凹部を持つ非常に複雑な形状を均一にコーティングすることは困難な場合があります。電気めっきは浸漬プロセスであるため、濡れるすべての表面をより簡単にコーティングできます。ただし、PVDはより低い温度で適用できるため、他のプロセスで損傷する可能性のある一部の熱に敏感な材料に適しています。

用途に合わせた適切な選択

あなたの決定は、製品またはコンポーネントの主要な要件によって導かれるべきです。

- 主な焦点が最大の耐久性と性能である場合:PVDは、その硬度、耐摩耗性、長寿命により、優れた選択肢です。

- 主な焦点がコストに敏感なアイテムの装飾的な仕上げである場合:電気めっきは、より低い価格帯で幅広い美的な選択肢を提供します。

- 主な焦点が環境への影響と職場での安全性である場合:PVDは、有害な副産物がない、よりクリーンで安全なプロセスを提供します。

最終的に、技術を特定の性能と予算の要件に合わせることが、最も効果的な選択を行うことを保証します。

要約表:

| 特徴 | PVDコーティング | 電気めっき |

|---|---|---|

| 結合方法 | 真空下での分子レベルの結合 | 液体浴中での化学結合 |

| 耐久性 | 非常に硬く、耐摩耗性があり、トップコート不要 | より柔らかい仕上げ、保護クリアコートが必要な場合が多い |

| 環境への影響 | ドライプロセス、有害化学物質なし | ウェットプロセス、化学廃棄物処理を伴う |

| コスト | 初期費用が高い | コストに敏感な装飾品にはより費用対効果が高い |

| 最適用途 | 高性能用途(航空宇宙、医療、工具) | コストに敏感な製品の装飾仕上げ |

ラボ機器やコンポーネントの適切なコーティングを選択するための専門的なアドバイスが必要ですか? KINTEKでは、表面処理用途向けのソリューションを含む高度なラボ機器と消耗品の提供を専門としています。高性能ツールを開発する場合でも、装飾品を開発する場合でも、当社のチームは、耐久性、効率性、安全性を高めるための最適なコーティング技術を選択するお手伝いをします。当社の専門家にご相談ください、お客様の特定のニーズについて話し合い、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート