結局のところ、PVDもメッキも普遍的に「優れている」わけではありません。最適な選択は、アプリケーションの特定の要求によって完全に決まります。PVD(物理蒸着)は、極めて硬く、耐久性があり、耐摩耗性に優れた表面を作成するのに優れていますが、従来の電気メッキは、コスト効率の高い耐食性やクラシックな装飾仕上げにおいて優れていることがよくあります。

PVDとメッキの選択は、優劣の問題ではなく、プロセスを主要な目標に合わせるかどうかの問題です。PVDは耐久性のための高性能な物理プロセスであり、メッキは保護と美観のために最適化されることが多い確立された化学プロセスです。

PVD(物理蒸着)とは何ですか?

物理蒸着(PVD)は、基材上に高性能な薄膜を形成する真空コーティングプロセスです。これは、従来のウェットメッキとは根本的に異なるメカニズムです。

プロセスの概要

PVDでは、真空チャンバー内で固体原料が気化されます。この蒸気が移動し、部品上に凝縮して、非常に薄くても高密度で強力に密着したコーティングを形成します。これは「原子レベルのスプレー塗装」の一種と考えるとよいでしょう。

主な特徴

得られるコーティングは、セラミックまたは金属化合物であることがよくあります。これにより、PVD特有の、優れた硬度、低摩擦、高い耐摩耗性・耐摩耗性が生まれます。また、環境に優しく、乾燥したプロセスでもあります。

メッキ(電気メッキ)とは何ですか?

電気メッキは、確立されたウェット化学プロセスです。電流を使用して、導電性の表面に金属層を堆積させます。

プロセスの概要

コーティングする部品は、コーティング金属のイオンが溶解した化学浴に浸されます。直流電流が印加されると、これらのイオンが部品上に堆積し、金属層を形成します。

主な特徴

メッキは比較的厚い層を作成できるため、耐食性や耐薬品性に非常に効果的です。これは成熟したコスト効率の高いプロセスであり、クロム、ニッケル、金などの明るくクラシックな装飾仕上げを生み出すことで知られています。

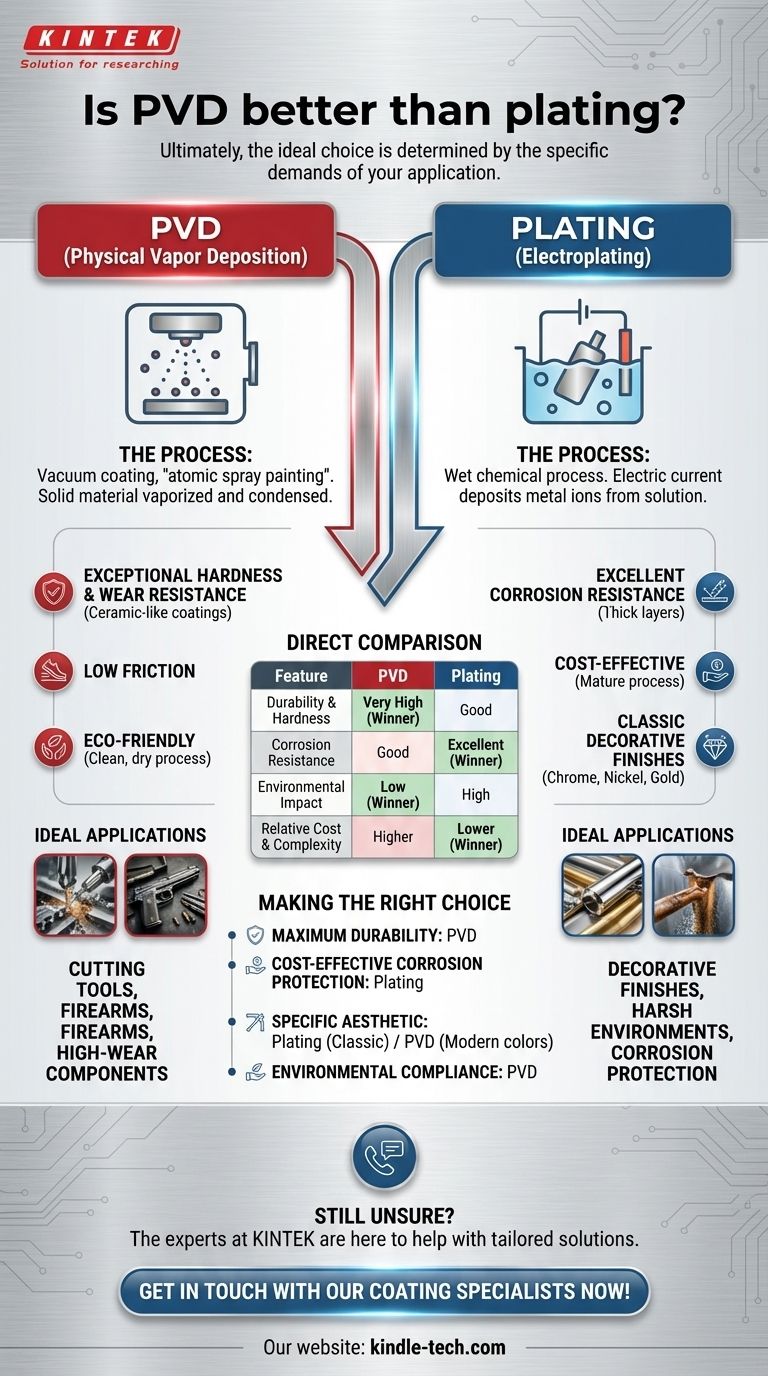

直接比較:PVD対メッキ

情報に基づいた意思決定を行うためには、主要な指標にわたってこれらのプロセスがどのように比較されるかを理解することが不可欠です。

耐久性と硬度

硬度と耐摩耗性においては、PVDが明確な勝者です。窒化チタン(TiN)などのPVDコーティングは本質的にセラミックであり、ほとんどのメッキ金属よりも著しく硬いため、切削工具、銃器、高摩耗部品に最適です。

耐食性

耐食性においては、メッキが優位に立つことがよくあります。ニッケルやクロムなどのより厚い層は、湿気や酸化に対する強固なバリアを形成します。PVDも優れた保護を提供しますが、その非常に薄い性質は深い傷によって損なわれる可能性があります。

環境への影響

PVDは環境への影響が大幅に少ないです。これは乾燥プロセスであり、有害な副産物を生成しません。対照的に、電気メッキは過酷な化学溶液に依存し、慎重な管理と廃棄が必要な有毒廃棄物を生成します。

コストと複雑さ

従来のメッキは、通常、PVDよりもコストが低くなります。PVDに必要な機器、真空チャンバー、「複雑な装填と固定」は、プロセスの分析で指摘されているように、高い設備投資と運用コストにつながります。

アプリケーションに最適な選択をする

最終的な決定は、製品の最も重要な要件によって導かれるべきです。

- 主な焦点が最大の耐久性と耐摩耗性である場合:硬度と低摩擦が重要なアプリケーションでは、PVDが優れた選択肢となります。

- 主な焦点が低コストでの耐食性である場合:従来のメッキは、特に過酷な環境にさらされる部品に対して、優れたコスト効率の高い保護を提供します。

- 主な焦点が特定の美観である場合:メッキはクラシックで明るい金属仕上げに優れており、PVDは黒、ブロンズ、ゴールドトーンなどのより幅広いモダンな色を提供します。

- 主な焦点が環境規制の順守または生体適合性である場合:クリーンなプロセスと不活性で無毒なコーティングにより、PVDが決定的な選択肢となります。

アプリケーションの最も重要なニーズを優先することにより、適切な性能と価値を提供するコーティングプロセスを自信を持って選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | メッキ(電気メッキ) |

|---|---|---|

| 主な強み | 極度の硬度と耐摩耗性 | コスト効率の高い耐食性 |

| プロセスタイプ | 乾燥した真空ベースの物理プロセス | ウェット化学プロセス |

| 耐久性 | 非常に高い(セラミック様コーティング) | 良好 |

| 耐食性 | 良好 | 優れている(より厚い層) |

| 環境への影響 | 低い(クリーン、有害廃棄物なし) | 高い(有毒廃棄物を生成) |

| 相対コスト | 高い | 低い |

| 最適用途 | 切削工具、高摩耗部品 | 装飾仕上げ、過酷な環境 |

ラボ機器やコンポーネントに最適なコーティングプロセスがまだ不明ですか?

KINTEKの専門家がお手伝いします。私たちは、PVDの極端な耐久性が必要な場合でも、メッキのコスト効率の高い保護が必要な場合でも、ラボのコーティングニーズに合わせたテーラーメイドのソリューションを提供することを専門としています。

今すぐお問い合わせください。パーソナライズされたコンサルテーションをご利用いただき、機器の性能と寿命の向上をお手伝いさせてください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- ラボ用電動油圧真空熱プレス