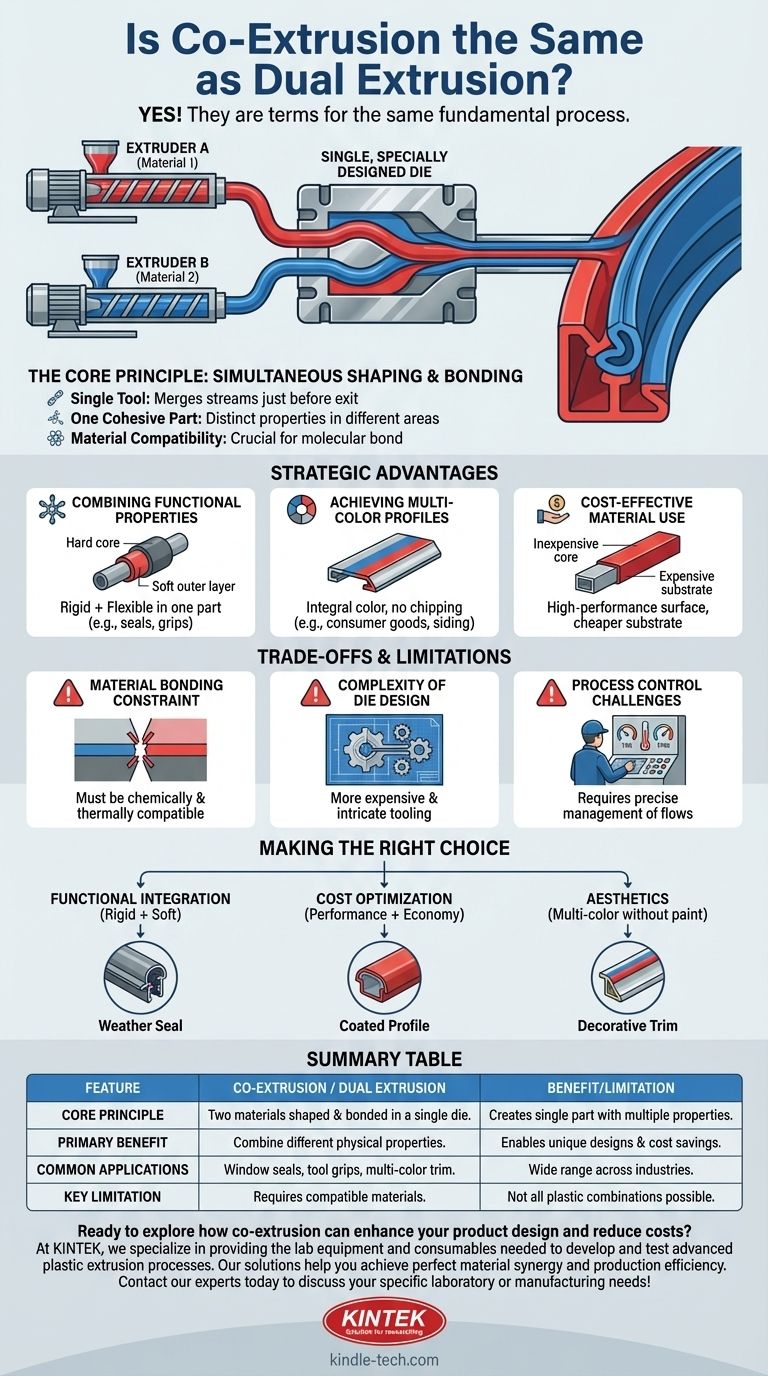

産業用プラスチック製造の文脈において、はい、共押出成形と二重押出成形は同じ基本プロセスを指す用語です。 これは、2種類の異なる材料を別々の押出機から供給し、単一の金型内で結合させて、単一の統合されたプロファイルまたは部品を形成する方法を指します。

用語は互換的に使用されることがありますが、把握すべき重要な概念は、単一のツール内で2つの適合性のある材料を同時に成形し、接合することです。この区別こそが、他の製造方法と比較して独自の設計とコスト削減の機会を解き放つものです。

共押出成形が機能する仕組み:基本原理

共押出成形は、単に完成した2つの部品を接着することではありません。これは、材料が成形される際に分子レベルの結合を生成する洗練されたプロセスであり、異なる領域で異なる特性を持つ単一の統合されたコンポーネントをもたらします。

単一金型の役割

共押出成形の決定的な特徴は、単一の特殊設計された金型を使用することです。2つ以上の押出機が溶融した材料をこの金型に送り込みます。金型の内部形状は、材料の流れが金型から出る直前に合流するように設計されており、最終的に所望の形状に成形されます。

材料を1つの部品に組み合わせる

得られるのは2つの部品ではなく、1つのまとまった部品です。典型的な例は自動車のドア用ウェザーストリップであり、フレームへの取り付け用の剛性セクションと、シール用の柔らかく柔軟なセクションを持つことがあります。共押出成形はこれを単一の部品として作成します。

材料適合性の極めて重要な重要性

「似た」材料を結合するという言及は重要です。共押出成形を成功させるためには、材料が化学的および熱的に適合性がある必要があります。分子レベルで結合するためには、類似した融点と流動特性が必要です。不適切な組み合わせは、層間剥離や部品の破損につながります。

なぜ共押出成形を使用するのか?戦略的利点

エンジニアや設計者は、単一材料では不可能な性能やコスト上の利点を達成するために共押出成形を指定します。

機能特性の組み合わせ

最も一般的な用途は、剛性材料と柔軟性材料を組み合わせることです。これにより、ある領域に構造的完全性を持ち、別の領域に柔らかさや柔軟性を持つ部品(ツールグリップ、窓のシール、またはリビングヒンジなど)を作成できます。

マルチカラープロファイルの実現

共押出成形は、複数の異なる色を持つ部品を製造するための非常に効率的な方法です。色は材料に不可欠であるため、塗装のように剥がれたり摩耗したりすることはありません。これは、消費財、サイディング、装飾トリムで一般的です。

コスト効率の高い材料の使用

このプロセスにより、大幅なコスト削減が可能です。安価な材料またはリサイクル材料をプロファイルのコアまたは目に見えない部分に使用し、より高価で高性能な材料の薄い外層で必要な外観、耐UV性、または耐薬品性を提供できます。

トレードオフと制限の理解

共押出成形は強力ですが、万能の解決策ではありません。管理しなければならない特定の技術的課題が伴います。

材料接合の制約

材料適合性の要件が最大の制限です。成形条件下で永続的で信頼性の高い結合を形成する2つの材料を選択するには、高分子科学の深い理解が必要です。すべてのプラスチックの組み合わせが可能であるわけではありません。

金型設計の複雑さ

共押出成形金型は、単一材料用金型と比較して、設計および製造が著しくより複雑で高価になります。複数の材料の流れを管理するために必要な複雑な内部チャネルのため、初期のツーリング投資は高くなります。

プロセス制御の課題

共押出ラインを正常に稼働させるには、高度な専門知識が必要です。オペレーターは、生産ロット全体で一貫した断面と強力な接合を確保するために、2つの異なる材料の流れの温度、圧力、流量を正確にバランスさせる必要があります。

目標に合わせた適切な選択

このプロセスがプロジェクトに適しているかどうかを判断するには、主な目的を考慮してください。

- 主な焦点が機能統合にある場合: 共押出成形は、剛性の基部と柔らかいシールを組み合わせるなど、異なる物理的特性を組み合わせた単一の部品を作成するのに理想的です。

- 主な焦点がコスト最適化にある場合: このプロセスを使用して、高価な高性能材料を必要な表面にのみ配置し、部品の大部分にはより安価な基材を使用します。

- 主な焦点が美観にある場合: これは、二次的な塗装や組み立て作業を必要とせずに、耐久性のあるマルチカラー部品を製造するための非常に効率的な方法です。

共押出成形の原理を理解することで、材料の相乗効果の力を活用し、より効率的で機能的でコスト効率の高い製品を設計できます。

要約表:

| 特徴 | 共押出成形 / 二重押出成形 |

|---|---|

| 基本原理 | 2つの材料を単一の金型で成形し接合する。 |

| 主な利点 | 複数の特性を持つ単一の部品を作成する(例:剛性+柔軟性)。 |

| 一般的な用途 | 窓のシール、ツールグリップ、マルチカラーのトリム、コスト効率の高いプロファイル。 |

| 主な制限 | 強力な接合のためには、化学的および熱的に適合性のある材料が必要。 |

共押出成形が製品設計の強化とコスト削減にどのように役立つかを探求する準備はできていますか? KINTEKは、高度なプラスチック押出プロセスを開発およびテストするために必要なラボ機器と消耗品の提供を専門としています。当社のソリューションは、完璧な材料の相乗効果と生産効率の達成に役立ちます。当社の専門家に今すぐご連絡いただき、お客様固有のラボまたは製造ニーズについてご相談ください!

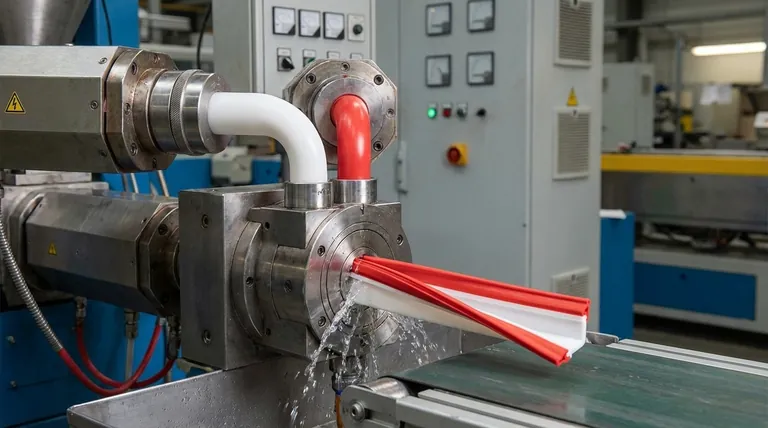

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用アンチクラッキングプレス金型

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラミネート・加熱用真空熱プレス機