ほとんどの工学用途において、ダイヤモンドライクカーボン(DLC)コーティングは非常に薄く、通常は1~5マイクロメートル(µm)の範囲です。参考までに、1マイクロメートルは1ミリメートルの1000分の1であり、標準的なDLCコーティングは人間の髪の毛の20分の1以下の厚さであることがよくあります。この厚さは恣意的なものではなく、特性のバランスを慎重に設計したものです。

DLCコーティングの厚さは、重要なトレードオフです。耐久性のある耐摩耗性を提供するには十分な厚さでなければなりませんが、内部応力を管理するには十分な薄さでなければなりません。内部応力が高すぎると、コーティングが部品から剥がれ落ちる原因となります。「厚い」が「優れている」とは限りません。

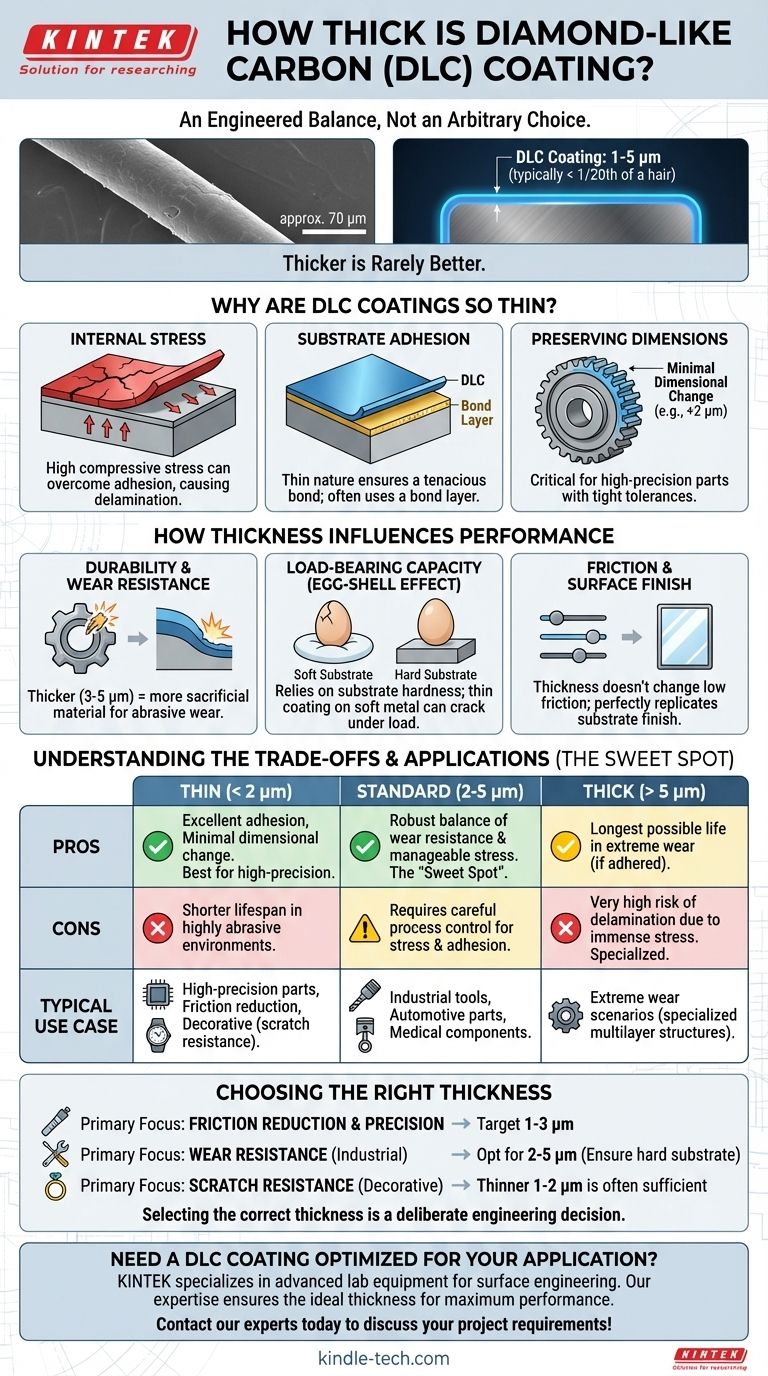

DLCコーティングはなぜこんなに薄いのか?

DLCコーティングの達成可能な厚さは、成膜プロセスの物理学と材料固有の特性によって決定されます。これは能力の限界ではなく、意図的な選択です。

主要な制限要因:内部応力

DLC膜は高エネルギー状態で成膜されるため、高い内部圧縮応力が発生します。これは、部品の表面にぴんと張られた皮膚のようなものと考えてください。

コーティングが厚くなるにつれて、この内部応力が蓄積されます。ある時点で、応力が非常に大きくなり、コーティングを基材に結合する接着力を上回り、剥離、亀裂、または剥がれ落ちる原因となります。

基材への密着性の必要性

コーティングは、その下にある材料への結合が強固であるほど優れています。DLCの薄い性質は、強固な結合を確保するのに役立ちます。

基材とコーティングの最初の層との間の界面を管理することは非常に重要です。多くの場合、非常に薄い金属製の「結合層」が最初に適用され、部品と機能的なDLC層との間の接着剤として機能し、密着性を向上させ、わずかに厚く、より耐久性のある膜を可能にします。

部品寸法の維持

DLCは、エンジン部品、燃料噴射装置、医療用インプラントなど、公差が数ミクロン単位で測定される高精度部品によく適用されます。

2 µmのコーティングは、表面に2 µmを追加します。この寸法変化は小さいものの、コーティング後に部品が正しく適合し機能するように、部品の初期設計で考慮する必要があります。薄いコーティングは、この影響を最小限に抑えます。

厚さが性能に与える影響

選択された厚さは、コーティングされた部品が意図された環境でどのように機能するかに直接影響します。

耐久性と耐摩耗性

切削工具や工業用ピストンなど、摩耗に直面する用途では、より厚いコーティング(例:3~5 µm)がより多くの犠牲材料を提供します。これにより、基材が露出する前に摩耗するコーティングの量が増えるため、部品の耐用年数が延長されます。

耐荷重能力

DLCは非常に硬いですが、非常に薄いです。荷重下でそれを支えるために、下にある材料(基材)の硬さに依存します。

これは「卵の殻効果」として知られています。薄くて硬い卵の殻を泥のような柔らかい表面に置き、それを押すと、泥が変形するため殻が割れます。柔らかい金属基材上の硬くて薄いDLCコーティングも同様に振る舞うことがあります。厚さは、基材の硬さと予想される荷重に適している必要があります。

摩擦と表面仕上げ

低摩擦係数は、DLC材料自体の固有の特性です。厚さはこの特性を変えませんが、低摩擦表面がより長期間維持されることを保証します。

薄いコーティングは、部品の表面仕上げを完全に再現します。鏡面研磨された表面をコーティングすると、鏡面研磨されたDLC表面が得られます。つや消し表面をコーティングすると、つや消しDLC表面が得られます。

トレードオフの理解

DLCの厚さの選択は、耐久性と密着性の間のバランスを取る行為です。

薄いコーティング(< 2 µm)

- 長所:内部応力が低く、優れた密着性を示します。寸法変化が最小限であるため、厳しい公差を持つ高精度部品に最適です。

- 短所:犠牲材料の量が限られているため、非常に摩耗性または侵食性の高い環境では寿命が短くなります。

標準コーティング(2-5 µm)

- 長所:これはほとんどの用途にとって「スイートスポット」であり、優れた耐摩耗性と管理可能な内部応力の堅牢なバランスを提供します。工業用、自動車用、医療用部品で最も一般的な範囲です。

- 短所:応力を管理し、密着性を確保するために慎重なプロセス制御が必要です。寸法変化は部品の設計に考慮する必要があります。

厚いコーティング(> 5 µm)

- 長所:コーティングが部品に密着している限り、極端な摩耗シナリオで可能な限り長い寿命を提供できます。

- 短所:巨大な内部応力により剥離のリスクが非常に高いです。これらは非常に特定の用途のために予約されており、成功するためにはしばしば特殊な多層構造を必要とします。

用途に合った適切な厚さの選択

最適な厚さは、解決しようとしている問題によって完全に定義されます。

- 高精度部品の摩擦低減が主な焦点である場合:1~3 µmの範囲を目標とし、重要な部品公差への影響を最小限に抑えながら優れた耐久性を得ます。

- 工業用工具や部品の耐摩耗性が主な焦点である場合:2~5 µmの範囲のコーティングを選択し、基材が荷重下でコーティングを支えるのに十分な硬さであることを確認します。

- 装飾品の耐傷性が主な焦点である場合:1~2 µmの薄いコーティングで十分な場合が多く、コストやリスクを大幅に増やすことなく優れた表面硬度を提供します。

最終的に、正しいDLC厚さの選択は、単に利用可能な最も厚いオプションを選択するのではなく、意図的な工学的決定です。

要約表:

| コーティング厚さ | 典型的な使用例 | 主な特性 |

|---|---|---|

| < 2 µm | 高精度部品、摩擦低減 | 優れた密着性、最小限の寸法変化 |

| 2-5 µm (標準) | 工業用工具、自動車部品 | 耐摩耗性と応力の最適なバランス |

| > 5 µm | 極端な摩耗シナリオ(特殊) | 剥離のリスクが高い、慎重なエンジニアリングが必要 |

特定の用途に最適化されたDLCコーティングが必要ですか? KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識により、お客様の部品が最高の耐久性と性能を発揮するための理想的なコーティング厚さを確実に提供します。今すぐ当社の専門家にお問い合わせください お客様のプロジェクト要件についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気化学実験用ガラスカーボンシートRVC

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用等方圧プレス金型

- ラミネート・加熱用真空熱プレス機