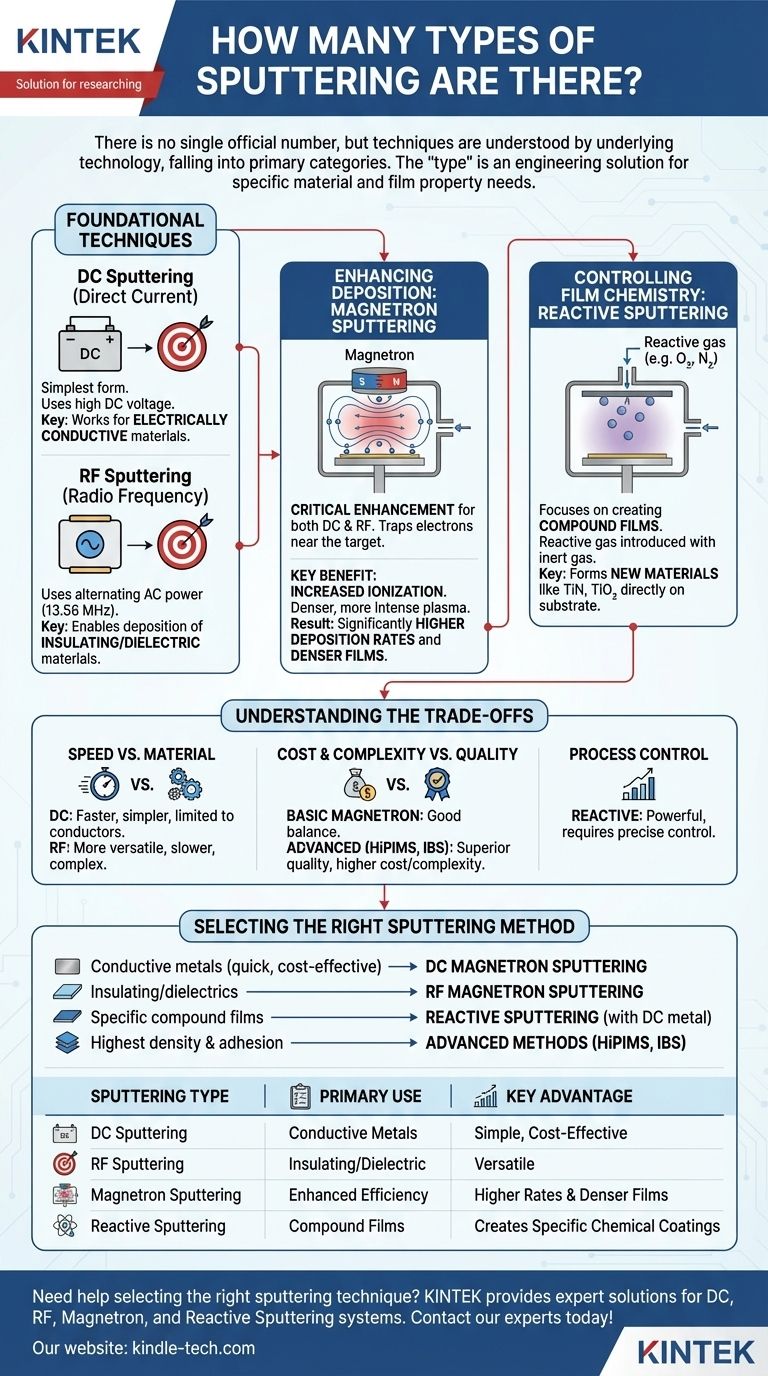

公式な数はありませんが、スパッタリング技術は、いくつかの主要なカテゴリに分類される基盤となる技術によって最もよく理解されます。主な種類は、DCスパッタリング、RFスパッタリング、マグネトロンスパッタリング(DCおよびRFを強化)、そして反応性スパッタリングです。HiPIMSやイオンビームスパッタリングのようなより高度なバリエーションは、高度に専門化されたアプリケーション向けに存在します。

スパッタリングの「種類」は単なる名称ではなく、絶縁材料の成膜不能やより高速な成膜速度の必要性など、根本的な制約を克服するために設計された特定の工学的ソリューションを表しています。適切な選択は、成膜する必要がある材料と達成する必要がある膜の特性によって完全に決定されます。

基礎的なスパッタリング技術

基本的に、スパッタリングはプラズマを使用してターゲット(ソース材料)を衝撃し、原子を叩き出して基板上に薄膜として堆積させます。2つの基礎的な方法は、そのプラズマを生成するために使用される電力の種類によって定義されます。

DCスパッタリング:元の方法

直流(DC)スパッタリングは最も単純な形式です。アルゴンなどの不活性ガスで満たされた真空チャンバー内で、ターゲットに高いDC電圧が印加されます。

これによりプラズマが生成され、正のアルゴンイオンが負に帯電したターゲットに加速され、原子が放出されます。その主な制限は、電気伝導性のターゲット材料にのみ機能することです。

RFスパッタリング:絶縁体向けのソリューション

DC電源で絶縁体(誘電体)材料をスパッタリングしようとすると、ターゲット表面に正電荷が蓄積し、実質的にプロセスが停止します。

高周波(RF)スパッタリングは、交流AC電源(通常13.56 MHz)を使用することでこれを解決します。電界の急速な切り替えにより、ターゲットはサイクルごとに自己中和し、酸化物やセラミックスなどの絶縁性および誘電性材料の一貫したスパッタリングを可能にします。

成膜の強化:マグネトロンの役割

基礎的なDCおよびRF方法は効果的ですが、比較的遅いです。マグネトロンスパッタリングは別の種類ではなく、両方の効率を劇的に向上させる重要な強化です。

マグネトロンスパッタリングの仕組み

マグネトロンスパッタリングでは、スパッタリングターゲットの背後に強力な磁場が配置されます。この磁場はプラズマからの自由電子を捕捉し、ターゲット表面のすぐ前の領域に閉じ込めます。

主な利点:イオン化の増加

これらの捕捉されたらせん状の電子は、はるかに長い経路長を持ち、中性アルゴン原子と衝突してイオン化する確率を大幅に高めます。

このプロセスにより、ガス圧を上げる必要なく、ターゲットの近くに集中したはるかに高密度で強力なプラズマが生成されます。

結果:より速く、より高密度の膜

プラズマが濃密であるほど、ターゲットを衝撃するイオンが多くなります。これにより、著しく高い成膜速度が得られ、多くの場合、基板上により高品質で高密度の膜が成膜されます。今日、ほとんどの最新システムはマグネトロンベースであり、DCマグネトロンスパッタリングまたはRFマグネトロンスパッタリングと呼ばれています。

膜の化学組成の制御:反応性スパッタリング

この技術は、純粋な材料を成膜するだけでなく、化合物膜を作成することに焦点を当てています。DCまたはRFマグネトロンスパッタリングと組み合わせることができます。

反応性雰囲気でのスパッタリング

反応性スパッタリングでは、不活性アルゴンガスとともに、酸素や窒素などの少量の反応性ガスが意図的に真空チャンバーに導入されます。

化合物膜の作成

金属ターゲット(例:チタン)からスパッタリングされた原子は、基板に向かって移動し、このガスと反応します。これにより、窒化チタン(TiN)や二酸化チタン(TiO2)などの新しい化合物膜を基板上に直接形成できます。

トレードオフの理解

スパッタリング技術の選択には、性能、コスト、材料適合性のバランスを取ることが含まれます。単一の「最良」の方法はありません。

速度と材料適合性

最も基本的なトレードオフは、DCスパッタリングとRFスパッタリングの間にあります。DCはより速く、より単純ですが、導電性材料に厳密に限定されます。RFはより汎用性があり、あらゆる材料を成膜できますが、一般的に遅く、より複雑で高価な電源が必要です。

コストと複雑さ vs 膜品質

基本的なマグネトロンスパッタリングは、ほとんどのアプリケーションで速度と品質の優れたバランスを提供します。しかし、高出力インパルスマグネトロンスパッタリング(HiPIMS)やイオンビームスパッタリング(IBS)のような高度な方法は、著しく高い装置の複雑さと費用を伴うものの、優れた膜密度、密着性、純度を提供します。

プロセス制御

反応性スパッタリングは、硬質または光学コーティングを作成する上で非常に強力ですが、主要なプロセス制御の課題を導入します。完全に反応した膜を確保しながらターゲットの汚染を避けるために反応速度のバランスを取るには、非常に正確なガス流量と電力管理が必要です。

適切なスパッタリング方法の選択

あなたの選択は、薄膜の最終目標によって直接導かれるべきです。

- 導電性金属を迅速かつ費用対効果高く成膜することが主な焦点である場合:出発点はDCマグネトロンスパッタリングです。

- 酸化物やセラミックスなどの絶縁性または誘電性材料を成膜することが主な焦点である場合:RFマグネトロンスパッタリングが必要です。

- 窒化物や炭化物などの特定の化合物膜を作成することが主な焦点である場合:通常、DC電源の金属ターゲットを使用した反応性スパッタリングを使用する必要があります。

- 重要なアプリケーションで可能な限り最高の膜密度と密着性を達成することが主な焦点である場合:HiPIMSやイオンビームスパッタリングなどの高度な方法を検討すべきです。

これらの主要な方法とその意図されたアプリケーションを理解することが、特定の薄膜成膜目標を達成するための第一歩です。

要約表:

| スパッタリングの種類 | 主な用途 | 主な利点 |

|---|---|---|

| DCスパッタリング | 導電性金属 | シンプル、費用対効果が高い |

| RFスパッタリング | 絶縁性/誘電性材料 | 非導電性材料に汎用性がある |

| マグネトロンスパッタリング | DC/RF効率の向上 | 高い成膜速度と高密度膜 |

| 反応性スパッタリング | 化合物膜(例:窒化物、酸化物) | 特定の化学コーティングを作成 |

研究室の薄膜成膜に最適なスパッタリング技術の選択でお困りですか? KINTEKは、実験装置と消耗品を専門とし、DC、RF、マグネトロン、反応性スパッタリングシステムに関する専門的なソリューションを提供しています。当社は、正確な膜特性の実現、成膜効率の向上、材料適合性の確保を支援します。今すぐ当社の専門家にご連絡ください。お客様の特定のアプリケーションについて話し合い、最適な推奨事項をご提案いたします!

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 自動実験用熱プレス機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機