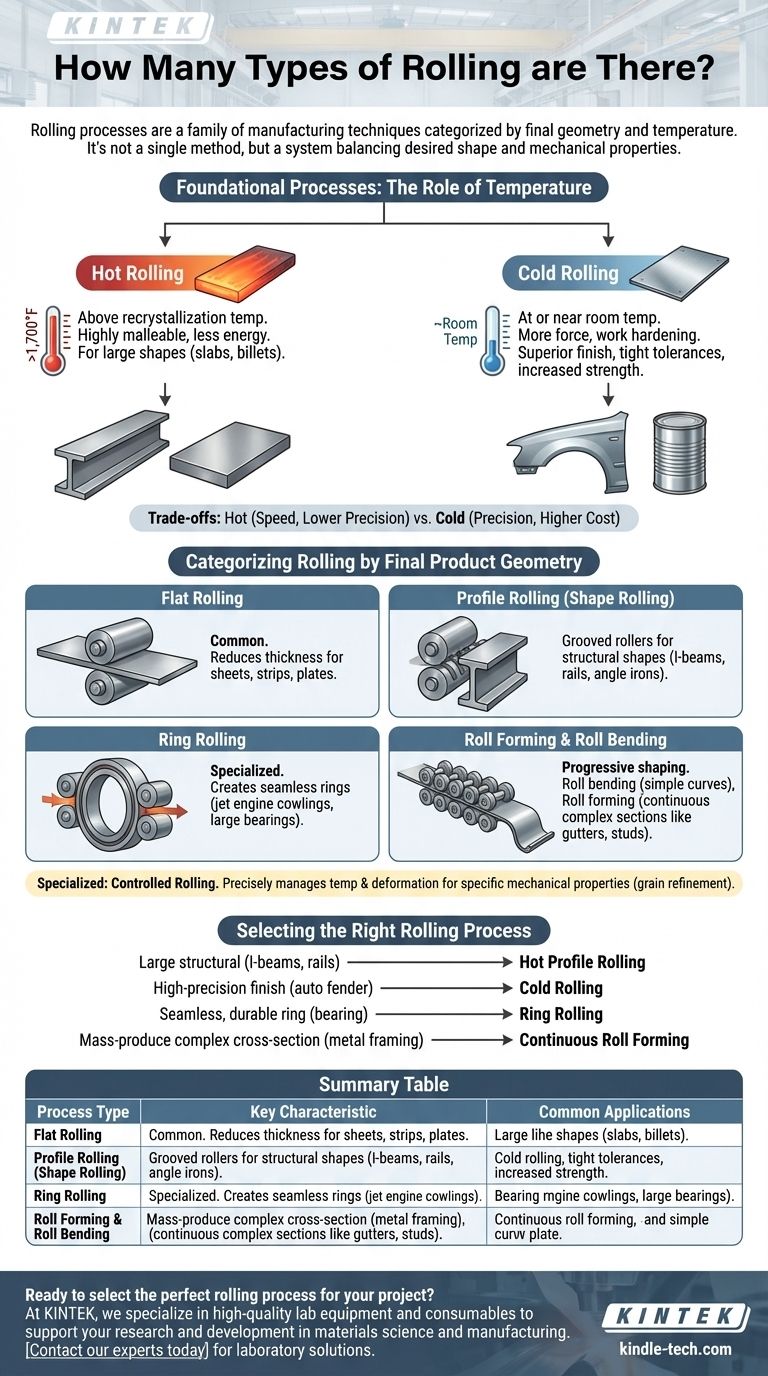

固定された数というよりは、圧延プロセスは、製品の最終形状と成形される温度によって分類される製造技術のファミリーとして理解するのが最適です。主要な種類には、材料特性を定義する熱間圧延と冷間圧延、および最終形状を定義する形材圧延、リング圧延、ロール成形などのより専門的なプロセスが含まれます。

圧延を理解する鍵は、それを単一の方法としてではなく、システムとして捉えることです。プロセスの選択は、2つの要因によって決定されます。それは、望ましい最終形状と、主に温度によって制御される必要な機械的特性です。

基礎となるプロセス:温度の役割

形状を検討する前に、圧延における最も基本的な区別は温度です。この選択は、金属の延性から最終製品の強度や表面仕上げに至るまで、すべてに影響を与えます。

熱間圧延

熱間圧延は、金属を再結晶点(鋼の場合、1,700°Fまたは926°C以上)を超える温度で加工することを含みます。この温度では、金属は非常に展延性があり、より少ないエネルギーで大幅な形状変化を起こすことができます。

このプロセスは、スラブ、ビレット、ブルームなどの大型で単純な素材形状を作成するのに理想的であり、これらは他の多くの製造作業の出発材料となります。

冷間圧延

冷間圧延は、室温またはその付近で行われます。金属が加熱されないため、変形させるにははるかに大きな力が必要です。

このプロセスは、優れた表面仕上げ、より厳しい寸法公差、および加工硬化と呼ばれる現象による強度の向上を伴う製品を作成するために使用されます。自動車のボディパネルやブリキ缶が一般的な例です。

最終製品の形状による圧延の分類

温度条件が確立されると、望ましい最終形状に基づいて特定の圧延プロセスが選択されます。ここで圧延の多様性が明らかになります。

平圧延

これは最も一般的な圧延の種類です。スラブやビレットなどの金属片を、一対の対向するローラーに通して厚さを減らし、シート、ストリップ、プレートなどの平らな製品を作成します。

形材圧延(異形圧延)

形材圧延、または異形圧延は、特別に溝が付けられたローラーを使用して、金属を特定の断面形状に成形します。これは、I形鋼、鉄道レール、アングル材などの構造部品を作成するために使用されるプロセスです。

リング圧延

この特殊なプロセスは、継ぎ目のないリングを作成します。厚い中空のドーナツ状のワークピースから始まり、ローラーの間で回転させ、圧力を加えて肉厚を減らし、直径を増やします。この方法は、ジェットエンジンのカウリング、大型ベアリング、タービンホイールなどの部品の製造に不可欠です。

ロール成形とロール曲げ

どちらのプロセスも平らな板金から始まり、段階的に成形します。ロール曲げは通常、単純な曲線や大径の円筒を作成します。

一方、ロール成形は連続プロセスであり、一連の多数のローラーペアを使用して、平らな金属ストリップを雨樋、ドアフレーム、金属スタッドなどの複雑で特定の断面に徐々に曲げます。

制御圧延

制御圧延は、非常に特殊な熱機械プロセスであり、ほとんどの場合、熱間圧延の一種です。金属の結晶粒構造を微細化するために、温度と変形が精密に管理されます。目標は、金属を成形するだけでなく、その後の熱処理なしで、高強度や破壊靭性などの特定の機械的特性を達成することです。

中核となるトレードオフを理解する

単一の圧延プロセスが普遍的に優れているわけではありません。選択は常に、コスト、精度、速度、および最終的な材料特性のバランスを取ることになります。

熱間圧延:速度 vs. 精度

熱間圧延の主な利点は、大量の金属を迅速かつ少ないエネルギーで変形させる能力です。しかし、金属が冷却される際に不均一に収縮するため、寸法精度が低くなり、スケールで覆われた粗い表面仕上げになります。

冷間圧延:精度 vs. コスト

冷間圧延は、優れた表面仕上げと厳しい公差を実現します。加工硬化効果により、材料の強度も向上します。欠点は、必要な莫大な電力、遅い処理速度、および金属の延性の低下により、はるかに高コストになることです。

適切な圧延プロセスの選択

圧延プロセスの選択は、最終製品の要件によって直接決定されるべきです。

- I形鋼やレールのような大型構造部品の製造が主な焦点である場合: 大規模な変形における効率性から、熱間形材圧延が業界標準です。

- 自動車のフェンダーのような高精度で滑らかな仕上げの製品が主な焦点である場合: 必要な表面品質と寸法精度を達成するために、冷間圧延が不可欠です。

- ベアリングのような高応力用途向けの継ぎ目のない耐久性のあるリングを作成することが主な焦点である場合: リング圧延は、この特定の目的のために設計された特殊なプロセスです。

- 金属フレームのような複雑な断面を持つ長い部品を大量生産することが主な焦点である場合: 連続ロール成形が最も費用対効果が高く効率的な方法です。

これらのカテゴリを理解することで、エンジニアリング目標を達成するために必要な正確な製造技術を選択できるようになります。

要約表:

| プロセスタイプ | 主な特徴 | 一般的な用途 |

|---|---|---|

| 熱間圧延 | 高温、高い展延性 | スラブ、ビレット、構造用梁 |

| 冷間圧延 | 室温、高精度 | 自動車パネル、ブリキ缶 |

| 形材圧延/異形圧延 | 特定の形状用の溝付きローラー | I形鋼、鉄道レール |

| リング圧延 | 継ぎ目のないリングを作成 | ベアリング、タービンホイール |

| ロール成形 | 板金の連続曲げ加工 | 雨樋、ドアフレーム、金属スタッド |

あなたのプロジェクトに最適な圧延プロセスを選択する準備はできましたか? 適切な装置は、望ましい材料特性と最終製品の形状を達成するために不可欠です。KINTEKでは、材料科学と製造における研究開発をサポートするために、高品質の実験装置と消耗品の提供を専門としています。異なる圧延条件下での材料挙動のテストから生産のスケールアップまで、当社のソリューションは精度と効率を確保するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機