その核となる部分で、射出成形金型は2プレートまたは3プレートシステムを使用して構築されます。これら2つの基本的な設計の選択は恣意的なものではなく、部品の形状、必要なゲート位置、および製造プロセスにおける望ましい自動化レベルによって決定されます。

金型のプレート数(通常は2枚または3枚)は、プラスチックがどのように供給され、最終部品が製造スクラップからどのように分離されるかを直接決定します。この選択は、コスト、サイクルタイム、部品品質に重大な影響を及ぼします。

射出成形金型の基本的な構造

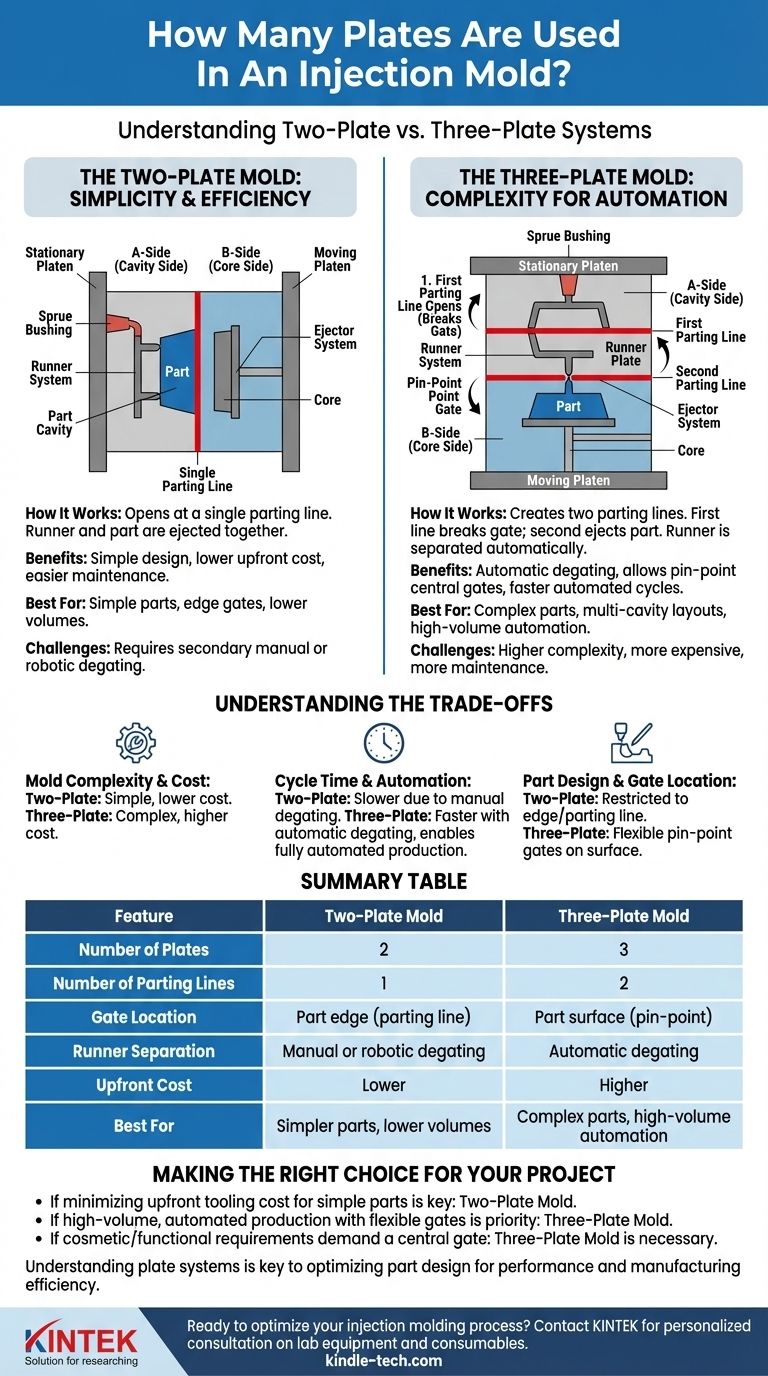

設計を比較する前に、あらゆる金型の2つの半分を理解することが不可欠です。これらはしばしばA側とB側と呼ばれます。

A側(キャビティ側)

A側は、通常、射出成形機の固定プラテンに取り付けられる金型の半分です。ここには、プラスチックが最初に金型に入るスプルーブッシュが含まれており、しばしば部品の化粧的な「見栄えの良い表面」を形成します。

B側(コア側)

B側は可動プラテンに取り付けられ、部品の内部形状を形成する金型のコアを含みます。また、冷却後に完成した部品を金型から押し出すエジェクタシステムも収容しています。A側とB側の間の分離はパーティングラインと呼ばれます。

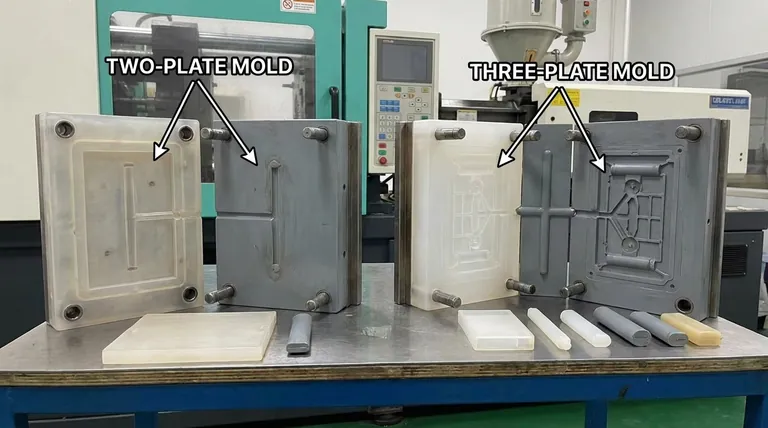

2プレート金型:シンプルさと効率性

2プレート金型は、最も一般的でシンプルなタイプの射出成形金型設計です。

仕組み

この設計は、単一のA側プレートシステムと単一のB側プレートシステムで構成されています。金型が開くと、単一のパーティングラインで分離します。

ランナーシステム

2プレート金型では、ランナー(スプルーから部品キャビティへプラスチックを供給する通路)は、部品自体と同じパーティングライン上にあります。

これは、部品が突き出されると、ランナーとスプルーも一緒に突き出され、すべてが一体となって接続されていることを意味します。これにより、部品をランナースクラップから分離するための二次作業(手動またはロボットによる)が必要になります。

最適な使用例

2プレート金型は、ゲートマークを部品の外縁または周囲に配置できる、よりシンプルな部品に最適です。製造およびメンテナンスのコストが低いため、幅広い製品の標準的な選択肢となっています。

3プレート金型:自動化のための複雑さ

3プレート金型は、2プレート設計の限界を解決するために追加のプレートを導入します。

仕組み

この設計は、3つのプレートグループを使用して2つのパーティングラインを作成します。標準のA側とB側に加えて、その間に「ランナープレート」が含まれます。

金型が開くと、最初のパーティングラインが開き、部品へのゲート接続が切断されます。次に2番目のパーティングラインが開き、部品自体が突き出されます。

利点:自動ゲートカット

3プレート金型の主な機能は自動ゲートカットです。ランナーシステムは部品とは異なるパーティングライン上にあります。

金型が開くと、ランナーはプレート上に保持され、部品から自動的に分離されます。その後、ランナーは別々に突き出され、二次的なトリミング作業を必要としないきれいな部品が残ります。

最適な使用例

3プレート金型は、表面の中央、端から離れた場所にピンポイントゲートを必要とする部品に必要です。また、サイクルタイムと人件費を削減するために自動ランナー分離が重要な、複雑な多キャビティレイアウトにも使用されます。

トレードオフの理解

2プレート金型と3プレート金型の決定には、初期費用と運用効率との直接的なトレードオフが伴います。

金型の複雑さとコスト

2プレート金型は機械的にシンプルです。部品が少なく、設計と製造が容易なため、初期費用が大幅に低くなります。

3プレート金型はより複雑で、より高い精度での機械加工と組み立てが必要です。これにより、製造とメンテナンスのコストが高くなります。

サイクルタイムと自動化

2プレート金型の場合、全体のサイクルタイムには、部品をランナーから分離する二次的なステップを含める必要があります。これにより、人件費が増加し、総生産速度が低下する可能性があります。

3プレート金型の動作はより複雑ですが、手動でのゲートカットの必要がなくなります。これにより、より速く、完全に自動化された、より一貫した全体サイクルが可能になり、これは大規模生産において非常に価値があります。

部品設計とゲート位置

金型設計の選択は、部品設計に直接影響します。2プレート金型では、ゲート位置がパーティングラインに制限され、部品の端に目に見える跡が残ります。

3プレート金型は、ゲートの柔軟性が大幅に向上し、部品の上面にピンポイントゲートを配置できます。これは、外観上の理由や、複雑な形状での適切なプラスチックの流れを確保するためにしばしば不可欠です。

プロジェクトに最適な選択をする

プロジェクトの特定の目標によって、適切な金型設計が決定されます。

- シンプルな部品の初期工具コストを最小限に抑えることが主な焦点である場合: 2プレート金型は、ほとんどの場合、最も経済的で効果的なソリューションです。

- 柔軟なゲート位置で大量生産、自動生産が主な焦点である場合: 3プレート金型への初期投資は、人件費の削減とサイクルタイムの短縮によって報われます。

- 部品の美的または機能的要件が中央ゲートを必要とする場合: 3プレート金型は、単なる選択肢ではなく、設計上不可欠なものです。

最終的に、プレートシステムの機能を理解することは、性能と製造効率の両方に最適化された部品を設計するための第一歩です。

まとめ表:

| 特徴 | 2プレート金型 | 3プレート金型 |

|---|---|---|

| プレート数 | 2 | 3 |

| パーティングライン数 | 1 | 2 |

| ゲート位置 | 部品の端(パーティングライン) | 部品表面(ピンポイント) |

| ランナー分離 | 手動またはロボットによるゲートカット | 自動ゲートカット |

| 初期費用 | 低い | 高い |

| 最適用途 | シンプルな部品、少量生産 | 複雑な部品、大量自動生産 |

射出成形プロセスを最適化する準備はできていますか? 適切な金型設計は、部品の品質、コスト効率、生産速度にとって極めて重要です。KINTEKでは、高度な製造R&Dと品質管理をサポートする実験装置と消耗品の提供を専門としています。新しい部品の試作から生産規模の拡大まで、当社の専門家がお客様の成功のために適切なツールを選択するお手伝いをします。

お客様のラボおよび製造ニーズをどのようにサポートできるか、ぜひご相談ください。今すぐ当社のチームにお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- 製薬、化粧品、食品の研究開発向け高性能ラボ用ホモジナイザー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー