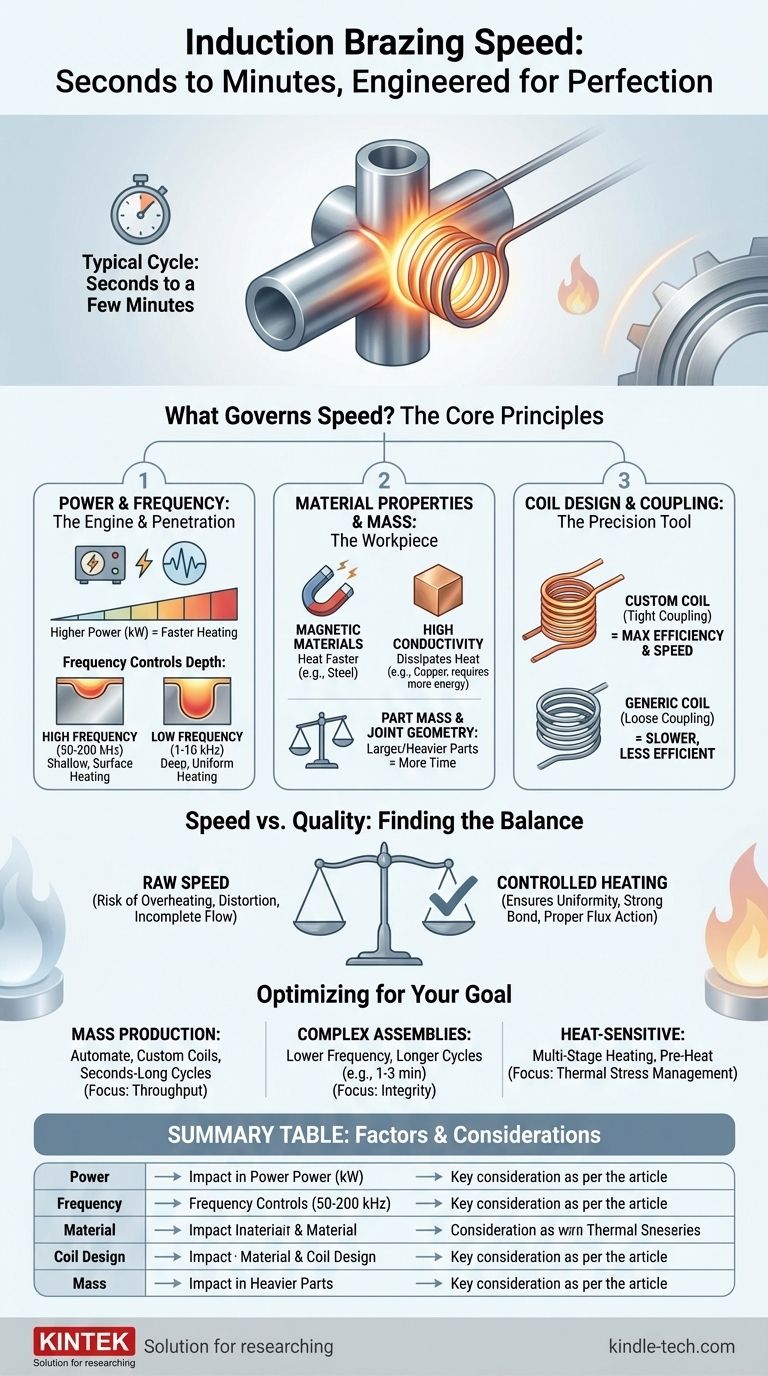

実際には、誘導ろう付けは非常に高速です。標準的な誘導ろう付けサイクルは、数秒から数分で完了します。この速度はプロセスの主な利点の一つですが、正確な時間は単一の数値ではなく、部品の設計、材料特性、加熱装置の特定の要件をバランスさせる、慎重に設計されたシステムの成果です。

誘導ろう付けに必要な時間は、部品の質量、材料、接合部の設計、および誘導システムの電力の直接的な関数です。多くの場合、時間は秒単位で測定されますが、真の目標は最大の速度ではなく、完璧で高い完全性の接合部を生成する最速の再現可能なサイクルです。

誘導の物理学:速度を決定するもの

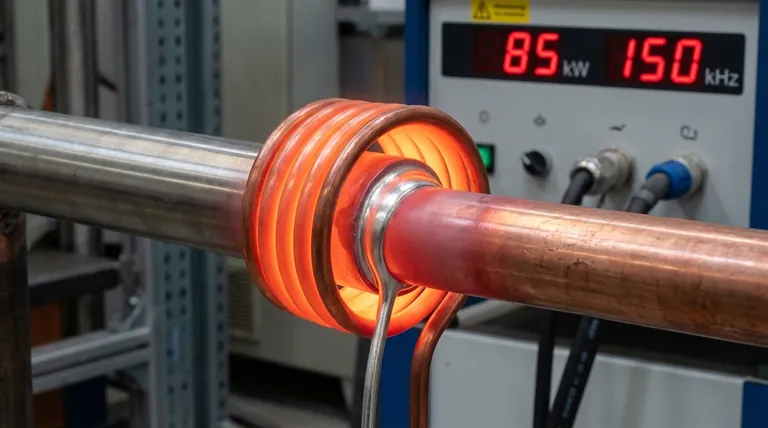

ろう付け時間を理解するためには、まず誘導加熱の基本原理を理解する必要があります。このプロセスは、交流磁場を使用して金属部品内に電流(渦電流)を誘導します。金属がこれらの電流に抵抗することで、正確で局所的な熱が発生します。

電力と周波数の役割

電源はシステムのエンジンです。より高い電力(キロワット、kWで測定)は、部品により多くのエネルギーを供給することを可能にし、より速い加熱につながります。利用可能な電力を倍増させると、加熱時間を半分にできることがよくあります。

周波数はより微妙です。これは熱の浸透深度を制御します。

- 高周波数(例:50〜200 kHz)は浅い加熱効果を生み出し、小型部品、薄壁、または表面のみを迅速に加熱する必要がある用途に最適です。

- 低周波数(例:1〜10 kHz)は材料の深部まで浸透し、大型、厚い、または巨大な部品を芯まで均一に加熱するために必要です。

材料特性が加熱に与える影響

すべての金属が同じように加熱されるわけではありません。炭素鋼のような磁性材料は、磁気ヒステリシス損失により、キュリー点(約770°Cまたは1420°F)以下で非常に効率的に加熱されます。これは二次的な加熱効果を加えるためです。

その他の重要な特性には、電気抵抗率と熱伝導率があります。電気抵抗率が高い材料ほど、より効果的に加熱されます。銅のような熱伝導率が高い材料は、接合部領域から熱を非常に速く放散するため、非常に高いエネルギー入力率を必要とします。

コイル設計の極めて重要な重要性

誘導コイルは、磁場を形成しエネルギーを集中させる「ツール」です。その設計は、効率と速度を決定する最も重要な要因であると言えます。

コイルとワークピースの間の距離は、カップリングとして知られ、極めて重要です。タイトなカップリング(より近い距離)は、はるかに効率的なエネルギー伝達と大幅に速い加熱をもたらします。接合部のジオメトリに完全に一致するようにカスタム設計されたコイルは、最適な性能のために不可欠です。

部品の質量と接合部のジオメトリ

これは最も直感的な要因です。大きく重い部品は、単に温度に到達させる必要がある質量が多いため、より多くのエネルギーとそれに応じてより多くの時間を必要とします。

ろう付け接合部自体の設計も役割を果たします。目標は、接合部全体を均一な温度に加熱することです。適切に設計された接合部は、両方の部品が同時にろう付け温度に達することを保証し、フィラーメタルが迅速かつ均一に流れるようにします。

トレードオフの理解:速度 対 品質

単に最速の結果を得るために最大電力を適用することは、不十分な結果につながる一般的な間違いです。目標は、単なる生の速度ではなく、制御された再現可能な加熱です。

過熱と変形の危険性

部品を速く加熱しすぎると、表面が芯よりもはるかに熱くなるという深刻な熱勾配が発生します。これは、特に異種材料や複雑な形状の組立品において、表面の損傷、金属の粒成長、部品の変形や反りを引き起こす可能性があります。

フィラーの流れの不完全さの危険性

成功するろう付けには、接合部全体が適切な温度にある必要があります。熱が速すぎたり不均一に適用されたりすると、接合部の他の部分が準備できる前に、ある領域がフィラーメタルを溶かすのに十分なほど熱くなる可能性があります。これにより、フィラーが誤って流れ、空隙が生じ、弱く信頼性の低い接合部になります。

フラックスとフィラーの活性の確保

フラックスを使用する場合、その洗浄作用を果たすためには、特定の時間、その温度に保つ必要があります。同様に、ろう付けフィラー合金が毛細管現象によって流れ、接合部の表面を完全に濡らすためには、短い時間が必要です。この「浸漬時間」を急ぐと、冶金結合が損なわれる可能性があります。

目標に合った正しい選択をする

理想的なろう付け時間は、生産速度と接合部の品質のバランスです。お客様の特定の用途によって、最適化の努力をどこに集中すべきかが決まります。

- 大量生産のスループット最大化が主な焦点である場合:カスタム形状のコイルと正確に調整された電源を備えた高度に自動化されたシステムに投資し、再現性のある数秒の加熱サイクルを実現します。

- 大型または複雑な組立品のろう付けが主な焦点である場合:生の速度よりも均一な加熱を優先します。低周波数と慎重に設計されたコイルを使用し、接合部の完全性を確保し変形を防ぐために、より長いサイクル時間(例:1〜3分)を受け入れます。

- 熱に敏感な材料や異種材料の取り扱いが主な焦点である場合:熱応力を管理し、高品質の接合を保証するために、低電力予熱ステージとそれに続く最終的なランプアップなどの多段階加熱プロファイルを実装します。

結局のところ、最適な誘導ろう付け時間は、可能な限り最速の時間ではなく、欠陥のない強力な接合部を確実に生成できる最速の時間です。

要約表:

| 要因 | ろう付け時間への影響 | 主な考慮事項 |

|---|---|---|

| 電源 (kW) | 電力大 = 加熱速い | 部品の質量と生産目標に合わせて電力を調整する |

| 周波数 (kHz) | 小型部品には高周波数、大型部品には低周波数 | 熱浸透深度を制御する |

| 材料特性 | 磁性材料はより速く加熱され、高伝導性材料は熱を放散する | エネルギー効率に影響を与える |

| コイル設計とカップリング | カスタムコイルとタイトなカップリングは時間を大幅に短縮する | 効率にとって最も重要な要因 |

| 部品の質量と接合部のジオメトリ | より大きく重い部品はより多くの時間を必要とする | 接合部全体の均一な加熱を目指す |

ろう付けプロセスの最適化の準備はできましたか?

大量生産の最大化であろうと、複雑で熱に敏感な組立品の接合であろうと、KINTEKの誘導ろう付けシステムに関する専門知識は、速度と品質の完璧なバランスを達成するのに役立ちます。当社は、お客様固有の実験室のニーズを満たす適切な実験装置と消耗品を提供することを専門としています。

当社のソリューションが、お客様の用途に対して、より速いサイクルタイム、再現性のある結果、より強力で欠陥のない接合部をどのように提供できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用ダブルプレート加熱プレス金型

- RF PECVDシステム RFプラズマエッチング装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器