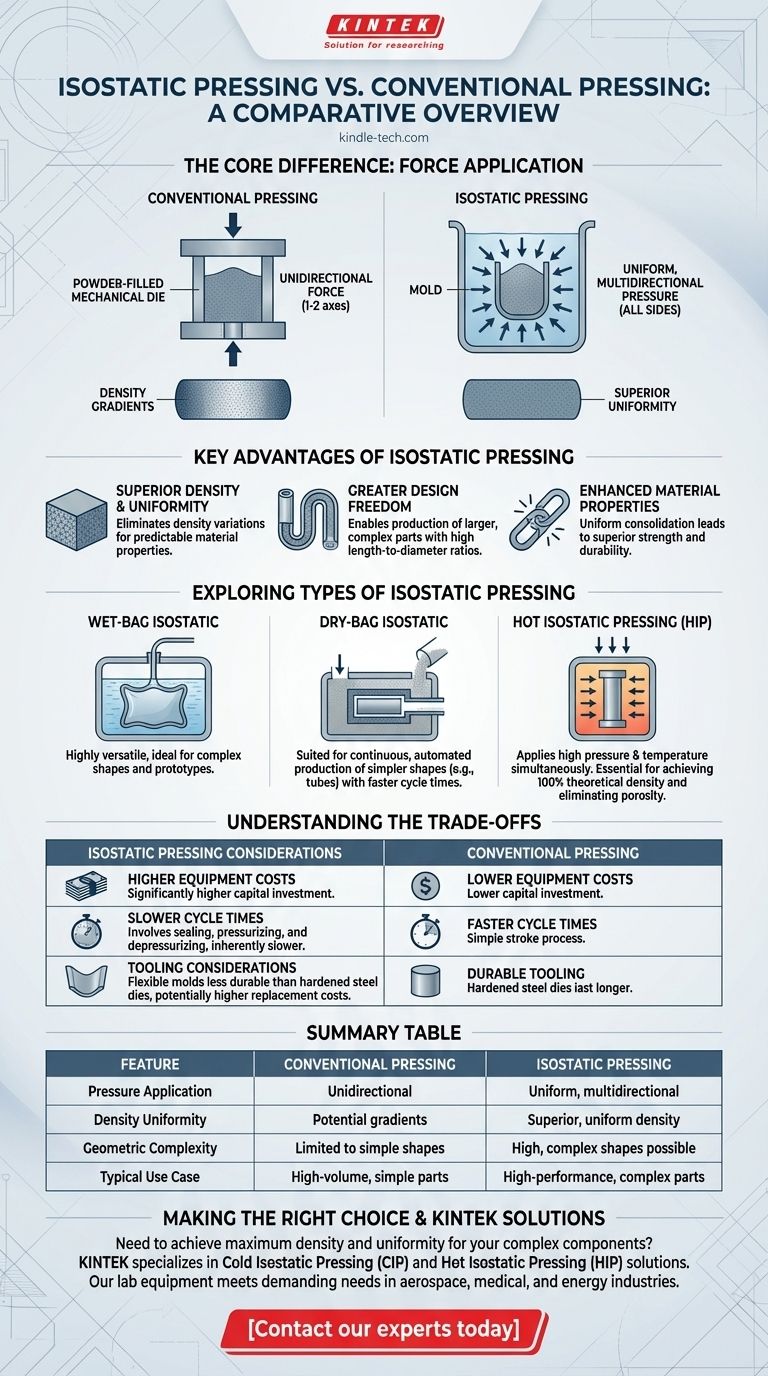

等方圧成形と従来の成形の根本的な違いは、材料に圧力を加える方法にあります。従来の成形では、機械的な金型を使用して一方向または二方向から力を加えるのに対し、等方圧成形では、流体媒体を使用してすべての方向から均一かつ等しい圧力を同時に加えます。この適用方法の違いは、最終的な部品の密度、均一性、および幾何学的複雑さに劇的な影響を与えます。

従来の成形が単一軸に沿って力を加え、密度のばらつきを生じさせる可能性があるのに対し、等方圧成形は流体を使用してすべての方向から等しい圧力を加えます。これにより、優れた材料特性とより大きな設計の自由度を持つ、非常に均一な部品が生成されます。

核となる違い:一方向力と多方向力

圧縮方法は、これら2つのプロセスを区別する決定的な要因です。各アプローチは、異なる結果と製造目標に適しています。

従来の成形:一方向力

金型成形のような従来の方法では、単一軸(一軸)に沿って力を加えることで粉末を圧縮します。

このアプローチは、単純な形状の場合には高速で費用対効果が高いですが、部品内に密度勾配を生じさせる可能性があります。粉末と金型壁の間の摩擦により、圧力が部品全体に均一に伝達されません。

等方圧成形:均一な多方向圧力

等方圧成形では、粉末を柔軟な金型に入れ、それを流体中に浸漬し、その後加圧します。これにより、部品のすべての表面に等しい力が同時に加わります。

この方法は、剛性金型の幾何学的制約なしに、粒子間の密着接触を実現します。その結果、内部の空隙や欠陥を効果的に統合するため、最大限の均一性と密度を持つ「グリーン」部品が得られます。

等方圧成形の主な利点

等方圧成形を選択すると、高性能アプリケーションにとってしばしば重要となる明確な利点が得られます。

優れた密度と均一性

圧力がすべての方向から加えられるため、等方圧成形は従来の方法でよく見られる密度変動を排除します。この均一性により、焼結などの最終処理後に、より予測可能で信頼性の高い材料特性が得られます。

より大きな設計の自由度

剛性金型の制約がないため、等方圧成形はより大きく、より複雑な部品の製造を可能にします。許容される長さ対直径比を大幅に増加させ、長尺で薄肉の製品に最適です。

強化された材料特性

粒子の均一な固化と内部欠陥の排除により、優れた最終材料特性が得られます。これは、極端な応力、温度、または疲労に耐える必要がある部品にとって非常に重要です。

等方圧成形の種類を探る

等方圧成形は単一の技術ではなく、それぞれ特定のニーズに合わせて調整されたプロセス群です。

ウェットバッグ等方圧成形

この方法では、粉末が充填された金型を密閉し、高圧液体に完全に浸漬します。

このプロセスは非常に汎用性が高く、複雑な形状、試作品、または金型交換が頻繁な少量生産に最適です。

ドライバッグ等方圧成形

ここでは、柔軟な金型が圧力容器自体に組み込まれており、金型を取り外すことなく粉末が「乾燥した状態」で充填されます。

このアプローチは、チューブやロッドのような単純な形状の連続的で自動化された生産に適しており、ウェットバッグ方式よりもサイクルタイムが高速です。

熱間等方圧成形(HIP)

HIPは、高圧と高温を同時に加える二次プロセスです。焼結後に残った気孔を除去するためによく使用されます。

この技術は、理論上の最大密度の100%を達成するために使用され、航空宇宙、医療、エネルギー産業における最も要求の厳しいアプリケーションに不可欠です。

トレードオフを理解する

強力である一方で、等方圧成形が常に最適な選択肢であるとは限りません。従来の方法と比較して明確なトレードオフがあります。

高い設備コスト

等方圧成形に必要な高圧容器と複雑な制御システムは、標準的な機械プレスよりも大幅に高い設備投資を意味します。

遅いサイクルタイム

金型を密閉し、容器に入れ、加圧し、減圧するプロセスは、従来のプレスの単純なストロークよりも本質的に遅いです。ドライバッグ成形はこの問題を軽減するのに役立ちますが、それでも一般的に遅いです。

金型に関する考慮事項

等方圧成形で使用される柔軟な金型は、従来の方法の硬化鋼金型よりも耐久性が低い可能性があり、時間の経過とともに金型の交換コストが高くなる可能性があります。

目標に合った適切な選択をする

正しい成形方法の選択は、形状、性能、生産量に関するプロジェクトの特定の要件に完全に依存します。

- 単純な形状の大量生産が主な焦点である場合:従来の金型成形は、比類のない速度と費用対効果を提供します。

- 焼結前の部品で最大の均一性と複雑な形状が主な焦点である場合:冷間等方圧成形(CIP)は、内部欠陥のないグリーン部品を作成するための優れた選択肢です。

- 重要な高性能アプリケーションのためにすべての気孔を除去することが主な焦点である場合:熱間等方圧成形(HIP)は、最終部品で完全な理論密度を達成するための決定的な方法です。

最終的に、圧力適用におけるこの根本的な違いを理解することで、材料と性能の目標に合った正確な製造プロセスを選択することができます。

要約表:

| 特徴 | 従来の成形 | 等方圧成形 |

|---|---|---|

| 圧力の適用 | 一方向(1~2軸) | 均一な多方向(全方向) |

| 密度の均一性 | 勾配の可能性あり | 優れた均一な密度 |

| 幾何学的複雑性 | 単純な形状に限定 | 高い、複雑な形状も可能 |

| 典型的な使用例 | 大量生産、単純部品 | 高性能、複雑部品 |

複雑な部品で最大の密度と均一性を達成する必要がありますか?

KINTEKは、冷間等方圧成形(CIP)や熱間等方圧成形(HIP)を含む等方圧成形ソリューションを専門とし、優れた材料特性と最小限の欠陥を持つ部品の製造を支援します。当社の実験装置と消耗品は、航空宇宙、医療、エネルギー産業などの要求の厳しいニーズを満たすように設計されています。

等方圧成形に関する当社の専門知識が、お客様の製造プロセスと製品性能をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用ダブルプレート加熱プレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ラミネート・加熱用真空熱プレス機