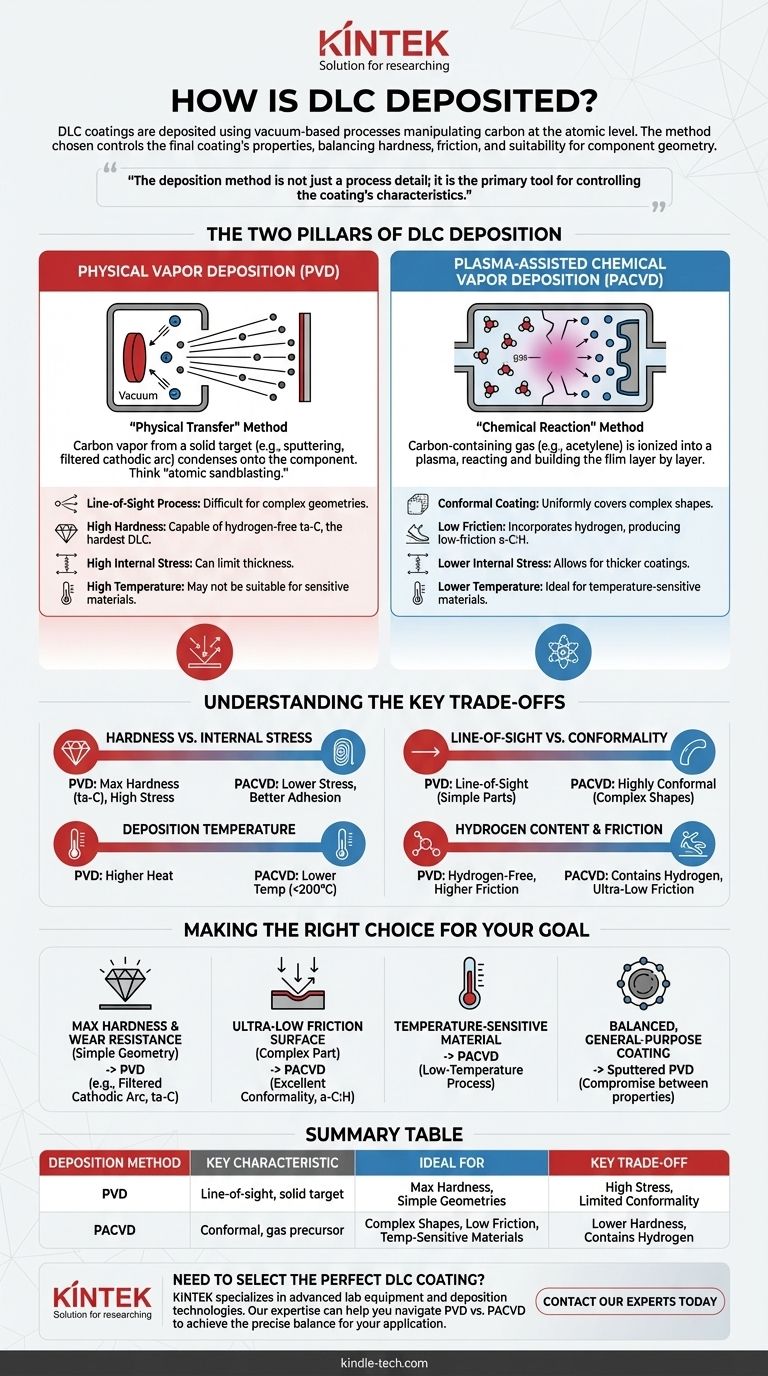

要するに、DLCコーティングは真空ベースのプロセスを用いて成膜されます。これは原子レベルで炭素を操作するものです。産業界で主要な2つの方法は、固体ターゲットから部品へ物理的に炭素を移動させる物理気相成長法(PVD)と、炭素含有ガスからコーティングを構築するプラズマ支援化学気相成長法(PACVD)です。使用される特定のプロセスは、コーティングの最終的な特性を直接設計する上で重要な選択となります。

重要な点は、成膜方法は単なるプロセスの詳細ではなく、コーティング特性を制御するための主要なツールであるということです。PVD(物理的)アプローチとPACVD(化学的)アプローチのどちらを選択するかによって、硬度、摩擦、内部応力と、部品の形状への適合性のバランスが決まります。

DLC成膜の二本柱

DLCがどのように作られるかを理解するためには、それを生成するために使用される真空技術の2つの基礎的なファミリーを見る必要があります。それぞれが根本的に異なる方法で炭素を操作します。

物理気相成長法(PVD):「物理的移動」法

PVDプロセスは、真空チャンバー内で高エネルギーイオンで固体グラファイトターゲットを衝突させることにより、炭素の蒸気を生成します。この蒸気が移動し、部品上に凝縮してDLC膜を形成します。

これは原子スケールでのサンドブラストだと考えてください。砂の代わりにイオンを使用し、表面を侵食する代わりに、炭素原子を正確に叩き落として、それが別の場所で新しい密なコーティングを形成できるようにします。

高品質のDLCに最も一般的に使用されるPVD法はスパッタリングであり、これは不活性ガス(アルゴンなど)をプラズマに励起してグラファイトターゲットを衝突させるものです。もう一つの高度な形態はフィルタード・カソード・アークであり、これは純粋な炭素の高度にイオン化されたプラズマを生成し、最も硬いタイプのDLCにつながります。

プラズマ支援化学気相成長法(PACVD):「化学反応」法

PACVDは、アセチレン(C₂H₂)やメタン(CH₄)などの炭素含有ガスを真空チャンバーに供給することから始まります。その後、電場を印加してプラズマを点火します。

この高エネルギープラズマは前駆体ガス分子を「分解」し、反応性の炭素イオンと水素イオンの雲を生成します。これらのイオンは部品の表面に引き寄せられ、そこで反応してDLC膜を一層ずつ構築します。

PVDとは異なり、PACVDは視線(ライン・オブ・サイト)プロセスではありません。ガスとプラズマはチャンバー全体を満たすため、複雑な形状や内部表面にも均一にコーティングを形成できます。

主要なトレードオフの理解

成膜方法の選択は、トレードオフに基づいたエンジニアリング上の決定です。ある用途に最適なプロセスが、別の用途には全く不適切である可能性があります。

硬度対内部応力

PVD法、特にフィルタード・カソード・アークは、水素を含まない四面体非晶質炭素(ta-C)を生成できます。これはDLCの中で最も硬く、最もダイヤモンドに近い形態です。

しかし、この極端な硬さには非常に高い内部圧縮応力が伴います。この応力はコーティングの厚さを制限し、完璧に管理されないと基材からの剥離を引き起こす可能性があります。PACVD膜は通常、内部応力が低いため、より良い密着性とより厚いコーティングが可能です。

視線(Line-of-Sight)対均一性(Conformality)

PVDは視線プロセスです。炭素原子はターゲットから基板へ直線的に移動します。これにより、複雑な形状、ネジ山、または内部ボアを、複雑な部品の回転なしにコーティングすることが困難になります。

PACVDはこの点で優れています。ガス前駆体を使用するため、形状の複雑さに関係なく、露出したすべての表面を均一に覆う高度に均一なコーティングを提供します。

成膜温度

高エネルギーのPVDプロセスはかなりの熱を発生させることがあります。対照的に、PACVDははるかに低い温度、多くの場合200°C(400°F)未満で実行できます。

これにより、PACVDはアルミニウム合金、プラスチック、または熱による歪みや基材特性の変化に耐えられない部品など、温度に敏感な材料にとって理想的な選択肢となります。

水素含有量と摩擦

PACVDプロセスは自然に水素を膜に取り込み、水素化非晶質炭素(a-C:H)を生成します。この水素は、特に乾燥した状態や潤滑されていない条件下で、極めて低い摩擦係数を達成するために不可欠です。

PVDベースのta-C膜は水素を含みません。非常に硬いですが、その摩擦係数は通常、水素化されたものよりも高くなります。

目標に合わせた正しい選択

アプリケーションの主な要件が、成膜技術の選択を決定する必要があります。

- 最大の硬度と耐摩耗性を単純な形状で最優先する場合: 超硬ta-Cを生成するフィルタード・カソード・アークのようなPVD法が優れた選択肢です。

- 複雑な部品を超低摩擦表面でコーティングすることを最優先する場合: PACVDは、その優れた均一性と、低摩擦の水素化(a-C:H)膜を生成する能力により、理想的なオプションです。

- 温度に敏感な材料のコーティングを最優先する場合: 低温のPACVDプロセスは、基材の損傷を避けるための最も安全で効果的なアプローチです。

- バランスの取れた汎用コーティングを最優先する場合: スパッタリングPVDは、幅広い部品に対して硬度、適度な応力、製造可能性の良好な妥協点を提供します。

成膜の物理学を最終用途の要件と一致させることにより、アプリケーションが要求する硬度、摩擦、耐久性の正確なバランスを実現するために必要な正確なDLCプロセスを選択できます。

要約表:

| 成膜方法 | 主な特徴 | 理想的な用途 | 主なトレードオフ |

|---|---|---|---|

| PVD(物理気相成長法) | 固体炭素ターゲットを使用する視線プロセス | 最大の硬度、単純な形状 | 内部応力が高い、均一性に限界がある |

| PACVD(プラズマ支援CVD) | 炭素が豊富なガスを使用する均一プロセス | 複雑な形状、低摩擦、温度に敏感な材料 | 硬度が低い、水素を含む |

部品に最適なDLCコーティングを選択する必要がありますか?

KINTEKは、成膜技術を含む材料科学のための高度な実験装置と消耗品の専門家です。私たちの専門知識は、PVDとPACVDの重要な選択をナビゲートし、アプリケーションが要求する硬度、摩擦、耐久性の正確なバランスを達成するのに役立ちます。

当社の専門家に今すぐお問い合わせ。お客様の研究所のコーティングおよび表面工学のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン