X線蛍光(XRF)分析用の試料調製は、本質的に、粉砕、研磨、そして材料のプレスまたは融解という一連の物理的ステップを伴います。普遍的な目標は、生材料を、装置が分析するための平坦でクリーンな表面を持つ完全に均質な試料に変えることです。この細心の注意を払った調製が、最終的なデータが正確で再現性のあるものであることを保証します。

XRF試料調製の根本的な課題は、材料を扱うことだけでなく、物理的な不整合を排除することにあります。単純な研磨表面から複雑な融解ビーズまで、方法の選択は、速度、コスト、および目標とする分析精度レベルの間の意図的なトレードオフです。

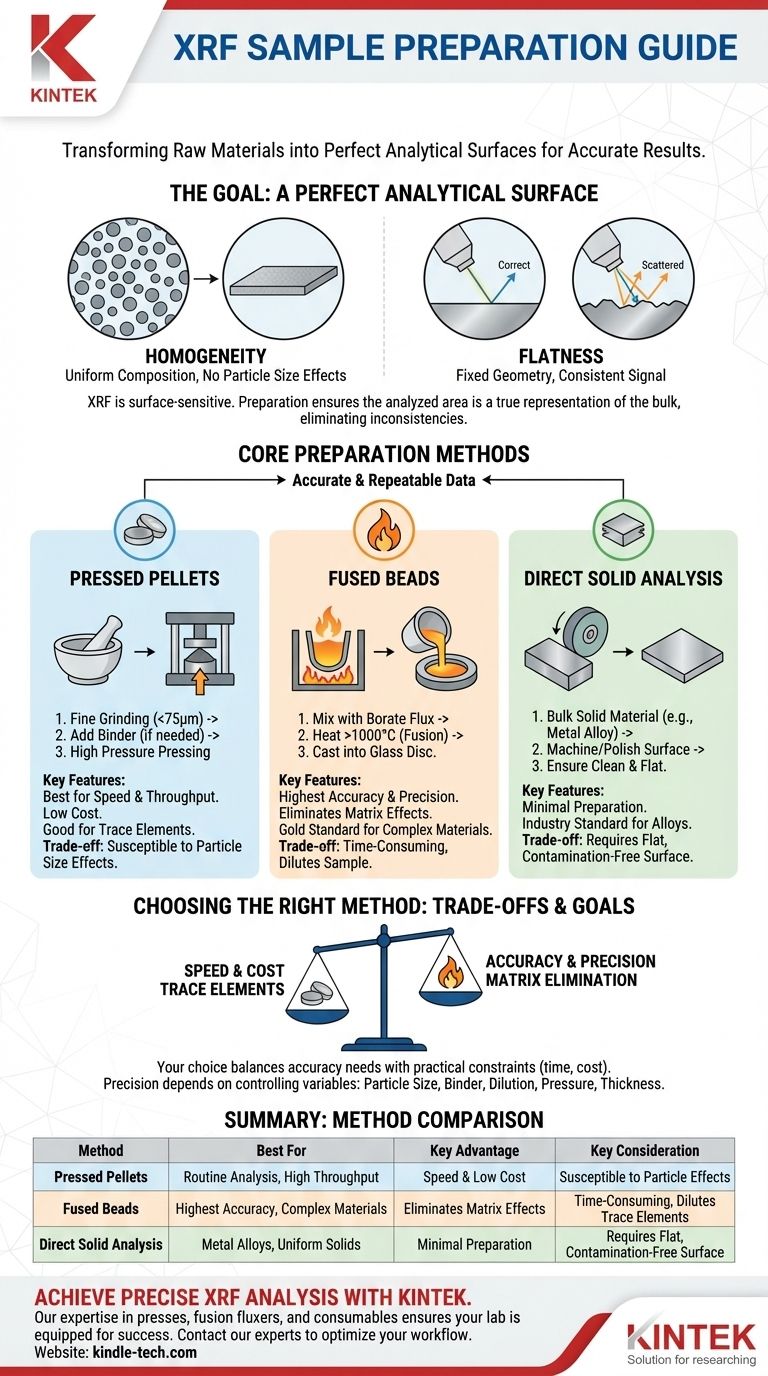

調製の目的:完璧な分析表面

XRFは表面に敏感な技術です。装置は特定の領域を分析し、この小さな領域が試料全体を完全に代表していると仮定します。物理的なバリエーションがあると、結果が歪む可能性があります。

なぜ均質性が不可欠なのか

XRF装置は、試料表面から放出される蛍光X線を読み取ります。その表面に不均一な粒子サイズや鉱物組成がある場合、結果は偏り、信頼性の低いものになります。

微粉砕のような適切な調製は、分析された領域がバルク材料の真の平均であることを保証し、これらの「粒子サイズ効果」を排除します。

平坦な表面の重要な役割

X線源、試料、検出器間のジオメトリは固定されています。表面の粗さ、空隙、凹凸があると、X線が予測不能に散乱し、信号が弱まり、不正確なデータが生成されます。

プレス成形ペレットであろうと固形ブロックであろうと、最終的に調製された試料は、一貫性のある信頼性の高い測定を保証するために、完全に平坦でなければなりません。

主要な調製方法

選択する方法は、試料の種類と必要なデータ品質に大きく依存します。固体は通常、3つの主要なアプローチのいずれかを使用して調製されます。

方法1:プレス成形ペレット

これは、その速度と低コストのため、最も一般的な方法です。このプロセスには、試料を非常に細かい粉末(通常75マイクロメートル未満)に粉砕することが含まれます。

この粉末はダイに注がれ、高圧(数トン)でプレスされて、高密度で安定したペレットを形成します。粉末がそれ自体でうまく結合しない場合は、結合を助けるために少量のワックス結合剤が添加されます。

方法2:融解ビーズ

特に複雑な地質材料の場合、最高の精度を得るには融解がゴールドスタンダードです。この方法は、事実上すべての粒子サイズ効果と鉱物学的効果を排除します。

試料はホウ酸リチウム融剤と混合され、るつぼで1000°C以上に加熱され、完全に溶融します。溶融したガラスはその後、型に流し込まれて、融解ビーズとして知られる完全に均質なガラスディスクを形成します。

方法3:バルク固体の直接分析

金属合金やポリマーのような固体の均一な材料の場合、調製ははるかに単純です。目標は、バルク材料自体にクリーンで代表的で平坦な表面を作成することです。

これは通常、表面を機械加工、旋盤加工、または研磨することによって達成されます。異なる種類の金属には専用の工具を使用し、分析に偽の元素を導入する可能性のある相互汚染を防ぐことが重要です。

トレードオフの理解

単一の方法が普遍的に優れているわけではありません。選択は、精度と時間やコストのような実用的な制約の必要性のバランスを取る必要があります。

プレス成形ペレット:速度 vs. 物理的効果

プレス成形ペレットの主な利点は、速度と高いスループットです。また、希釈が少ないため、微量元素の測定に適しています。

しかし、試料内の粒子サイズの変化や鉱物学的差異による誤差の影響を受けやすいです。不適切にプレスされたペレットは脆い場合もあります。

融解ビーズ:精度 vs. 複雑さと希釈

融解はほぼ完璧な試料を作成し、試料マトリックス全体をガラスに溶解することで、最高レベルの精度と精密さを提供します。

主な欠点は、必要な時間と設備です。このプロセスはまた、試料を融剤で希釈するため、微量元素の信号が装置の検出限界を下回る可能性があります。

制御すべき主要変数

方法に関係なく、精度は主要な要因を制御することに依存します。これらには、最終的な粒子サイズ、結合剤の種類と量、試料と融剤の希釈比、ペレットに適用される圧力、および最終的な試料の厚さが含まれます。

目標に合った適切な方法の選択

分析の目的が調製戦略を導くべきです。万能の答えはなく、特定のタスクに最適なアプローチがあるだけです。

- 速度と日常的なプロセス管理が主な焦点である場合:プレス成形ペレットは、大量の一貫した材料を分析するのに最も効率的な選択肢です。

- 最高の精度と材料の認証が主な焦点である場合:融解ビーズは、物理的なマトリックス効果を完全に排除することで、最も信頼性が高く再現性のある結果を提供します。

- 固体金属合金の分析が主な焦点である場合:クリーンで平坦な表面を作成できると仮定すれば、研磨または旋盤加工による直接表面調製が業界標準です。

最終的に、系統的で一貫した試料調製は、信頼できるすべてのXRFデータが構築される基盤です。

要約表:

| 調製方法 | 最適な用途 | 主な利点 | 主な考慮事項 |

|---|---|---|---|

| プレス成形ペレット | 日常分析、高スループット | 速度と低コスト | 粒子サイズ効果の影響を受けやすい |

| 融解ビーズ | 最高精度、複雑な材料 | マトリックス効果を排除 | 時間と手間がかかる;微量元素を希釈する |

| 直接固体分析 | 金属合金、均一な固体 | 最小限の調製 | 平坦で汚染のない表面が必要 |

KINTEKで正確で信頼性の高いXRF分析を実現しましょう。

試料調製方法は、データの正確性の基盤です。プレス成形ペレットの速度が必要な場合でも、融解ビーズの究極の精度が必要な場合でも、KINTEKのラボ機器と消耗品に関する専門知識は、お客様のラボが成功するための準備を保証します。

完璧な試料を常に調製するために必要な信頼性の高いプレス機、融解装置、高品質の消耗品を提供しています。当社の専門家が、お客様の特定の材料と分析目標に最適な調製ソリューションの選択をお手伝いします。

今すぐ当社の専門家にお問い合わせください。XRFワークフローを最適化し、常に信頼できる結果を保証します。

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボ用自動油圧ペレットプレス機

よくある質問

- XRFサンプル調製とは何ですか?正確で信頼性の高い元素分析を実現するために

- UO2セラミックペレットに高トン数油圧プレスが必要なのはなぜですか?核燃料の密度に必要な本質的な力

- KBrペレットとは? IR分光法のための固体試料調製ガイド

- コールドプレスオイルマシンはどのように機能しますか?機械的抽出により、栄養素と風味を維持

- 固体電池電解質層の作製において、実験用油圧プレスはどのような機能を持っていますか?

- 白金回収研究における実験室用油圧プレスの役割は何ですか?サンプルの精度向上

- 鍛造プレスにはどのような3つのタイプがありますか?油圧プレス、メカニカルプレス、スクリュープレスの解説

- 20トン油圧プレスは何に使われますか?ワークショップやラボ向けの精密な力