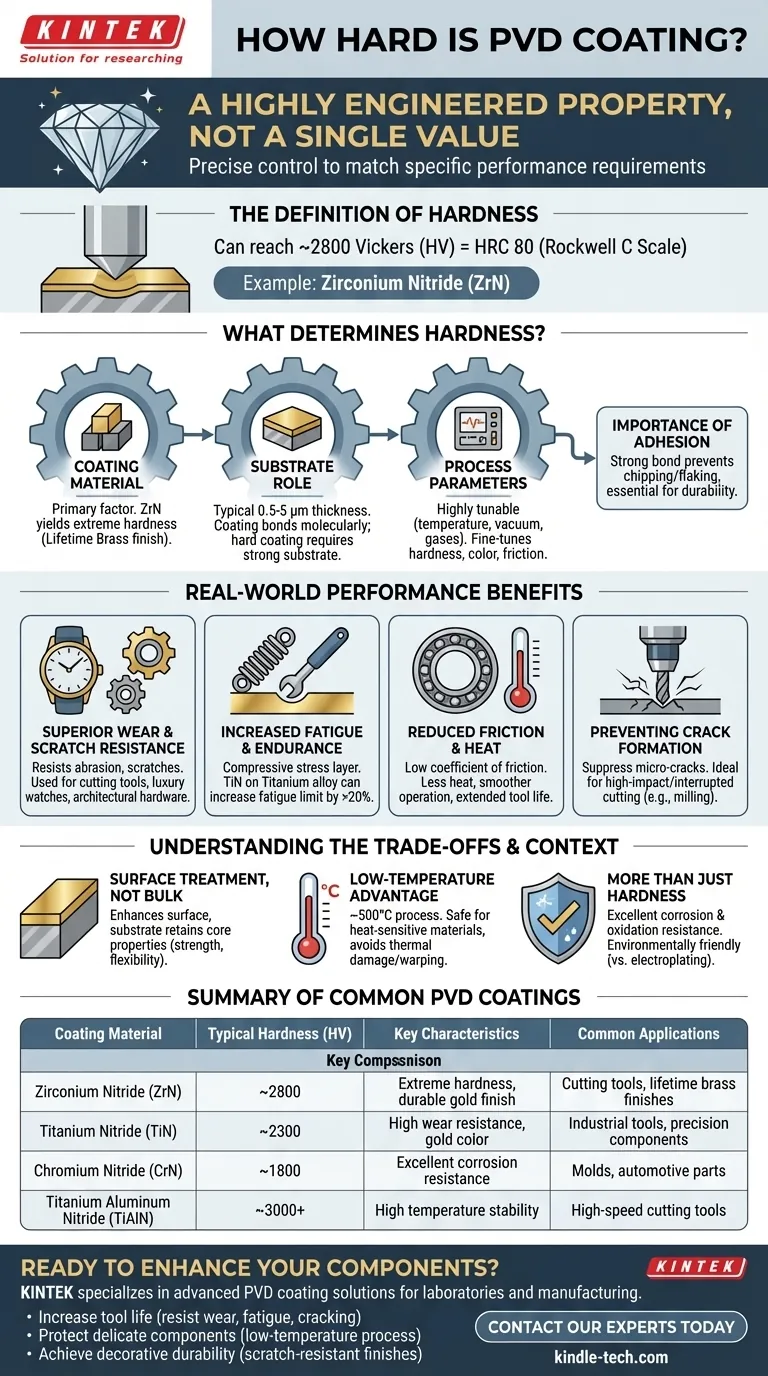

正確に言えば、窒化ジルコニウム(ZrN)のようなPVDコーティングは2800ビッカースに達することがあり、これはロックウェル硬度スケールでHRC 80に相当します。ただし、PVDコーティングの硬度は単一の値ではありません。これは、使用される特定のコーティング材料と適用されるプロセスパラメーターによって大きく異なる、高度に設計された特性です。

重要な点は、物理気相成長(PVD)には単一の標準硬度がないということです。むしろ、基材上に極めて硬い薄いセラミック層を作成する洗練された表面処理プロセスであり、最終的な硬度は、特定の用途の性能要件に正確に一致するように制御されます。

PVDコーティングの硬度を決定するもの

PVDコーティングの最終的な硬度と性能は、選択された材料、下地の基材、および成膜プロセス自体の制御された相互作用の結果です。

コーティング材料

成膜されるセラミックまたは複合材料の種類が、潜在的な硬度を決定する主な要因です。異なる材料は異なる特性をもたらします。例えば、窒化ジルコニウム(ZrN)はその極端な硬度で知られており、耐久性のある「生涯真鍮(Lifetime Brass)」仕上げによく使用されます。

基材の役割

PVDコーティングはわずか数ミクロン(通常0.5〜5μm)の厚さです。その性能は、それが適用されるベース材料、すなわち基材と根本的につながっています。コーティングは基材に分子レベルで結合し、その表面特性を向上させます。強固で安定した基材上の硬いコーティングは、非常に優れた性能を発揮します。

プロセスパラメーターの制御

PVDプロセスは高度に調整可能です。技術者は、温度、真空圧力、チャンバーで使用される特定のガスなどの要因を調整できます。これらの調整により、硬度、色、摩擦係数など、コーティングの最終特性を微調整できます。

密着性の重要性

硬いコーティングは、基材に結合し続けない限り効果がありません。PVDプロセスは、薄く硬い層が応力下で剥がれたり剥離したりしないように、高い密着性を生み出すように設計されています。この強力な結合により、コーティングは元の部品の耐久性を大幅に向上させることができます。

硬度が実際の性能にどのように反映されるか

PVDコーティングの優れた硬度は、仕様書上の数値以上の具体的な利点をもたらします。コーティングされたアイテムの機能と寿命を直接向上させます。

優れた耐摩耗性と耐傷性

高い表面硬度の最も直接的な利点は、摩耗、引っかき傷、一般的な摩耗に対する耐性です。これが、PVDが切削工具や建築金物から高級時計に至るまで、あらゆるものに使用される理由です。

疲労寿命と耐久性の向上

表面に圧縮応力層を作成することにより、PVDコーティングは材料の疲労寿命を大幅に向上させることができます。例えば、チタン合金に適用された窒化チタン(TiN)コーティングは、その疲労限度を20%以上向上させることができます。

摩擦と熱の低減

多くのPVDコーティングは非常に低い摩擦係数を持っています。可動部品や切削工具の場合、これは発熱が少なくなり、動作がスムーズになることを意味し、工具寿命を延ばし、性能を向上させます。

亀裂の発生防止

PVDプロセスに固有の圧縮応力は、表面上の微小な亀裂の発生と拡大を抑制するのに役立ちます。これにより、PVDコーティングされた工具は、フライス加工などの高衝撃または中断された切削作業に特に適しています。

トレードオフと文脈の理解

非常に効果的ですが、PVDが何であり、何でないかを理解することが重要です。

バルク材料ではなく表面処理である

PVDは物体の表面を強化します。PVDコーティングされた鋼部品は、その核となる部分は鋼部品のままであり、セラミックの塊になるわけではありません。コーティングは表面に硬度と耐摩耗性を付与しますが、基材はその強度や柔軟性などの元の特性を保持します。

低温の利点

PVDは比較的低温のプロセスであり、通常約500°Cで動作します。これは、熱に敏感な材料を熱損傷や反りのリスクなしにコーティングできるため、化学気相成長(CVD)などの他の方法に対する大きな利点です。

硬度以上のもの

硬度は主な特徴ですが、PVDは優れた耐食性および耐酸化性も提供します。さらに、従来の電気めっきと比較して環境に優しいプロセスです。

用途に応じた適切な選択

適切なPVDコーティングの選択は、最終的な目標に完全に依存します。

- 主な焦点が産業用工具の極端な耐久性である場合: TiNやZrNなどのコーティングを指定し、激しい切削力を乗り切るために最大の硬度と密着性を最適化するようにプロセスを調整する必要があります。

- 主な焦点が傷防止性に優れた装飾仕上げである場合: PVDは、宝飾品、備品、建築部品などのアイテムにおいて、塗料やアルマイト処理よりもはるかに優れた、黒、青、真鍮などの安定した耐久性のある色の広範なパレットを提供します。

- 主な焦点が熱に敏感な部品や精密部品の処理である場合: PVDの低温特性は、下地材料の完全性を損なうことなく硬い表面を追加するための理想的な選択肢となります。

結局のところ、PVDは、既存の材料上に機能的に優れた表面を作成するための精密なエンジニアリングソリューションとして理解するのが最適です。

要約表:

| コーティング材料 | 標準硬度 (HV) | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 窒化ジルコニウム (ZrN) | ~2800 | 極端な硬度、耐久性のあるゴールド仕上げ | 切削工具、生涯真鍮仕上げ |

| 窒化チタン (TiN) | ~2300 | 高い耐摩耗性、ゴールド色 | 産業用工具、精密部品 |

| 窒化クロム (CrN) | ~1800 | 優れた耐食性 | 金型、自動車部品 |

| 窒化チタンアルミニウム (TiAlN) | ~3000+ | 高い温度安定性 | 高速切削工具 |

精密に設計されたPVDコーティングでコンポーネントの強化を始めませんか?

KINTEKでは、ラボおよび製造業向けの高度なPVDコーティングソリューションを専門としています。当社の専門知識により、お客様の部品が特定の用途のニーズに合わせて調整され、優れた硬度、耐摩耗性、長寿命を実現します。

当社がお手伝いすること:

- 摩耗、疲労、亀裂に強いコーティングにより工具寿命を延ばします。

- 熱損傷を避けるための低温プロセスによりデリケートなコンポーネントを保護します。

- 消費者製品や建築部品向けの傷防止仕上げにより装飾的な耐久性を実現します。

当社のPVDコーティングがお客様の表面の課題をどのように解決できるか、ぜひご相談ください。カスタマイズされたソリューションについては、今すぐ専門家にお問い合わせください!

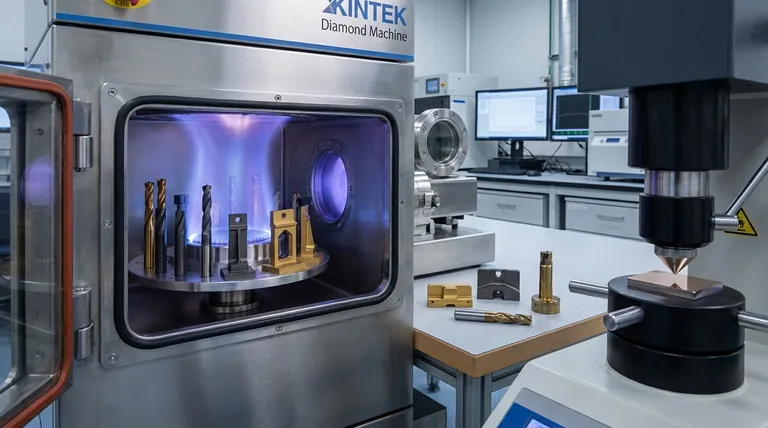

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク