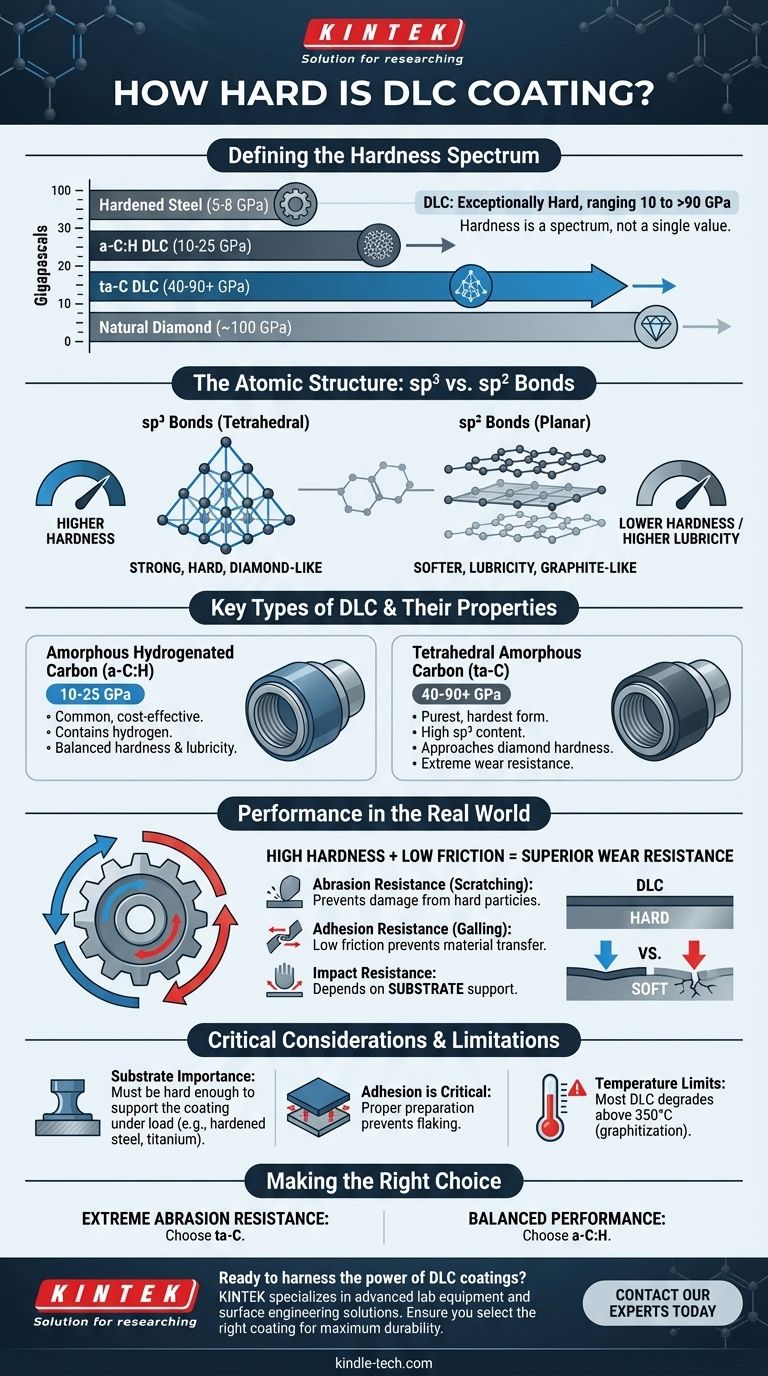

表面処理を評価する際、DLC(ダイヤモンドライクカーボン)コーティングの硬度は、その最も決定的な特徴の1つです。DLCは非常に硬く、特定のタイプに応じて10ギガパスカル(GPa)から90 GPa超までの値を示します。比較のために、ほとんどの硬化鋼は5~8 GPaの範囲にあり、既知の最も硬い材料である天然ダイヤモンドは約100 GPaです。

「DLC」という用語は、単一の材料ではなく、コーティングのファミリーを表します。その硬度は、特定のコーティングの原子構造によって決まるスペクトルです。DLCの真の価値は、単なる硬度だけでなく、硬度と低摩擦の独自の組み合わせにあり、これらが組み合わさって優れた耐摩耗性を生み出します。

DLCコーティングにとって「硬度」が意味するもの

DLCの硬度を理解するには、単一の数値を超えて見る必要があります。コーティングの特定の原子構造が、その物理的特性、そして最終的には特定の用途での性能を決定します。

単一の数値を超えて

硬度とは、材料が局所的な塑性変形(引っかき傷やへこみなど)に抵抗する能力の尺度です。単一の値に単純化されることが多いですが、ビッカース硬度(HV)やモース硬度などのさまざまなスケールで測定されます。DLCのような先進材料の場合、科学者はしばしばギガパスカル(GPa)を使用して、コーティングが耐えられる圧入圧力を測定します。

原子結合の役割

DLCは非晶質材料であり、その原子は真のダイヤモンドのような長距離の結晶秩序を欠いています。その特性は、2種類の炭素-炭素結合の比率によって定義されます。

- sp³結合:ダイヤモンドに極端な硬度を与える強力な四面体結合。

- sp²結合:グラファイトに見られる平面結合で、より柔らかく潤滑性を提供します。

sp³結合の割合が高いほど、より硬く、「ダイヤモンドライク」なコーティングになります。

主要なDLCの種類とその硬度

sp³/sp²の比率は、DLCの種類によって異なり、さまざまな特性を生み出します。

- アモルファス水素化炭素(a-C:H):これは非常に一般的で費用対効果の高いDLCの形態です。水素を含んでおり、非晶質構造の安定化に役立ちます。その硬度は通常10~25 GPaの範囲です。

- 四面体アモルファス炭素(ta-C):これは最も純粋で硬い形態のDLCであり、水素をほとんど含まず、sp³結合の割合が非常に高い(最大85%)です。その硬度は40~90 GPa超の範囲に達し、天然ダイヤモンドの硬度に近づきます。

硬度が実際の性能にどのように変換されるか

高い硬度値は物語の半分にすぎません。DLCコーティングされた部品の実用的な耐久性は、その特性がどのように連携して機能するかにかかっています。

高硬度+低摩擦=優れた耐摩耗性

これがDLCの決定的な利点です。高い硬度は優れた耐摩耗性(引っかき傷)を提供しますが、極めて低い摩擦係数(潤滑性)は、密着摩耗(焼き付きや材料の転移)を防ぎます。この組み合わせにより、可動部品が最小限の劣化で互いに摺動できるようになります。

耐衝撃性と硬度の関係

極端に硬い材料は脆い場合もあります。DLCコーティングは非常に薄い層であり、通常はわずか1~5ミクロンです。耐衝撃性は、コーティングが施されている母材に大きく依存します。柔らかい材料の上に硬い薄膜を形成すると、下地材料が変形しやすすぎるために、鋭い衝撃で亀裂が入ったり剥離したりする可能性があります。

母材の重要性

DLCコーティングが効果的であるためには、それが適用される部品が、負荷の下でコーティングを支えるのに十分な硬さを持っている必要があります。これが、DLCが硬化鋼、チタン合金、またはその他の堅牢な材料に対して最も効果的である理由です。それは優れた表面を強化しますが、劣った表面を救うことはできません。

トレードオフと制限の理解

DLCは強力ですが、万能の解決策ではありません。その有効性は、特定のタイプ、適用プロセス、および動作環境に依存します。

すべてのDLCが同じように作られているわけではない

「DLC」という用語はマーケティングで広く使われています。信頼性の低いベンダーからの低コストのコーティングは、結合構造が不十分で剥がれを引き起こしたり、sp³含有量が低く、期待外れの硬度につながる可能性があります。堆積プロセスの品質と一貫性が重要です。

密着性が重要

最も硬いコーティングであっても、部品に密着していなければ役に立ちません。適切な表面処理と中間結合層の使用は、DLCコーティングが応力下で剥がれたり剥がれたりするのを防ぐために、母材に強力に密着していることを保証するために不可欠です。

温度制限

ほとんどのDLCコーティング、特に水素を含むものは、高温(通常350°C / 660°F以上)で劣化し始めます。これらの温度では、硬いsp³結合がより柔らかいsp²結合(黒鉛化)に変換され、コーティングが硬度と保護特性を失う原因となります。

用途に最適な選択をする

適切な表面処理を選択するには、コーティングの特性を環境の要求と一致させる必要があります。

- 極度の引っかき傷や摩耗抵抗が主な焦点の場合:可能な限り最高の硬度を提供する、非水素化四面体アモルファス炭素(ta-C)コーティングを探してください。

- 摺動部品のバランスの取れた性能が主な焦点の場合:標準的な水素化アモルファス炭素(a-C:H)は、幅広い部品に対して優れた硬度と低摩擦の組み合わせを提供します。

- 高温または極度の負荷が関わる用途の場合:特定のDLCの熱安定性を確認し、母材がコーティングを支えるのに十分に硬いことを確認する必要があります。

DLCの真の価値が特定のタイプと、硬度と潤滑性の相互作用にあることを理解することで、卓越した耐久性を実現するソリューションに自信を持って取り組むことができます。

要約表:

| DLCタイプ | 標準的な硬度(GPa) | 主な特徴 |

|---|---|---|

| a-C:H(水素化) | 10 - 25 GPa | 一般的、費用対効果が高い、硬度と潤滑性の優れたバランス |

| ta-C(四面体) | 40 - 90+ GPa | 最も純粋で硬い形態、ダイヤモンド硬度に近づく |

| 硬化鋼(参考) | 5 - 8 GPa | 比較の基準線 |

| 天然ダイヤモンド(参考) | ~100 GPa | 既知の最も硬い材料 |

コンポーネントにDLCコーティングの力を活用する準備はできましたか? KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識により、極度の摩耗抵抗のための超硬ta-Cであろうと、摺動部品のためのバランスの取れたa-C:Hであろうと、耐久性と性能を最大化するための適切なコーティングソリューションを選択できます。 当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の実験室の能力をどのように高め、重要なコンポーネントを保護できるかについてご相談ください。

ビジュアルガイド

関連製品

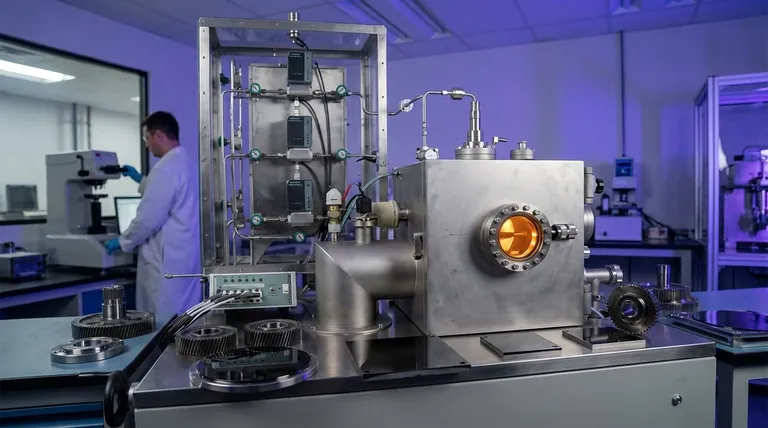

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート