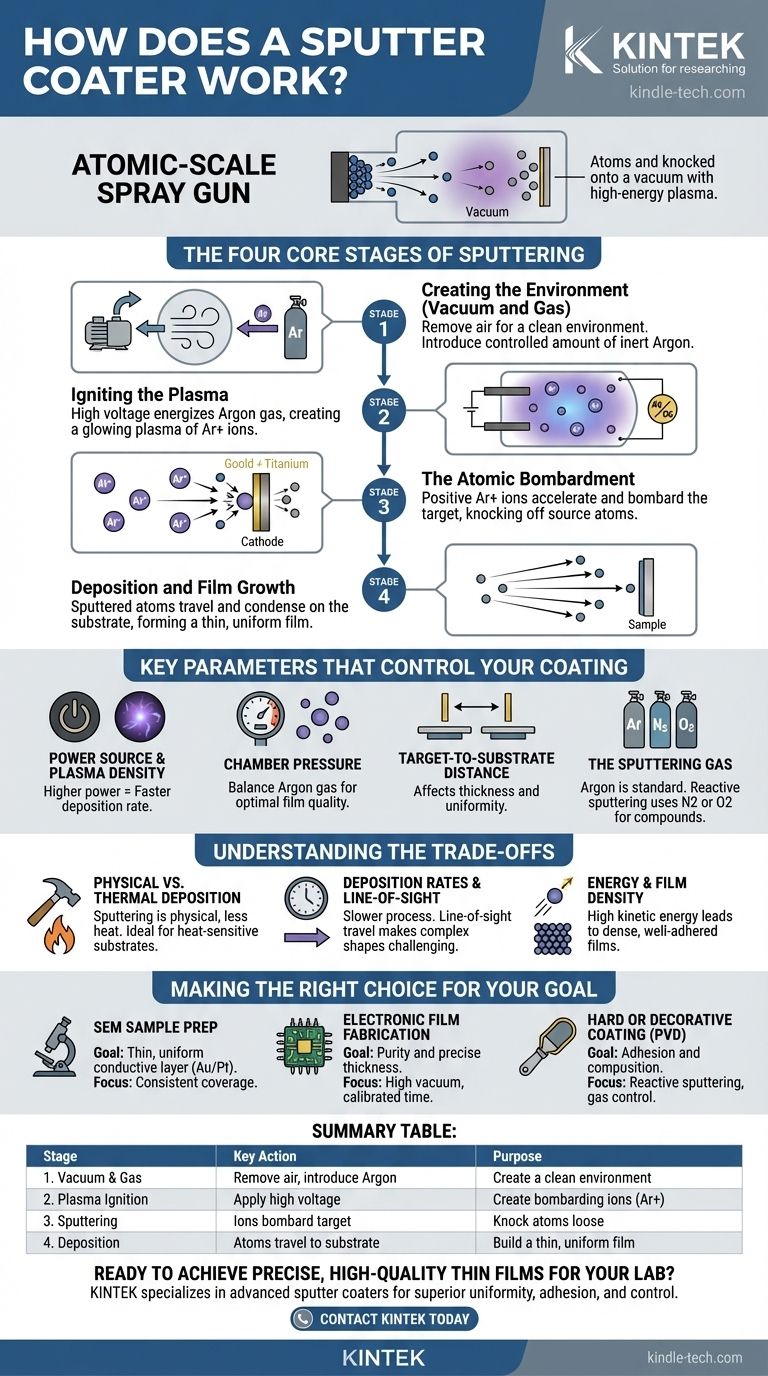

本質的に、スパッタリング装置は、ソース材料から原子を物理的に叩き出し、それを超薄膜としてサンプル上に堆積させる原子スケールのスプレーガンです。このプロセスは真空中で行われ、高エネルギーのプラズマを使用してソースを爆撃し、制御された均一なコーティングを作成します。

スパッタリングコーティングは、材料を溶かしたり沸騰させたりする熱プロセスではありません。むしろ、それは純粋な物理現象、つまり原子ビリヤードのハイエナジーゲームであり、イオンを使用してターゲットから原子を正確に削り取り、それが基板上に薄膜として蓄積されます。

スパッタリングの4つの主要な段階

スパッタリング装置がどのように機能するかを理解するには、それを4つの明確で連続した段階に分けるのが最善です。このプロセス全体は密閉チャンバー内で行われます。

ステージ1:環境の作成(真空とガス)

まず、真空ポンプがサンプルチャンバーから空気を排出します。これは、空気分子がプロセスを妨害し、スパッタされた原子を散乱させ、最終的な膜を汚染するため、極めて重要です。

低圧が達成されると、少量で制御された量の不活性ガス、ほとんどの場合アルゴンがチャンバーに導入されます。

ステージ2:プラズマの点火

チャンバー内の2つの電極間に高電圧(DCまたはRF)が印加されます。ターゲット(金やチタンなど、コーティングしたい材料)は、負極(カソード)として機能します。

この強い電場がアルゴンガスを活性化し、電子をアルゴン原子から剥ぎ取り、プラズマ—正のアルゴンイオン(Ar+)と自由電子からなる光るイオン化ガス—を生成します。

ステージ3:原子の爆撃

正に帯電したアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。それらはターゲットに向かって加速し、その表面に非常に大きな力で衝突します。

この高エネルギーの衝撃は、ターゲット材料から原子を物理的に叩き出すのに十分な強さがあります。ターゲット原子のこの放出が「スパッタリング」効果です。

ステージ4:堆積と膜の成長

ターゲットから新しくスパッタされた原子は、低圧チャンバーを直進します。

これらの原子がサンプル(基板)に到達すると、表面に着地して凝縮します。数秒または数分かけて、これらの原子は層をなして蓄積し、薄く均一で高純度の膜を形成します。

コーティングを制御する主要なパラメーター

スパッタされた膜の品質、厚さ、堆積速度は偶然ではありません。それらは機械のいくつかの主要なパラメーターによって直接制御されます。

電源とプラズマ密度

ターゲットに印加される電圧と電流は、衝突するイオンのエネルギーとプラズマの密度を決定します。一般に、電力が高くなると堆積速度が速くなります。

チャンバー圧力

チャンバー内のアルゴンガスの量は微妙なバランスです。ガスが多すぎる(高圧)と、スパッタされた原子がガス分子と衝突し、基板に到達する前に散乱し、低品質の膜につながります。ガスが少なすぎる(低圧)と、安定したプラズマを維持することが困難になります。

ターゲットから基板までの距離

ソース材料とサンプルの間の距離は、コーティングの厚さと均一性の両方に影響します。距離が離れると均一性が向上する可能性がありますが、堆積速度も低下するため、プロセス時間が長くなります。

スパッタリングガス

アルゴンはその理想的な質量と化学的不活性性から標準ですが、特定の目的のために他のガスが使用されることがあります。反応性スパッタリングと呼ばれるプロセスでは、窒素や酸素などのガスが追加され、基板上に化合物コーティング(例:窒化チタン)が形成されます。

トレードオフの理解

スパッタリングは強力な技術ですが、効果的に使用するためにはその固有の特性を理解することが不可欠です。

物理的堆積と熱的堆積

スパッタリングは物理的な「叩き出し」プロセスであるため、ソース材料を溶融する熱蒸着よりも放射熱の発生がはるかに少なくなります。これにより、プラスチックや生物学的サンプルなどの熱に敏感な基板のコーティングにスパッタリングが理想的になります。

堆積速度と直進性

スパッタリングは一般的に熱蒸着よりも遅いプロセスです。原子は直進経路を移動するため、深い隙間のある複雑な三次元形状のコーティングは、サンプルの回転なしでは困難な場合があります。

エネルギーと膜密度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達します。これにより、他の堆積方法による膜よりも優れた構造特性を持つ、高密度で密着性の高い膜が形成されます。

目標に合わせた適切な選択

スパッタリング装置の理想的な設定は、目的によって完全に異なります。

- SEM(走査型電子顕微鏡)用のサンプル準備が主な焦点の場合: 目的は、電子チャージを防ぐための薄く均一な導電性層(金や白金など)であるため、高速性よりも一貫した完全な被覆の達成に焦点を当てます。

- 機能的な電子膜の作製が主な焦点の場合: 純度と正確な厚さが最も重要であるため、高真空を確保し、高純度のガスを使用し、堆積時間と電力を注意深く調整します。

- 硬質コーティングまたは装飾コーティング(PVD)の作成が主な焦点の場合: 膜の密着性と特定の化学組成が鍵となるため、反応性スパッタリングと、不活性ガスと反応性ガスの混合物の注意深い制御が必要になります。

プロセスを制御された原子の爆撃として理解することにより、必要な薄膜を正確に設計するために各パラメーターを調整できます。

要約表:

| ステージ | 主要なアクション | 目的 |

|---|---|---|

| 1. 真空とガス | 空気の除去、アルゴンの導入 | クリーンで干渉のない環境の作成 |

| 2. プラズマ点火 | ターゲットへの高電圧印加 | ガスをイオン化し、爆撃イオン(Ar+)を生成 |

| 3. スパッタリング | イオンがターゲット(カソード)を爆撃 | ソース材料から原子を叩き出す |

| 4. 堆積 | スパッタされた原子が基板へ移動 | 薄く均一で高純度の膜を層状に構築 |

研究室で正確で高品質な薄膜を実現する準備はできましたか?

KINTEKは、SEMサンプル準備、電子機器の製造、または特殊なPVDコーティングのために、優れた膜の均一性、密着性、制御性を要求する研究者や技術者のために設計された高度なスパッタリング装置と実験装置を専門としています。

当社の専門家が、お客様固有の材料とアプリケーションの目標に最適なシステムを選択できるようお手伝いします。 KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機