プラズマスパッタリングは、本質的に、材料を超薄膜で極めて高い精度で作成するために使用される物理気相成長(PVD)技術です。このプロセスは真空中で行われ、励起されたプラズマを使用してターゲットと呼ばれる供給材料を衝撃します。この衝撃により、ターゲットから原子が物理的に叩き出され、それらが基板に移動して堆積し、一度に原子一層ずつ均一なコーティングを形成します。

スパッタリングは化学反応や溶解プロセスではありません。運動量伝達による純粋な物理的メカニズムであり、高エネルギーのイオンがキューボールとして機能し、ターゲット材料から原子を叩き出す、ナノスケールのビリヤードゲームとして視覚化するのが最も分かりやすいでしょう。

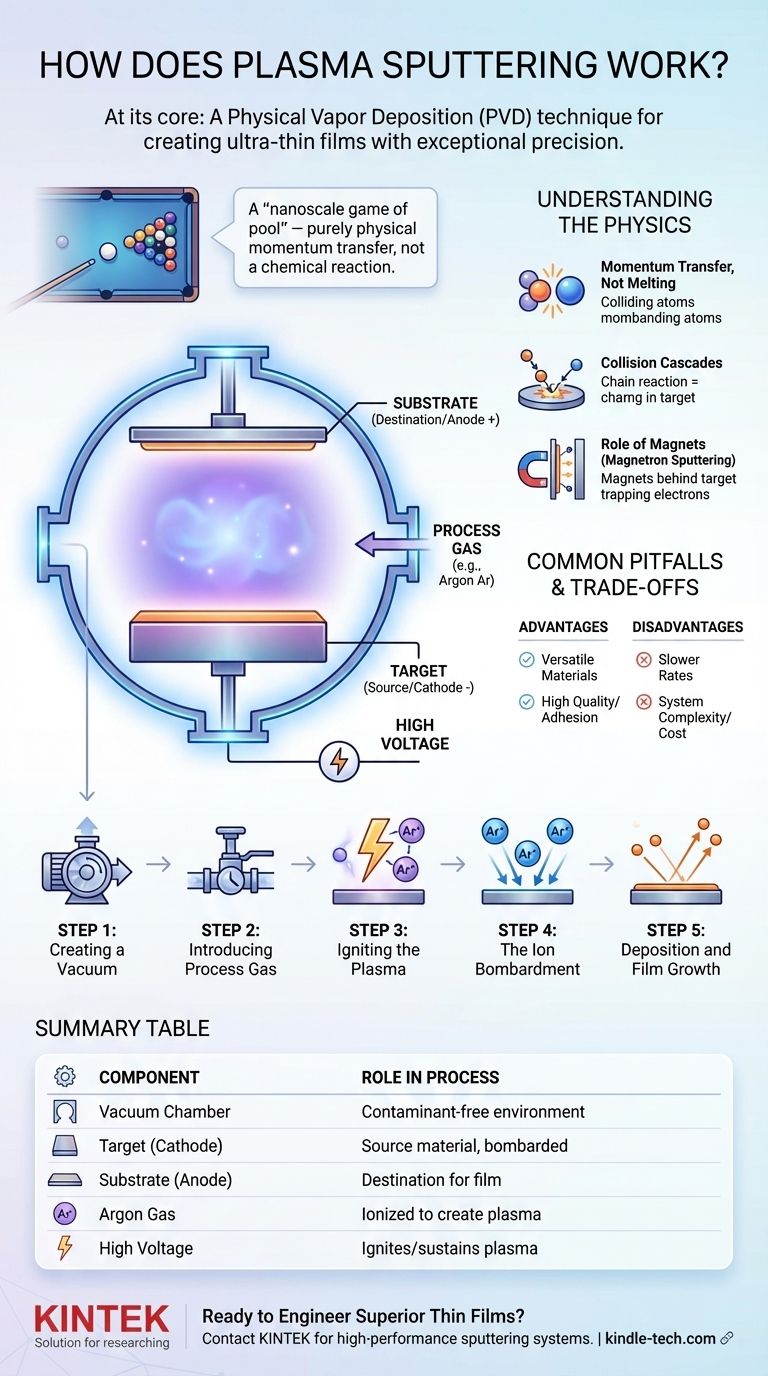

スパッタリングシステムの主要構成要素

スパッタリングの仕組みを理解するためには、まず真空チャンバー内の主要な要素を特定する必要があります。

真空チャンバー

プロセス全体は、ほとんどすべての空気が除去された密閉されたチャンバー内で行われます。この真空は、スパッタされた原子が空気分子と衝突するのを防ぎ、最終的な膜の汚染を避けるために不可欠です。

ターゲット材料(供給源)

これは、薄膜として堆積させたい純粋な材料のブロックです。負の電圧源に接続されており、カソードとなります。

基板(受け取り側)

これはコーティングされる対象物であり、シリコンウェハ、ガラス板、医療用インプラントなどです。ターゲットに面するように配置され、電気回路ではしばしばアノードとして機能します。

プロセスガス(「弾薬」)

不活性ガス、最も一般的にはアルゴン(Ar)が、少量、制御された量で真空チャンバーに導入されます。このガスは最終的な膜の一部ではなく、衝撃のための投射物として使用される原子です。

スパッタリングプロセスの段階的説明

スパッタリングによる薄膜の堆積は、正確な一連のイベントに従います。

ステップ1:真空の作成

チャンバーを密閉し、ポンプで周囲の空気を除去します。これにより、ターゲットから基板までの経路がクリアになり、生成される膜が汚染されないことが保証されます。

ステップ2:プロセスガスの導入

少量のアルゴンガスがチャンバーに導入されます。圧力は低いですが、プラズマのための媒体を作成するには十分です。

ステップ3:プラズマの着火

ターゲット材料(カソード)に高電圧が印加されます。この強力な電場はアルゴン原子から電子を引き剥がし、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物を作成します。この励起されたイオン化されたガスがプラズマです。

ステップ4:イオン衝撃

正に帯電したアルゴンイオンは、電場によって負に帯電したターゲットに向かって力強く加速されます。それらは莫大な運動エネルギーをもってターゲット表面に衝突します。

ステップ5:堆積と膜の成長

この高エネルギーの衝突により、ターゲット材料の原子に運動量が伝達され、原子が叩き出されます。これらの放出された原子は真空を直線的に移動し、基板上に着地して凝縮し、薄く均一な膜を形成するように積み重なります。

基礎となる物理学の理解

スパッタリングの有効性は、化学反応ではなく、基本的な物理原理によって決定されます。

溶解ではなく運動量伝達

このプロセスは原子レベルでは完全に機械的です。アルゴンイオンは、ターゲット原子を所定の位置に保持している原子結合を破壊するのに十分なエネルギーを持っていますが、材料の塊を溶解させるほどではありません。

衝突カスケードの役割

高エネルギーイオンがターゲットに衝突すると、連鎖反応が始まります。イオンはターゲット原子と衝突し、その原子が他のターゲット原子と衝突カスケードで衝突します。このカスケードが表面に到達したとき、伝達されたエネルギーが表面結合エネルギーよりも大きい場合、原子が放出されます。

効率に影響を与える主要因

このプロセスはいくつかの変数によって制御されます。衝突するイオンのエネルギー、イオンとターゲット原子の相対的な質量、およびターゲット材料の結合エネルギーがすべて、スパッタ収率(入射イオンあたりの放出原子数)を決定します。

マグネットの機能

多くの最新システムはマグネトロンスパッタリングシステムです。磁石はターゲットの後ろに配置され、プラズマからの自由電子をターゲット表面近くに閉じ込める磁場を作成します。これにより、これらの電子がアルゴン原子に衝突してイオン化する確率が劇的に増加し、堆積速度を向上させる、より高密度で効率的なプラズマが生成されます。

一般的な落とし穴とトレードオフ

スパッタリングは強力な技術ですが、他の堆積方法と比較していくつかの明確なトレードオフがあります。

利点:材料の多様性

物理的なプロセスであり熱的なプロセスではないため、スパッタリングは、金属、セラミックス、複雑な合金を含むほぼすべての材料を、その組成を変えることなく堆積させるために使用できます。

利点:膜の品質と密着性

スパッタされた原子は、かなりの運動エネルギーをもって基板に到達します。これにより、非常に高密度で密着性が高く、優れた均一性と純度を持つ膜が生成されます。

欠点:堆積速度の遅さ

熱蒸着と比較して、スパッタリングは一般的に遅いプロセスです。これは、大量生産規模で非常に厚いコーティングを必要とする用途には不向きな場合があります。

欠点:システムの複雑さとコスト

スパッタリングシステムには、高真空環境、高電圧電源、および正確なガス流量制御が必要です。これにより、装置は代替方法よりも複雑で高価になります。

あなたの目標へのスパッタリングの応用

スパッタリングを選択するかどうかは、最終的な薄膜に必要とされる特定の特性に完全に依存します。

- 主な焦点が精度と制御である場合:スパッタリングは膜の厚さと均一性に対して原子レベルの制御を提供するため、光学および半導体用途に最適です。

- 主な焦点が膜の純度と密度である場合:高真空環境と高エネルギー堆積により、強力な密着性を持つ高純度で高密度の膜の作成が保証されます。

- 主な焦点が複雑な合金の堆積である場合:スパッタリングはターゲット材料の組成を基板に直接転送し、複雑な材料の化学量論を維持します。

制御された原子スケールの構築というこのプロセスを理解することが、特性を精密に調整された材料を設計するための第一歩です。

要約表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | 堆積のための汚染のない環境を作成する。 |

| ターゲット(カソード) | 原子を放出するために衝撃を受ける供給源材料。 |

| 基板(アノード) | 薄膜が堆積される表面。 |

| アルゴンガス | ターゲットを衝撃するプラズマを作成するためにイオン化される。 |

| 高電圧 | スパッタリングプロセス中にプラズマを着火し維持する。 |

優れた薄膜の設計にご興味がありますか?

プラズマスパッタリングは、研究開発および製造における要求の厳しい用途向けに、高純度で均一なコーティングを作成するための鍵となります。KINTEKは、お客様の正確な堆積ニーズを満たすためのスパッタリングシステムを含む、高性能ラボ機器を専門としています。

一緒に材料科学の目標を達成しましょう。今すぐ専門家にご連絡いただき、お客様のプロジェクトについてご相談の上、最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉