本質的に、ダイヤモンドライクカーボン(DLC)コーティングは、部品の表面にアモルファスカーボンの薄膜を形成することによって機能します。 この膜は純粋なダイヤモンドでも純粋なグラファイトでもなく、独自のハイブリッドです。信じられないほど硬いダイヤモンド型の原子結合(sp3と呼ばれる)と、滑らかなグラファイト型の原子結合(sp2と呼ばれる)の混合物を含んでおり、これらが組み合わさって卓越した硬度と低摩擦を同時に提供します。

DLCの基本原理は原子レベルのエンジニアリングです。成膜プロセス中にダイヤモンド(硬質)結合とグラファイト(潤滑性)結合の比率を制御することにより、メーカーはコーティングの特性を微調整し、極度の耐摩耗性から超低摩擦まで、特定の性能目標を満たすことができます。

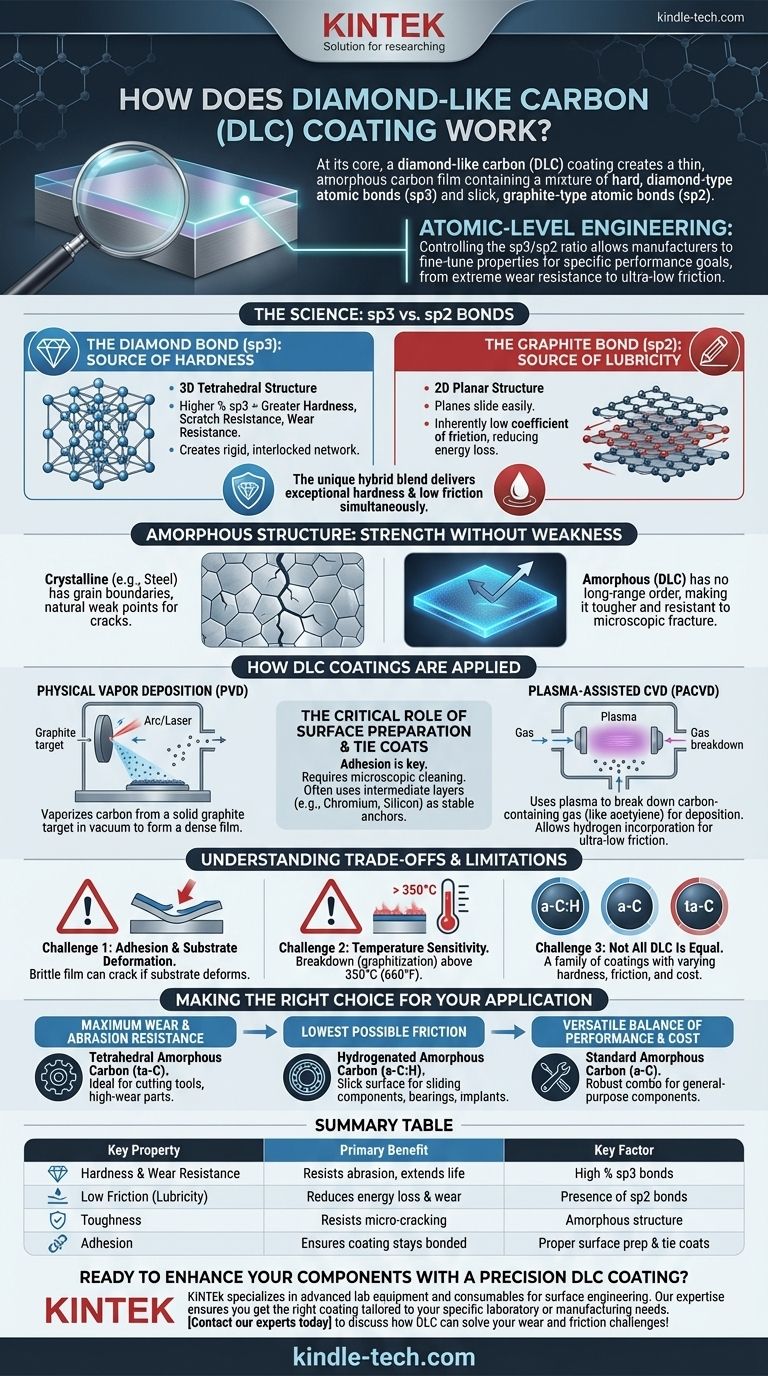

特性の背後にある科学:sp3結合とsp2結合

DLCの独自の能力は魔法ではなく、膜内で炭素原子同士が結合する方法の特定の結果です。

ダイヤモンド結合(sp3):硬さの源

sp3結合は、天然ダイヤモンドに伝説的な硬度を与える三次元の正四面体構造です。DLC膜内では、これらのsp3結合の割合が高いほど、硬度、耐傷性、耐摩耗性が直接的に向上します。

この構造は、変形や貫通に強く抵抗する、硬く相互に連結した原子ネットワークを形成します。

グラファイト結合(sp2):潤滑性の源

sp2結合は、グラファイトに見られる二次元の平面構造です。これらの平面は非常にわずかな力で互いに滑ることができるため、グラファイトは優れた固体潤滑剤となります。

DLCマトリックス内にsp2結合が存在することが、コーティングの固有の低摩擦係数の原因であり、部品同士が滑るために必要なエネルギーを低減します。

アモルファス構造:弱点のない強さ

ダイヤモンドや鋼のような結晶性材料とは異なり、DLCはアモルファスであり、原子に長距離の規則的なパターンがないことを意味します。これは大きな利点です。

結晶性材料には結晶粒界があり、これが亀裂の発生源および伝播源となる自然な弱点として機能します。アモルファスDLC膜にはこれらの粒界がないため、微視的なレベルで破壊に対する靭性と耐性が高まります。

DLCコーティングの適用方法

わずか数ミクロンの膜を適用するには、真空中で行われる高度に専門化されたプロセスが必要です。

物理気相成長法(PVD)

PVDでは、真空チャンバー内で高エネルギープロセス(アークやレーザーなど)が固体グラファイトターゲットに衝突します。これにより炭素原子が蒸発し、部品上に移動して凝縮し、高密度のDLC膜を形成します。

プラズマ支援化学気相成長法(PACVD)

PACVDでは、アセチレンなどの炭素含有ガスがチャンバーに導入されます。次にプラズマが生成され、ガス分子が分解され、炭素原子が活性化され、部品表面への堆積が引き起こされます。この方法では水素を組み込むことができ、超低摩擦の特定の種類のDLCを作成できます。

表面処理の重要な役割

あらゆるDLCコーティングの性能は、基材への密着性に完全に依存します。コーティングの前に、部品は微視的に完全に清浄化される必要があります。

多くの場合、1つまたは複数の薄い中間層(例:クロムやシリコン)が最初に堆積されます。これらの「タイコート」は、部品の母材と最終的なDLC膜との間の安定したアンカーとして機能します。

トレードオフと制限の理解

DLCは強力ですが、万能の解決策ではありません。その制限を理解することが、成功裏に導入するための鍵となります。

課題1:密着性と基材の変形

DLC膜は、部品への結合と同じくらい優れているにすぎません。表面処理が不十分だと、応力下でコーティングが剥がれたり剥離したりする可能性があります。

さらに、コーティングは非常に薄い硬いシェルです。下地の材料が荷重下で大きく変形するほど柔らかい場合、脆いDLC層は母材と一緒に伸びることができないため、亀裂が入る可能性があります。

課題2:温度感受性

ほとんどのDLCコーティングは、350°C(660°F)を超える温度で分解し始め、より柔らかいグラファイトに変化します(グラフチゼーションと呼ばれるプロセス)。これにより、特定の高温エンジン部品や排気部品での使用が制限されます。

課題3:すべてのDLCが同じではない

「DLC」という用語は、単一の材料ではなく、コーティングのファミリーを指します。水素化(a-C:H)、非水素化(a-C)、四面体アモルファスカーボン(ta-C)など、さまざまなタイプがあります。これらは硬度、摩擦、コストが大きく異なります。技術的な用途では、「DLC」とだけ指定するのは不十分です。

アプリケーションに最適な選択をする

適切なコーティングを選択するには、その特性を主要なエンジニアリング目標と一致させる必要があります。

- 最大の耐摩耗性と耐摩耗性を重視する場合: 切削工具や高摩耗機械部品に最適な四面体アモルファスカーボン(ta-C)など、可能な限り高いsp3含有量を持つコーティングが必要です。

- 可能な限り低い摩擦を重視する場合: 滑りやすいエンジン部品、ベアリング、医療用インプラントに最適な超滑らかな表面を生成するのに水素が役立つため、水素化アモルファスカーボンコーティング(a-C:H)を選択します。

- 性能とコストのバランスの取れた汎用性を重視する場合: PVDまたはPACVDによって適用される標準的なアモルファスカーボン(a-C)は、幅広い汎用部品に適した硬度と潤滑性の堅牢な組み合わせを提供します。

原子構造と材料特性のこの相互作用を理解することにより、正確で予測可能な性能上の利点をもたらすDLCコーティングを指定することができます。

要約表:

| 主要特性 | 主な利点 | 主要因 |

|---|---|---|

| 硬度と耐摩耗性 | 摩耗に対する耐性と部品寿命の延長 | 高いsp3(ダイヤモンド)結合の割合 |

| 低摩擦(潤滑性) | エネルギー損失と摩耗の低減 | sp2(グラファイト様)結合の存在 |

| 靭性 | 微小な亀裂や破壊への抵抗 | アモルファス(非晶質)構造 |

| 密着性 | 応力下でのコーティングの結合維持を保証 | 適切な表面処理とタイコート |

精密DLCコーティングでコンポーネントの性能を向上させる準備はできましたか? KINTEKは、表面工学のための高度なラボ機器と消耗品を専門としています。当社の専門知識により、最大の硬度、超低摩擦、またはバランスの取れた性能のいずれであっても、特定のラボまたは製造ニーズに合わせて調整された適切なコーティングを入手できます。当社の専門家に今すぐお問い合わせいただき、DLCが摩耗と摩擦の課題をどのように解決できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用