本質的に、グラフェン製造における化学気相成長法(CVD)は、「ボトムアップ」合成法であり、単原子厚の炭素の大きく連続したシートを成長させます。このプロセスは、メタンなどの炭素含有ガスを、通常は銅のような金属触媒箔上で高温に加熱することによって機能します。熱がガスを分解し、金属表面がテンプレートとして機能し、解放された炭素原子が自己組織化してグラフェンの六角格子構造を形成するように導きます。

CVDの核心原理は、単に炭素を堆積させることだけではありません。それは、慎重に選択された金属触媒と精密な温度制御を用いて、炭素原子に完璧な2次元結晶構造を広い領域にわたって構築させることです。これにより、CVDは工業規模のグラフェン生産にとって最も実行可能な方法となっています。

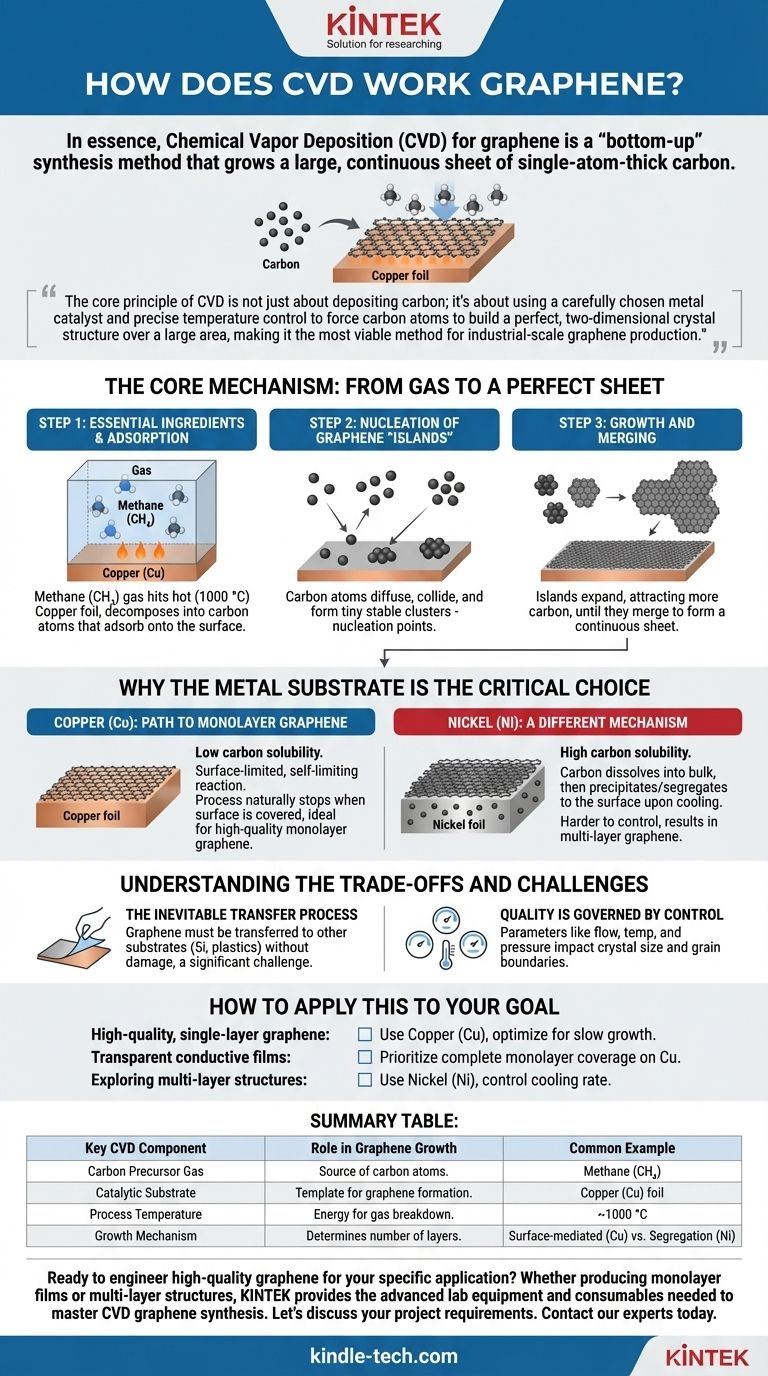

核心メカニズム:ガスから完璧なシートへ

CVDがどのように機能するかを真に理解するためには、その基本的な段階に分解して考えるのが最善です。プロセス全体は、通常、真空下、約1000 °Cの温度で制御されたチャンバー内で行われます。

必須の要素

このプロセスには、2つの主要な要素が必要です。それは、炭素前駆体ガスと触媒基板です。最も一般的な前駆体はメタン(CH₄)であり、高品質グラフェンに最も広く使用されている基板は銅(Cu)の薄い箔です。

ステップ1:吸着と分解

まず、メタンガスが加熱されたチャンバーに導入されます。ガス分子が銅箔の熱い表面に当たると、熱エネルギーによって分子が分解されます。この反応により個々の炭素原子が解放され、吸着と呼ばれるプロセスで金属表面に付着します。

ステップ2:グラフェン「アイランド」の核生成

これらの個々の炭素原子は静止していません。それらは銅表面を拡散、つまり滑るように移動します。最終的に、原子は衝突し、微小で安定したクラスターを形成し始めます。これらのクラスターは、グラフェン成長の最初の「種」または核生成点となります。

ステップ3:成長と結合

核生成サイトが形成されると、それは表面を拡散する他の炭素原子の磁石として機能します。これらの原子は最初の種の端に付着し、外側に向かって成長して六角形のグラフェン結晶、しばしば「アイランド」と呼ばれるものを形成します。これらのアイランドは、出会って結合するまで拡張し続け、銅箔全体を覆う連続した単原子厚のグラフェンシートを形成します。

金属基板が決定的な選択である理由

触媒として使用される金属の種類は、グラフェンの形成方法を根本的に変え、最終製品の品質を決定します。主な違いは、金属が炭素をどれだけよく溶解するかという点にあります。

銅(Cu):単層グラフェンへの道

銅は炭素溶解度が非常に低いです。これは、炭素原子が銅のバルクに容易に溶解できないことを意味します。代わりに、プロセス全体が表面で直接起こります。

この表面限定反応は自己停止的です。銅表面が単層グラフェンで完全に覆われると、メタンガスを分解するための露出した触媒はなくなります。プロセスは自然に停止し、銅は高品質の単層グラフェンを大量生産するための理想的な基板となります。

ニッケル(Ni):異なるメカニズム

対照的に、ニッケルは炭素溶解度が高いです。高温では、前駆体ガスからの炭素原子が、砂糖が水に溶けるように、ニッケルのバルクに溶解します。

システムが冷却されると、ニッケルはそれほど多くの溶解炭素を保持できなくなります。その後、炭素は表面に析出または「分離」してグラフェンを形成します。このプロセスは制御が難しく、しばしば複数の不均一なグラフェン層を生成します。

トレードオフと課題の理解

CVDは強力な技術ですが、複雑さがないわけではありません。最終製品の品質は、プロセスの綿密な制御にかかっています。

避けられない転写プロセス

グラフェンは金属箔上で成長しますが、その用途はシリコンウェーハやフレキシブルプラスチックなどの他の基板にあります。これには、原子的に薄いグラフェンシートを銅から剥がし、破れたり汚染したりすることなく最終的な目的地に移動させるための繊細な転写プロセスが必要です。このステップは依然として重要な技術的課題です。

品質は制御によって決まる

グラフェンシートの最終的な品質は、プロセスパラメータに大きく依存します。ガス流量、反応温度、圧力はすべてグラフェン結晶のサイズに影響を与えます。異なるグラフェンアイランドが結合する「粒界」で不完全性が生じることがあります。

これをあなたの目標に適用する方法

CVDプロセスを制御することで、特定の成果のためにグラフェンを設計することができます。パラメータの選択は、あなたの最終目標に直接結びつけるべきです。

- 高品質の単層グラフェンに重点を置く場合: 銅(Cu)基板を使用し、大きく均一な結晶アイランドを形成するために、ゆっくりと安定した成長に最適化します。

- 透明導電膜での使用に重点を置く場合: 低シート抵抗と高光透過率の最良のバランスを達成するために、銅上の完全で均一な単層被覆を優先します。

- 多層構造の探索に重点を置く場合: ニッケル(Ni)基板を検討し、炭素分離プロセスを管理するために冷却速度を慎重に制御します。

これらの核心原理を理解することで、単にグラフェンを作るだけでなく、特定の高価値アプリケーションのためにその特性を設計し始めることができます。

要約表:

| CVDの主要要素 | グラフェン成長における役割 | 一般的な例 |

|---|---|---|

| 炭素前駆体ガス | 炭素原子の供給源を提供します。 | メタン(CH₄) |

| 触媒基板 | 炭素原子がグラフェンを形成するためのテンプレートとして機能します。 | 銅(Cu)箔 |

| プロセス温度 | ガスを分解するためのエネルギーを提供します。 | 約1000 °C |

| 成長メカニズム | グラフェン層の数を決定します。 | 表面媒介(Cu) vs. 分離(Ni) |

特定のアプリケーション向けに高品質グラフェンを設計する準備はできていますか?

エレクトロニクス用の均一な単層膜を製造することであろうと、多層構造を開発することであろうと、CVDプロセスの精密な制御が重要です。KINTEKは、高温炉から触媒基板まで、グラフェン合成を習得するために必要な高度な実験装置と消耗品を提供することに特化しています。

あなたのプロジェクト要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。当社のソリューションが、一貫した高収率のグラフェン生産を達成するのにどのように役立つかを探ります。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 黒鉛真空連続黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉