CVDグラフェンは、その核となる部分で、工業規模の製造プロセスです。メタンなどの炭素含有ガスを、通常は銅またはニッケルの箔である加熱された触媒基板上に流すことで機能します。高温がガスを分解し、炭素原子が金属表面に堆積し、連続した原子1個分の厚さのグラフェンシートに自己組織化します。

CVDの背後にある中心的な概念は、単純な炭素ベースのガスを高度に構造化された二次元材料に変換することです。これは、エレクトロニクスやセンサーのような高度な産業用途に必要な大面積で高品質なグラフェン膜を製造できる唯一の実証済みの方法です。

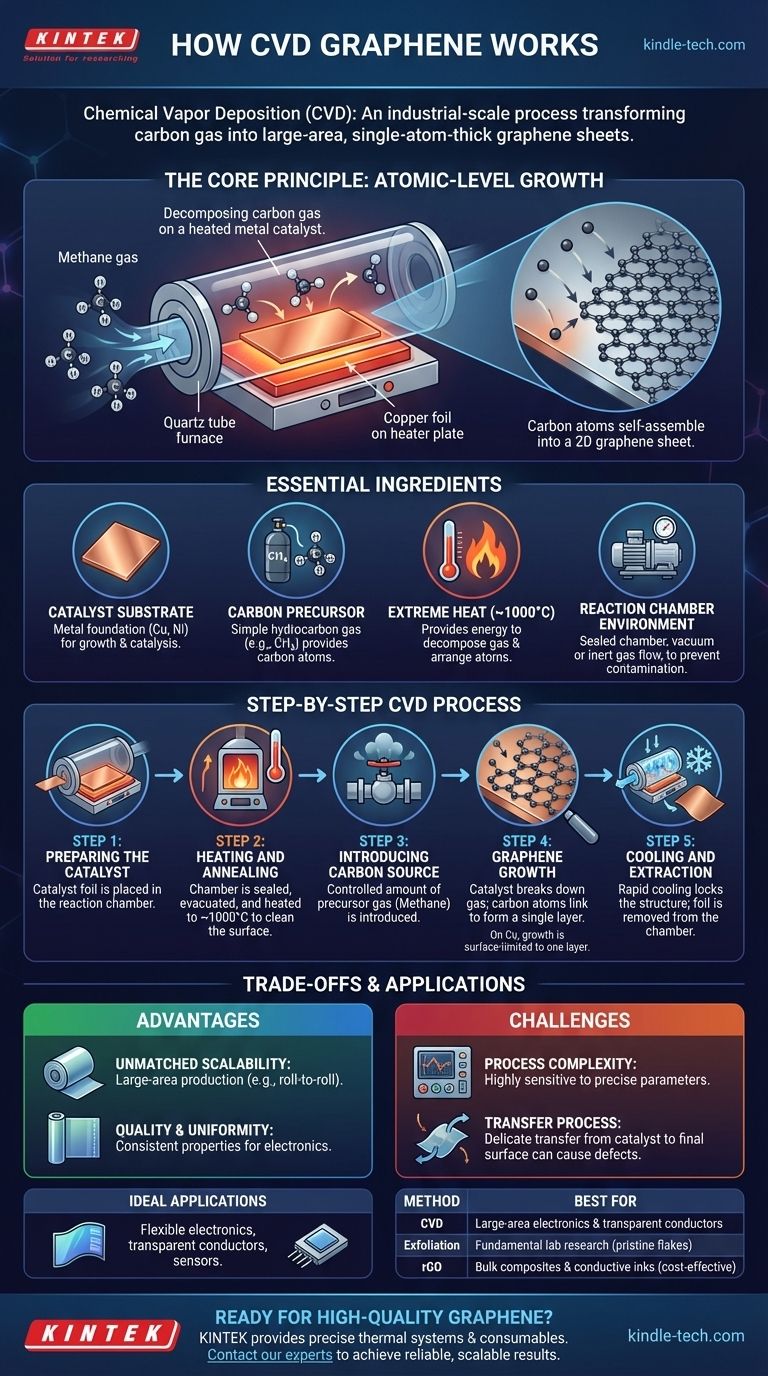

核心原理:原子ごとにグラフェンを構築する

CVDがどのように機能するかを理解するには、まずその3つの不可欠な構成要素を理解する必要があります。このプロセスは、組み立てというよりも、高度に特定の環境での制御された原子レベルの成長です。

不可欠な成分

CVDグラフェンのレシピは、基板、炭素源、そして極度の熱の正確な組み合わせに依存しています。

- 触媒基板:遷移金属、最も一般的には銅(Cu)またはニッケル(Ni)が、グラフェン成長の基盤または「テンプレート」として機能します。その表面は、炭素源を分解するために必要な触媒作用を提供します。

- 炭素前駆体:メタン(CH₄)のような単純な炭化水素ガスが、炭素原子の供給源として使用されます。加熱されると、このガスは反応性になります。

- 高温:プロセス全体は、約1000 °Cに加熱された炉内で行われます。この強烈な熱は、前駆体ガスを分解し、炭素原子が触媒上に配置されるために必要なエネルギーを提供します。

反応チャンバー環境

この反応全体は、真空下または不活性ガスの制御された流れの下で密閉されたチャンバー内で発生する必要があります。この清浄な環境は、成長中のグラフェンシートへの不純物の混入を防ぎ、純粋で完璧な最終製品を確保するために重要です。

CVDプロセスの段階的な分解

CVDプロセスは、慎重に制御された一連の繊細なステップであり、それぞれがグラフェン膜の最終的な品質にとって重要です。

ステップ1:触媒の準備

銅などの触媒金属の薄い箔が、反応チャンバーとして機能する石英管炉内に配置されます。

ステップ2:加熱とアニーリング

炉は密閉され、空気が排出されて真空状態になり、目標温度である約1000 °Cまで加熱されます。この高温が金属表面を準備し、酸化物を取り除き、成長のためのクリーンなテンプレートを作成します。

ステップ3:炭素源の導入

システムが成長温度で安定したら、少量の制御された炭素前駆体ガス(メタン)がチャンバーに導入されます。

ステップ4:表面でのグラフェン成長

高温の銅表面は触媒として機能し、メタン分子を炭素原子と水素原子に分解します。その後、炭素原子は銅表面を拡散し、グラフェンの象徴的な六角形格子に結合します。

銅上では、この成長は表面限定的であり、完全な単層が形成されると自然に停止します。これは単層グラフェンを製造するのに理想的です。

ステップ5:冷却と抽出

一定期間後、メタンの供給は停止され、システムは急速に冷却されます。この冷却プロセスにより、グラフェン構造が触媒箔上に固定されます。その後、コーティングされた箔がチャンバーから取り出されます。

トレードオフを理解する

CVDは強力な技術ですが、その利点とそれが提示する技術的課題を理解することが不可欠です。

利点:比類のないスケーラビリティ

CVDは、工業規模でグラフェンを製造できる唯一の方法です。ロールツーロール(R2R)生産などのプロセスが、連続シートを作成するために開発されており、商業用途に適しています。

利点:品質と均一性

この方法は、均一な厚さを持つ大面積の連続グラフェン膜を生成します。これは、表面全体で一貫した電気特性が最も重要であるエレクトロニクス用途にとって不可欠な要件です。

課題:プロセスの複雑さ

CVDグラフェンの品質は、プロセスパラメータに非常に敏感です。温度、ガス流量、圧力、冷却速度は、極めて高い精度で監視および制御する必要があります。わずかな偏差でも原子格子に欠陥が生じる可能性があります。

課題:転写プロセス

グラフェンは金属箔上で成長しますが、ほとんどの場合、異なる基板(シリコンやプラスチックなど)上で使用されます。この原子1個分の厚さの膜を転写するプロセスは信じられないほど繊細であり、最終製品における破れ、しわ、不純物の主要な原因となります。

目標に合った適切な選択をする

CVDプロセスを理解することで、グラフェン製造方法のより広い範囲の中でそれがどこに位置するかを認識できます。

- 大面積エレクトロニクスや透明導体が主な焦点である場合:CVDは、アプリケーションに必要な均一で高品質な大面積膜を製造するための唯一の実行可能な方法です。

- 小規模で純粋なサンプルに関する基礎研究が主な焦点である場合:機械的剥離(「スコッチテープ法」)は、研究室規模の実験で最高品質のグラフェンフレークを得るためのよりシンプルで迅速な方法かもしれません。

- バルク複合材料や導電性インクの作成が主な焦点である場合:還元グラフェン酸化物(rGO)のような化学的に誘導された材料は、大量の材料が必要で完璧な構造がそれほど重要でないアプリケーションでは、多くの場合、より費用対効果が高いです。

最終的に、CVDは、グラフェンの研究室での発見と実世界デバイスでの実装との間のギャップを埋める重要な技術です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| コアプロセス | 加熱された金属触媒(例:銅)上で炭素ガス(例:メタン)を分解する。 |

| 主な利点 | 大面積で均一な高品質膜を製造するための比類のないスケーラビリティ。 |

| 主な課題 | 成長基板から最終的なアプリケーション表面への繊細な転写プロセス。 |

| 理想的な用途 | フレキシブルエレクトロニクス、透明導体、センサーなどの産業用途。 |

高品質グラフェンを研究開発に統合する準備はできていますか?

CVDプロセスの制御された環境が成功の鍵です。KINTEKは、高度な材料科学を支える実験装置と消耗品を専門としています。グラフェン成長のための正確な熱システムが必要な場合でも、セットアップに関する専門家のアドバイスが必要な場合でも、2D材料における研究室の革新をサポートいたします。

信頼性とスケーラブルな結果を達成するために、当社がどのように役立つかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- RF PECVDシステム RFプラズマエッチング装置