イオンビームの核心は、高度に制御された荷電原子または分子の流れです。 イオンと呼ばれるこれらの粒子は、生成され、電場によって高エネルギーに加速された後、集束されたビームとしてターゲットに向けられます。この技術により、私たちは原子レベルの精度で材料を操作することができ、本質的にサブ原子のノミや絵筆のように機能します。

イオンビームの真の重要性は、そのパワーだけでなく、その精度にあります。個々のイオンのエネルギーと方向を独立して制御することにより、従来の手段では不可能な方法で材料を正確に除去、追加、または改変する能力が得られます。

イオンビームシステムの構成要素

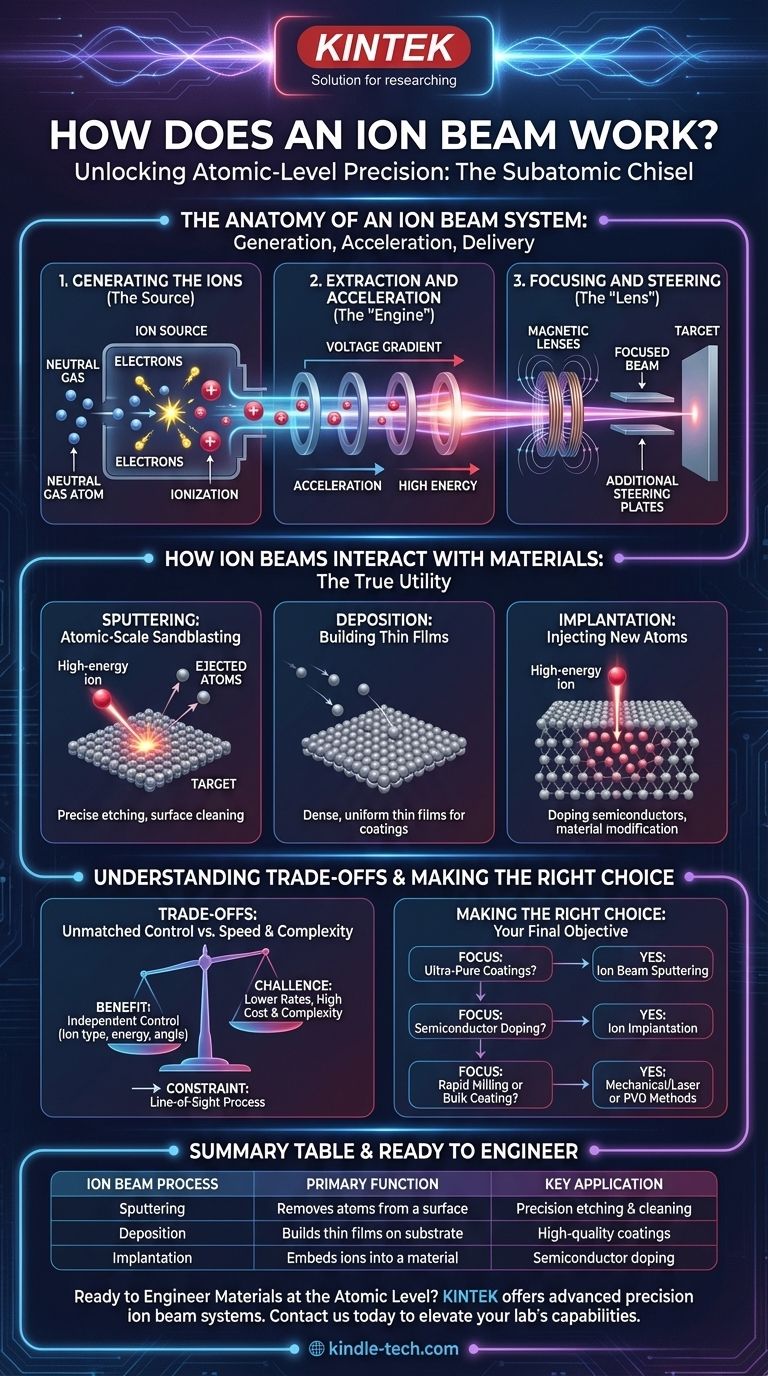

イオンビームがどのように機能するかを理解するには、システムを生成、加速、デリバリーの3つの基本的な段階に分けるのが最善です。

ステップ1:イオンの生成(ソース)

すべてはイオンの生成から始まります。これは通常、アルゴンなどの不活性ガスが導入されるイオン源の内部で起こります。

その後、このガスにエネルギーが加えられます。多くの場合、電子を衝突させることによって行われますが、これにより中性ガスの原子から他の電子が叩き出されます。このイオン化と呼ばれるプロセスにより、原子は正味の電荷を帯び、イオンに変換されます。

ステップ2:抽出と加速(エンジン)

生成された後、正に帯電したイオンは、抽出と呼ばれるプロセスで強力な電場を使用してソースから引き出されます。

その後、慎重に制御された電圧を持つ一連の電極を介して加速されます。これは、ますます急になる一連の坂道を転がるボールのようなものだと考えてください。電場は、イオンを特定の高エネルギー状態に加速する「重力」を提供します。最終的なエネルギーは、重要で調整可能なパラメータです。

ステップ3:集束と偏向(レンズ)

加速後、イオンの流れが「ビーム」を形成します。このビームは、精密な作業には広すぎることがよくあります。

磁気または静電レンズが使用され、光を焦点合わせる光学レンズのように、ビームを非常に細かい点に集束させます。その後、追加の電場を使用して、この集束されたビームをターゲットの表面に信じられないほどの精度で走査またはスキャンすることができます。

イオンビームが材料と相互作用する方法

イオンビームの真の有用性は、ターゲットに衝突したときに明らかになります。イオンの高いエネルギーは、いくつかの明確な相互作用を可能にします。

スパッタリング:原子スケールのサンドブラスト

高エネルギーのイオンが固体ターゲットに衝突すると、その運動量が表面の原子に伝達されます。この衝突により、ターゲット原子がエジェクトされる可能性があり、このプロセスはスパッタリングとして知られています。

これは高度に制御された侵食方法です。材料にパターンを正確にエッチングしたり、別のプロセスの前に表面を原子レベルの純度で洗浄したりするために使用できます。

成膜:薄膜の構築

スパッタリング中にエジェクトされた原子は、単に消えるわけではありません。それらは基板と呼ばれる近くの物体に到達するように向けられることがあります。

このイオンビームデポジションプロセスにより、基板上に例外的に高品質の薄膜が形成されます。スパッタされた原子は高い運動エネルギーを持っているため、他の方法で作られたものよりも高密度で均一な膜を形成します。

インプラント:新しい原子の注入

場合によっては、目標はターゲットから原子を除去することではなく、ビームのイオンを直接ターゲットに埋め込むことです。これがイオンインプラント(イオン注入)です。

ビームのエネルギーを制御することにより、イオンがターゲット材料の内部で静止する深さを正確に制御できます。これは、半導体の「ドーピング」に使用される基礎技術であり、すべての最新エレクトロニクスを動かすトランジスタを作成するためにその電気的特性を変更します。

トレードオフの理解

イオンビーム技術は強力ですが、万能の解決策ではありません。その精度には特定のトレードオフが伴います。

利点:比類のない制御

イオンビームの主な利点は、イオンの種類、エネルギー、電流、角度など、すべてのビームパラメータを独立して制御できることです。これにより、材料特性の工学化と、優れた密度、純度、密着性を持つ膜の作成が可能になります。

課題:速度と複雑さ

イオンビームシステムは非常に複雑で高価です。成膜速度とエッチング速度は、マグネトロンスパッタリングのような制御の少ない技術よりも通常低くなります。これにより、イオンビームは、スループットよりも品質が重要となる高価値のアプリケーションに最適です。

制約:直進性のプロセス

イオンビームは直線的に進みます。これは、プロセスが「直進性」であることを意味し、洗練された部品操作なしに複雑な三次元形状を均一にコーティングまたはエッチングすることを困難にします。

目標に応じた適切な選択

イオンビームを使用するかどうかの決定は、最終的な目的と要求される精度のレベルに完全に依存します。

- 超高純度で高密度の光学コーティングの作成が主な焦点の場合: 得られる膜の品質が高いため、イオンビームスパッタリングは理想的な選択肢です。

- 半導体の電気的特性の変更が主な焦点の場合: イオンインプラントは、正確で再現性のあるドーピングのための業界標準の方法です。

- 大きな特徴やパターンの高速ミーリングが主な焦点の場合: 機械的またはレーザーベースの方法の方がはるかに効率的である可能性が高いです。

- 単純な部品の高速バルクコーティングが主な焦点の場合: 熱蒸着やマグネトロンスパッタリングなど、制御の少ないPVD方法の方が費用対効果が高い場合があります。

イオンビームを理解することは、材料について考えることから、原子レベルで積極的に工学化することへと移行することを意味します。

要約表:

| イオンビームプロセス | 主な機能 | 主要な応用例 |

|---|---|---|

| スパッタリング | 表面から原子を除去する | 精密エッチングと表面洗浄 |

| デポジション(成膜) | 基板上に薄膜を構築する | 高品質の光学コーティングおよび電子コーティング |

| インプラント(注入) | イオンを材料に埋め込む | 半導体のドーピングと材料改質 |

原子レベルでの材料工学の準備はできましたか?

KINTEKでは、材料科学において比類のない制御を実現するために、精密イオンビームシステムを含む高度な実験装置の提供を専門としています。次世代の半導体の開発、高性能光学コーティングの作成、最先端の研究の実施のいずれであっても、当社のソリューションはあなたの研究が要求する精度と信頼性を提供します。

イオンビーム技術がラボの能力を向上させ、イノベーションを推進する方法について、今すぐお問い合わせください。 今すぐご連絡ください!

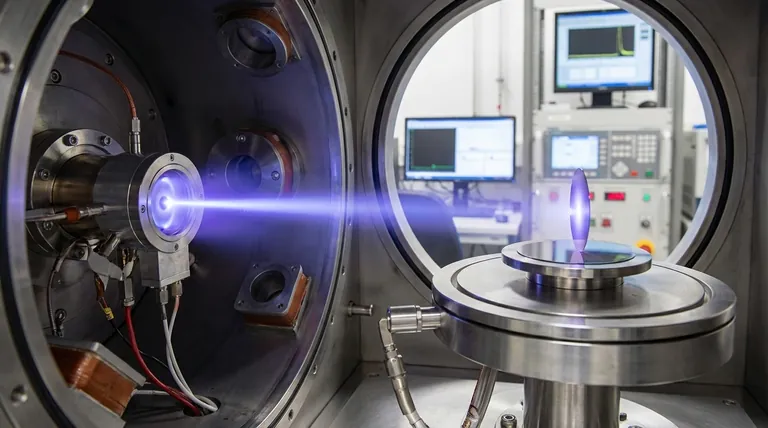

ビジュアルガイド

関連製品

- 実験用陰イオン交換膜

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- ラボ用電気化学ワークステーション ポテンショスタット