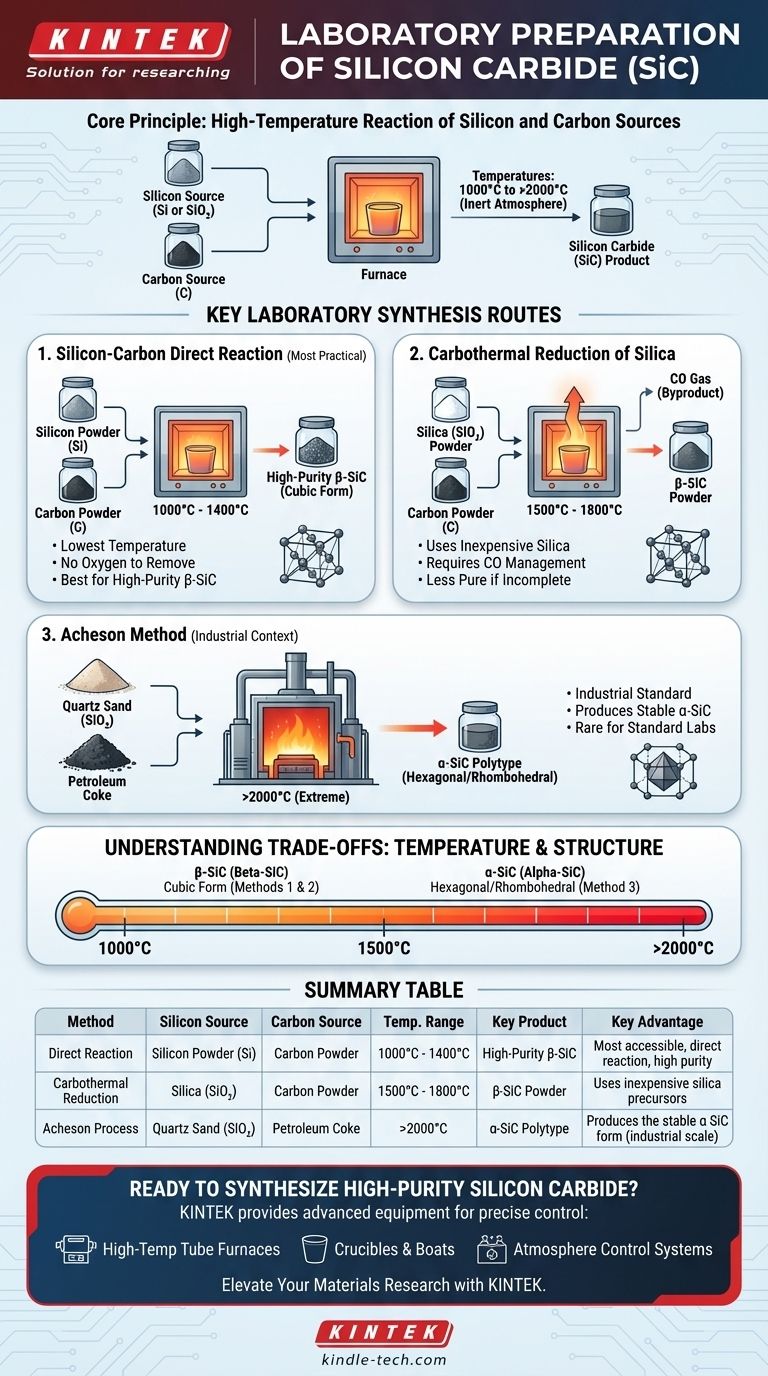

実験室では、炭化ケイ素(SiC)は通常、3つの高温粉末合成法のうちの1つによって調製されます。これらには、制御された炉環境下で、ケイ素源(元素ケイ素または二酸化ケイ素)を炭素源と1000℃から2000℃超の温度で反応させることが含まれます。

多くの実験室にとって最も実用的な方法は、ケイ素と炭素の粉末を直接反応させる方法です。これは最も低い温度を必要とし、高純度のβ-SiCを生成できるためです。最終的にどの方法を選択するかは、利用可能な装置と合成する必要のあるSiCの特定のタイプによって決まります。

コアとなる化学の理解

炭化ケイ素のすべての合成ルートは、同じ基本原理に基づいています。それは、高温でケイ素原子と炭素原子が共有結合を形成する化学環境を作り出すことです。これらの元素の特定の供給源と使用される温度が、最終生成物の特性を決定します。

ケイ素源:ケイ素 対 シリカ

ケイ素の初期形態は重要な決定点です。高純度の元素ケイ素粉末(Si)または二酸化ケイ素(SiO₂)粉末(シリカと呼ばれることが多い)のいずれかから始めることができます。純粋なケイ素を使用するとより直接的な反応になりますが、シリカを使用する場合は還元ステップが必要になります。

炭素源:純度が最も重要

炭素源は通常、石油コークス、カーボンブラック、またはグラファイトのような微粉末です。炭素源の純度は、得られるSiCの純度に直接影響するため、高品質の合成には高純度の材料を使用することが不可欠です。

主要な実験室合成ルート

工業的な方法は大規模で運用されますが、その基礎となる化学は実験室での合成に直接応用できます。3つの主要なルートは、温度、純度、複雑さにおいて異なるトレードオフを提供します。

方法1:ケイ素-炭素直接反応

これは、設備が整った材料実験室にとって最もアクセスしやすい方法であることがよくあります。高純度のケイ素粉末と炭素粉末を密接に混合して加熱することを含みます。

反応は単純です:Si + C → β-SiC。

このプロセスは通常、1000℃から1400℃の間で実行されます。その主な利点は、シリカからの酸素のような除去すべき他の元素がないため、高純度のβ-SiCを生成できることです。

方法2:シリカの炭熱還元

この一般的な方法は、安価なシリカ粉末をケイ素源として使用します。これを炭素粉末と混合し、より高い温度範囲に加熱します。

反応は次のとおりです:SiO₂ + 3C → β-SiC + 2CO (ガス)。

これには1500℃から1800℃の温度が必要です。これはβ-SiC粉末を生成しますが、副生成物である一酸化炭素(CO)ガスの慎重な管理が必要であり、反応が不完全な場合は純度が低くなる可能性があります。

方法3:アチェソン法(工業的文脈)

アチェソン法は、SiCを製造するための主要な工業プロセスです。これは、石英砂(SiO₂)と石油コークスを大規模に混合し、極端な温度に加熱することを含みます。

このプロセスは2000℃超で動作し、硬くて安定したα-SiCポリタイプを合成するための標準的な方法です。極端なエネルギーと装置の要件のため、この方法は標準的な実験室規模で再現されることはめったにありません。

トレードオフの理解

適切な合成ルートを選択するには、望ましい結晶構造、必要な純度、および実験室の能力という3つの主要な要素のバランスをとる必要があります。

温度が結晶構造(ポリタイプ)を決定する

最も重要な要因は温度です。SiCの結晶構造、つまりポリタイプは、合成温度の直接的な結果です。

- β-SiC(ベータSiC): この立方晶は、通常2000℃未満の低温で合成されます。直接反応法と炭熱還元法の両方でβ-SiCが生成されます。

- α-SiC(アルファSiC): これらの六方晶および斜方晶の形態は熱力学的に安定しており、アチェソンプロセスを介して、一般的に2000℃を超える非常に高い温度で合成されます。

前駆体が最終純度を決定する

最終的なSiC粉末の純度は、出発物質の純度によって制限されます。ケイ素と炭素の直接反応は、一般的に高純度製品へのよりクリーンなルートを提供します。

装置と雰囲気の制御が極めて重要

これらすべての方法は、少なくとも1400℃に達することができる高温炉を必要とします。ケイ素と炭素が酸化して合成を台無しにするのを防ぐために、プロセスは不活性雰囲気(アルゴンなど)下で実行されなければなりません。

目標に応じた適切な方法の選択

あなたの選択は、特定の実験目的と実験室の制約によって導かれるべきです。

- アクセスしやすい装置で高純度のβ-SiCを主眼に置く場合: ケイ素粉末と炭素粉末の直接反応は、最も簡単で制御しやすいアプローチです。

- シリカ前駆体を使用し、高温炉を持っている場合: 炭熱還元法は、β-SiC粉末を製造するための実行可能で古典的なルートです。

- α-SiCポリタイプの製造を目標としている場合: 工業プロセスを反映して、2000℃をはるかに超える温度に到達できる特殊な高温装置が必要になります。

結局のところ、炭化ケイ素の実験室での成功裏の合成は、達成しようとしている特定のSiC特性に、前駆体材料と温度能力を適合させるかにかかっています。

要約表:

| 方法 | ケイ素源 | 炭素源 | 温度範囲 | 主要生成物 | 主な利点 |

|---|---|---|---|---|---|

| 直接反応 | ケイ素粉末 (Si) | 炭素粉末 | 1000°C - 1400°C | 高純度β-SiC | 最もアクセスしやすい、直接反応、高純度 |

| 炭熱還元 | シリカ (SiO₂) | 炭素粉末 | 1500°C - 1800°C | β-SiC粉末 | 安価なシリカ前駆体を使用 |

| アチェソン法 | 石英砂 (SiO₂) | 石油コークス | >2000°C | α-SiCポリタイプ | 安定したα-SiC形態を生成(工業規模) |

実験室で高純度炭化ケイ素の合成を始めますか?

適切な合成方法を選択することは最初のステップにすぎません。一貫した高品質の結果を達成するには、正確な温度制御と信頼できる不活性雰囲気が必要であり、これらはまさにKINTEKの高度なラボ炉が提供するものです。

KINTEKは、先進的な材料合成に必要な高温装置と消耗品を専門としています。これらには以下が含まれます:

- 高温管状炉: 不活性雰囲気下で最大1800℃以上の温度を正確に制御します。

- るつぼとボート: SiC合成反応用に設計された高純度のアルミナまたはグラファイト容器。

- 雰囲気制御システム: 反応が酸化から保護されていることを保証します。

当社の専門家が、β-SiCをターゲットにする場合でも、より困難なα-SiCポリタイプをターゲットにする場合でも、特定のSiC合成目標に最適なセットアップを選択するお手伝いをします。

KINTEKに今すぐお問い合わせいただき、実験室のニーズについてご相談の上、材料研究をレベルアップさせましょう!

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置