プレス機を効果的に保守するためには、日常のオペレーターチェック、定期的な技術検査、およびプロアクティブなコンポーネント管理戦略を組み合わせた構造化されたプログラムを導入する必要があります。これには、 diligentな潤滑、一貫した清掃、定期的な校正、およびすべての安全システムの厳格な検証が含まれます。これは一度きりの作業ではなく、継続的なケアのプロセスです。

効果的なプレス機のメンテナンスは、単純なチェックリストに従うことではありません。それは多層的な戦略です。目標は、壊れたものを修理するという受動的な状態から、故障が発生する前に防ぐという能動的な状態へと運用を移行させ、安全性、品質、稼働時間を確保することです。

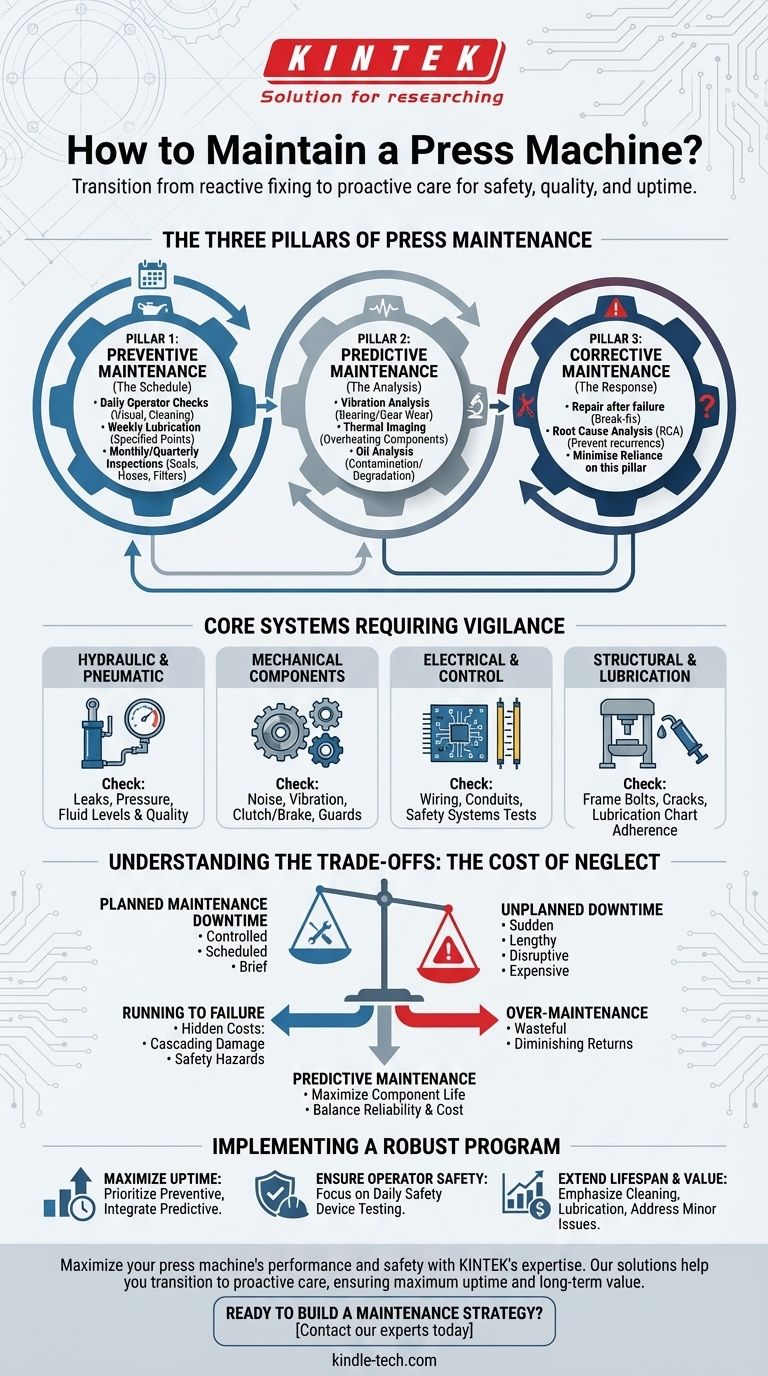

プレス機メンテナンスの3つの柱

包括的なメンテナンスプログラムは、3つの異なるが相互に関連するアプローチに基づいて構築されています。これらをバランスよく実施することが、信頼性の高い運用には不可欠です。

柱1:予防保全(スケジュール)

これは、予期せぬダウンタイムに対する最初の、そして最も重要な防衛線です。機械を最適な状態に保つために実行される、定期的で時間ベースのタスクで構成されます。

これは、機械の定期的な健康診断と考えてください。これらのアクションは、機械の見た目の状態に関係なくスケジュールされます。

主な活動には、日常のオペレーターチェックリスト(目視検査、清掃)、指定されたすべてのポイントの週次潤滑、およびシール、ホース、フィルターなどの重要な摩耗部品の月次または四半期ごとの検査が含まれます。

柱2:予知保全(分析)

この高度なアプローチは、状態監視技術を使用して、コンポーネントがいつ故障するかを予測します。固定されたスケジュールで部品を交換するのではなく、データに基づいて交換します。

これは単純な検査を超えて、データ駆動型の意思決定へと移行します。肉眼ではまだ見えない、発生中の問題を早期に発見するのに役立ちます。

一般的な技術には、ベアリングやギアの摩耗を検出するための振動解析、過熱した電気または油圧コンポーネントを発見するための熱画像、および流体の汚染や劣化を確認するためのオイル分析が含まれます。

柱3:是正保全(対応)

これは「故障修理」モデルであり、コンポーネントが故障した後にのみメンテナンスが実行されます。時には避けられないことですが、是正保全に過度に依存することは、全体的な戦略が不十分であることの兆候です。

優れたプログラムの目標は、是正保全の必要性を最小限に抑えることです。必要になった場合は、迅速かつ効果的な修理に焦点を当てるべきです。

決定的に重要なのは、すべての是正措置が根本原因分析(RCA)を誘発することです。故障が再び発生するのを防ぐために、なぜ故障が発生したのかを問う必要があります。

警戒を要するコアシステム

プレス機は複雑な機械です。故障が最も一般的で、最も大きな影響を与えるこれらの重要なシステムにメンテナンスの労力を集中させてください。

油圧および空圧システム

これらのシステムはプレス機の筋肉です。漏れや圧力低下は、性能と安全性に直接影響します。

フィッティング、ホース、シリンダー周辺の流体漏れを定期的にチェックしてください。システム圧力計を監視して、指定された動作範囲内にあることを確認し、リザーバー内の流体レベルと品質をチェックしてください。

機械部品(クラッチ、ブレーキ、フライホイール)

これらのコンポーネントは、プレスストロークの巨大な力を管理します。それらの故障は壊滅的なものになる可能性があります。

運転中に異音がないか耳を傾け、過度の振動がないか確認してください。クラッチとブレーキの摩耗と適切な噛み合いを定期的に検査し、すべてのガードがしっかりと固定されていることを確認してください。

電気および制御システム

プレス機の神経系は、機能と安全性の両方において完璧でなければなりません。

配線と導管に損傷やほつれがないか目視で検査してください。最も重要なのは、非常停止、ライトカーテン、両手操作制御など、すべての安全システムの頻繁で文書化されたテストを実施することです。

構造の完全性と潤滑

フレームと潤滑ネットワークは、機械の骨格と循環系です。これらを怠ると、早期に広範囲にわたる摩耗につながります。

重要なフレームボルトのトルクを定期的にチェックし、溶接部や鋳造部に亀裂の兆候がないか検査してください。メーカーの潤滑チャートに正確に従い、正しい種類と量のグリースまたはオイルを使用してください。

トレードオフの理解:怠慢のコスト

メンテナンスプログラムの実施には、時間とリソースの投資が必要です。しかし、この投資は、不作為の重大なコストと比較検討されなければなりません。

生産ダウンタイム vs. メンテナンス時間

メンテナンスに対する最も一般的な異論は、生産を停止する必要があることです。

しかし、計画されたメンテナンスダウンタイムは制御され、スケジュールされ、短時間です。故障による予期せぬダウンタイムは突然で、しばしば長く、はるかに混乱を招き、費用がかかります。

「故障まで稼働」の隠れたコスト

壊れたときにだけ修理することは、短期的には安価に見えるかもしれませんが、計り知れない隠れたコストを伴います。

小さなコンポーネントの故障が、機械のより高価な部品を損傷する連鎖的な故障を引き起こす可能性があります。さらに重要なことに、劣化した機械はオペレーターに重大な安全上の危険をもたらします。

過剰なメンテナンス:収穫逓減点

メンテナンスをやりすぎることも可能です。まだ良好な状態のコンポーネントを交換するのは無駄です。

ここに予知保全の最大の価値があります。予期せぬ故障のリスクを冒すことなく、各コンポーネントの寿命を最大化し、信頼性とコストの完璧なバランスを取ることができます。

堅牢なメンテナンスプログラムの実施

具体的なアプローチは、生産要件、リスク許容度、および機器の年式によって異なります。

- 稼働時間の最大化が主な焦点の場合:強力な予防保全スケジュールを優先し、オイル分析や振動解析などの予知保全技術の統合を開始します。

- オペレーターの安全確保が主な焦点の場合:プログラムは、すべての安全装置の日常的で文書化されたテストと、構造的および重要な機械部品の定期的な検査を中心とする必要があります。

- 機械の寿命延長と長期的な価値が主な焦点の場合:綿密な清掃、潤滑スケジュールへの厳格な遵守、および小さな問題でも直ちに対処することに重点を置きます。

適切に保守されたプレス機はコストセンターではなく、信頼性が高く収益性の高い生産の原動力です。

要約表:

| メンテナンスの柱 | 主な活動 | 主な目標 |

|---|---|---|

| 予防保全(スケジュール) | 日常のオペレーターチェック、潤滑、検査 | 故障が発生する前に防ぐ |

| 予知保全(分析) | 振動解析、熱画像、オイル分析 | データを使用して故障を予測し、修理をスケジュールする |

| 是正保全(対応) | 故障後の修理、根本原因分析(RCA) | 問題を修正し、再発を防ぐ |

KINTEKの専門知識でプレス機の性能と安全性を最大化しましょう。

適切に保守されたプレス機は、生産ラインの原動力です。KINTEKは、お客様のラボの特定のニーズに合わせた堅牢なメンテナンスプログラムを実装するために必要なラボ機器、消耗品、および技術サポートを提供することに特化しています。当社のソリューションは、受動的な修理から能動的なケアへの移行を支援し、最大の稼働時間、オペレーターの安全性、および長期的な機器価値を保証します。

投資を保護するメンテナンス戦略を構築する準備はできていますか? 今すぐ専門家にご連絡ください。個別にご相談を承ります。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

よくある質問

- 石灰石粉末の接触角試験において、実験室用油圧プレスはどのように使用されますか? | サンプル前処理ガイド

- LLZTO粉末に単軸油圧プレスが使用されるのはなぜですか?セラミックの成功のための高グリーン密度達成

- 油圧ジャッキと油圧プレスは何が違うのですか?持ち上げ作業と圧縮作業に適切なツールを選ぶ

- KBrペレットの目的とは?固形サンプルのクリアなFTIR分析を可能にする

- 油圧プレスはどこで使用されていますか?自動車から航空宇宙まで、産業を支える力

- 油圧機械の構成要素とは?最大出力を得るためのコアシステムを習得する

- Al-LLZ粉末に実験室用油圧プレスを使用する目的は何ですか?高密度グリーンボディの達成

- 固体電池電解質に実験室用油圧プレスを使用する理由とは?イオン伝導度を最大化する