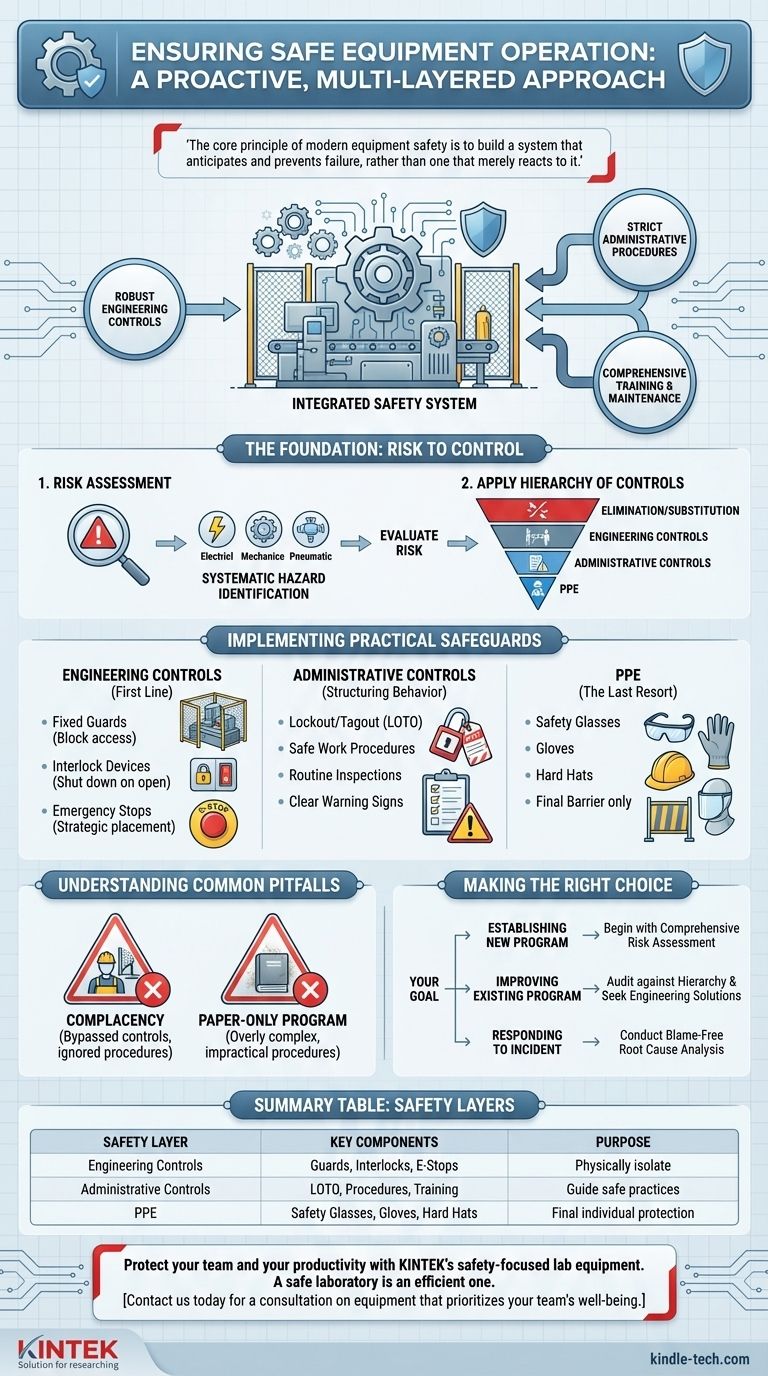

設備の安全な操作を確保することは、単一の行動ではなく、統合された多層システムを通じて達成されます。このシステムは、物理的なガードやインターロックのような堅牢なエンジニアリング管理、ロックアウト/タグアウト(LOTO)のような厳格な管理手順、包括的なオペレーター訓練、そして一貫した予防保全スケジュールを組み合わせています。

現代の設備安全の核心原則は、単に反応するのではなく、故障を予測し防止するシステムを構築することです。真の安全は、危険の排除またはエンジニアリングによる除去を優先し、人間の行動のみに依存することが信頼できず不十分な戦略であることを根本的に認識することによって達成されます。

基礎:リスク評価から管理へ

真に安全な環境を構築するには、まず直面している特定の危険を理解する必要があります。構造化されたアプローチにより、危険が見落とされず、最も重要なリスクに努力が向けられます。

徹底的なリスク評価から始める

管理策が実施される前に、リスク評価を実施する必要があります。これは、機器に関連するすべての潜在的な危険を特定し、それらがもたらす危害のリスクを評価する体系的なプロセスです。

これには、重要な質問を投げかけることが含まれます:エネルギー源(電気、機械、空気圧)は何ですか?挟み込み箇所はどこですか?通常の操作、メンテナンス、または誤動作中に何が起こりえますか?

管理の階層を適用する

管理の階層は、安全対策を実施するための基本的なフレームワークです。これは、最も信頼性の高いものから最も信頼性の低いものへと、効果の順に方法を優先します。

- 除去/代替:最も効果的なステップは、危険を完全に除去するか、より危険の少ない代替品に置き換えることです。

- エンジニアリング管理:除去が不可能な場合は、危険から人を物理的に隔離します。これは機械にとって最も重要な層です。

- 管理管理:手順、訓練、標識を通じて人々の働き方を変えます。

- 個人用保護具(PPE):作業者に保護具を装着させます。これは最後の防衛線であり、危険そのものを除去するものではありません。

実用的な安全対策の実施

リスクを明確に理解した上で、特定の多層的な管理策を実施できます。目標は、安全な操作方法を最も簡単で明白な方法にすることです。

エンジニアリング管理:第一の防衛線

これらは、危険との接触を防ぐために設計された機器への物理的な変更です。これらは人間の行動とは独立して機能するため、最も信頼性があります。

主な例としては、可動部品へのアクセスを遮断する固定ガード、ガードが開かれた場合に機械を停止させるインターロック装置、戦略的に配置された緊急停止ボタンなどがあります。

管理管理:安全な行動の構造化

これらは、安全な作業慣行を導くために設定する手順と規則です。これらは不可欠ですが、人間の順守に依存するため、エンジニアリング管理よりも信頼性は低いです。

最も重要な管理管理はロックアウト/タグアウト(LOTO)であり、サービスまたはメンテナンス中に機械を予期せぬ起動から防ぐために、機械のエネルギーを遮断する正式な手順です。その他の例としては、安全作業手順、定期的な検査、明確な警告標識などがあります。

個人用保護具(PPE):最後の手段

安全メガネ、手袋、ヘルメットなどのPPEは重要ですが、主要な保護方法であってはなりません。それは個々の着用者のみを保護し、根本的な危険を軽減するものではありません。

PPEは、階層内の他のすべての管理策が実施された後の最後の障壁として常に考慮してください。

トレードオフと一般的な落とし穴の理解

安全プログラムは一度きりのプロジェクトではなく、警戒を要する継続的なプロセスです。その失敗点を理解することは、その構成要素を理解することと同じくらい重要です。

自己満足の落とし穴

最も一般的な失敗点は自己満足です。管理策は忘れられ、手順は便宜のために迂回され、ガードは「ちょっとした」調整のために取り外されます。

このため、定期的な監査、再訓練、目に見えるリーダーシップのコミットメントは不可欠です。安全は官僚的な障壁ではなく、運用上の価値として扱われなければなりません。

「書類だけ」のプログラムの危険性

棚に置かれたままの安全マニュアルは役に立ちません。手順は実用的で、それを使用するすべての人に理解され、一貫して実施されなければなりません。

書面の手順が過度に複雑であったり、作業の現実と一致しなかったりすると、無視されます。手順は生きた文書であり、日常的に使用するオペレーターからの意見を取り入れて、定期的に見直し、更新する必要があります。

目標に合った適切な選択をする

あなたの当面の行動は、安全プログラムの現在の状態によって導かれるべきです。

- 新しい安全プログラムを確立することが主な焦点である場合:すべての機械について包括的なリスク評価から始め、強力なリスクベースの基盤を構築します。

- 既存のプログラムを改善することが主な焦点である場合:現在の対策を管理の階層に照らして監査し、管理規則やPPEへの依存をより堅牢なエンジニアリングソリューションに置き換える機会を積極的に探します。

- ニアミスや事故に対応することが主な焦点である場合:非難のない根本原因分析を実施し、イベント発生を許したシステム的な失敗(単なる人的ミスではない)を理解し、その教訓を安全システムのあらゆる層を強化するために活用します。

最終的に、安全な操作は、積極的なリスク管理への意図的で揺るぎないコミットメントの産物です。

要約表:

| 安全層 | 主要な構成要素 | 目的 |

|---|---|---|

| エンジニアリング管理 | 固定ガード、インターロック、緊急停止 | 危険から人を物理的に隔離する |

| 管理管理 | LOTO手順、訓練、検査 | 安全な作業慣行と順守を導く |

| PPE | 安全メガネ、手袋、ヘルメット | 個人の保護のための最終的な障壁 |

KINTEKの安全に焦点を当てた実験装置で、チームと生産性を保護しましょう。

安全な実験室は効率的な実験室です。KINTEKは、直感的なインターロックからフェイルセーフメカニズムまで、統合された安全機能を備えて設計された堅牢で信頼性の高い機器を提供することに特化しています。当社の製品が安全基準を満たすだけでなく、それを超えることで、リスクを低減し、運用継続性を向上させることにより、実験室をサポートしています。

当社の専門家が、積極的な安全文化の構築をお手伝いします。チームの健康を優先する機器に関するご相談は、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 自動実験用熱プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用ダブルプレート加熱プレス金型

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa