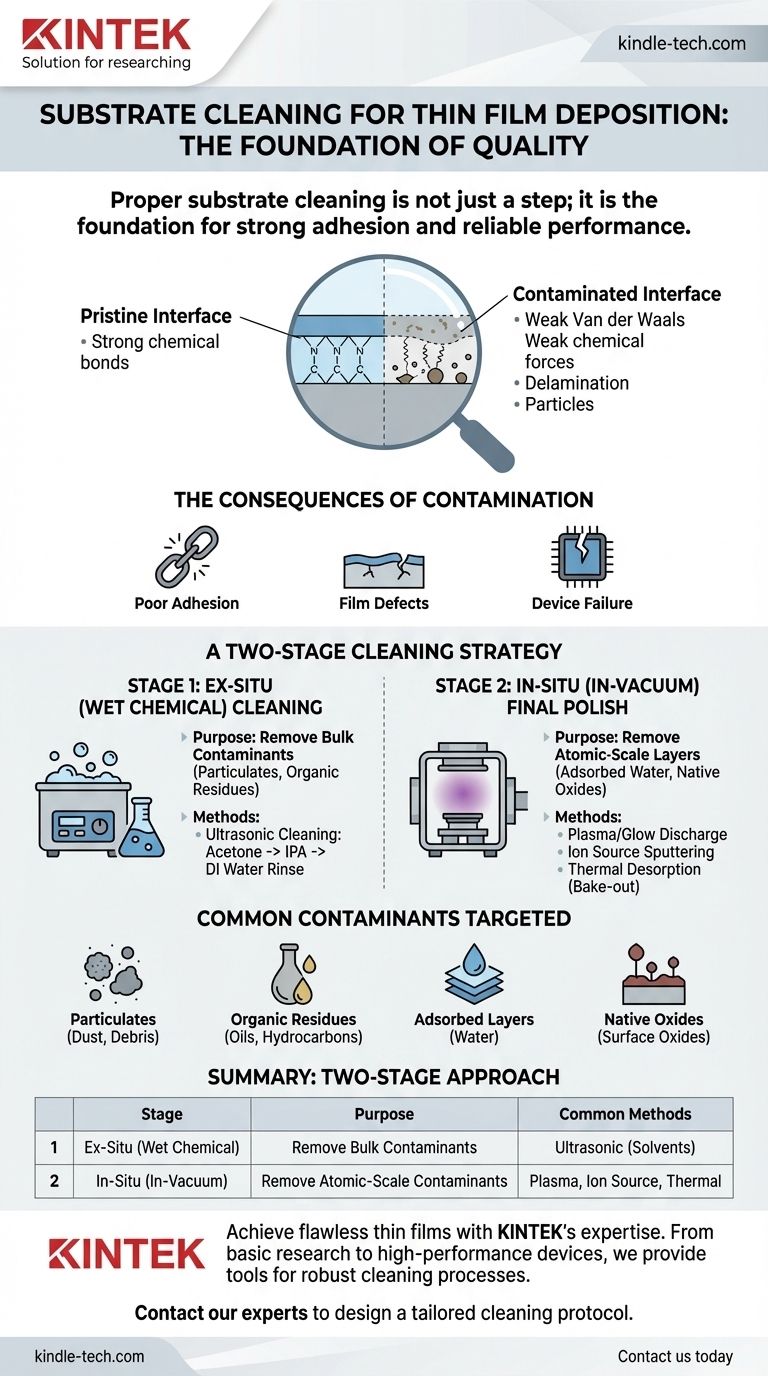

適切な基板洗浄は予備的なステップではなく、高品質な薄膜成膜の基盤です。このプロセスは通常、超音波槽で溶剤を使用したex-situ化学洗浄から始まり、大量の汚染物質を除去します。これに続いて、成膜が始まる直前に、プラズマ処理やイオン源などの方法を用いて真空チャンバー内で最終的な原子層の汚染物質を除去する重要なin-situ洗浄段階が行われます。

基板洗浄は、目に見える塵や油から、吸着された水や自然酸化膜の目に見えない単分子層まで、あらゆるスケールの汚染物質を除去するために設計された体系的なプロセスです。真に清浄な表面を実現できないことは、膜の密着不良、特性の不均一性、デバイスの故障の最も一般的な原因です。

清浄な表面の重要な役割

高品位な薄膜を作成するには、堆積された原子が基板原子と強力で直接的な結合を形成する必要があります。介在する汚染層は弱点として機能し、構造全体を損ないます。

なぜ洗浄が膜の成功を左右するのか

汚染された表面は、根本的に適切な膜密着を妨げます。成膜プロセスからの原子は、基板自体ではなく、油、水、または塵の層に着地し、強力な化学結合ではなく弱いファンデルワールス力につながります。

この密着不良は、膜応力、剥離、デラミネーションの主な原因であり、デバイスやコーティングの完全な故障につながります。

膜特性への影響

汚染物質は本質的に欠陥です。それらは膜の均一な成長を妨げ、その構造と密度に不均一性を生じさせます。

これらの構造的欠陥は、膜の機能特性を直接劣化させます。光学コーティングの場合、透明度の低下や不正確な反射率を意味する可能性があります。電子膜の場合、高い電気抵抗、ショート、または予測不能な性能につながる可能性があります。

敵:一般的な汚染物質

洗浄戦略は、主に4つのカテゴリーの汚染物質を対象としています。

- 粒子:塵、繊維、その他の緩い破片。

- 有機残留物:取り扱いによる油(指紋)、加工液、大気中の炭化水素。

- 吸着層:主に周囲の湿度からの水分子で、露出した表面にすぐに薄い層を形成します。

- 自然酸化膜:空気と接触すると、多くの材料(シリコンやアルミニウムなど)の表面に自然に形成される薄い酸化膜。

2段階の洗浄戦略

効果的な洗浄プロトコルは、チャンバー外での大まかな洗浄と、チャンバー内での原子レベルの研磨という、2段階のパンチです。

ステージ1:Ex-Situ(湿式化学)洗浄

これは、大量の有機汚染物質と粒子状汚染物質を除去するために設計された最初の防衛線です。最も一般的な方法は超音波洗浄です。

基板は、通常アセトン、次にイソプロピルアルコール(IPA)、最後に脱イオン(DI)水という一連の溶剤に浸されます。高周波の音波は微細なキャビテーション気泡を生成し、表面をきれいにこすり落とします。

ステージ2:In-Situ(真空内)最終研磨

基板が成膜チャンバーにロードされ、真空が達成された後、残っている微細な層を除去するために最終洗浄が行われます。

プラズマまたはグロー放電洗浄は一般的な技術です。低圧ガス(アルゴンや酸素など)がRF電界で励起され、プラズマが生成されます。高エネルギーイオンが表面を穏やかに衝撃し、最終的な汚染物質をスパッタリングで除去します。

イオン源洗浄は、より制御されたアプローチを提供します。専用のイオンガンが集中したイオンビームを生成し、基板に照射して汚染物質や頑固な自然酸化膜を物理的にスパッタリングで除去できます。

熱脱着(予熱)は、真空中で基板を加熱することを含みます。これにより、吸着された水分子やその他の揮発性汚染物質が「焼き払われ」、真空ポンプによって除去されます。これは、他のin-situ方法と組み合わせて使用されることがよくあります。

トレードオフの理解

すべての状況に完璧な単一の方法はありません。それらの限界を理解することが、堅牢なプロセスを設計するための鍵です。

湿式化学洗浄の限界

大量の汚染物質を除去するために不可欠ですが、溶剤洗浄は決して最終ステップではありません。プロセス自体が微量の残留物を残す可能性があり、基板はDI水から取り出された瞬間に大気中の水蒸気によってすぐに再汚染されます。

プラズマおよびイオン源の考慮事項

これらの方法は非常に効果的ですが、制御しないと攻撃的すぎる場合があります。高エネルギーイオン衝撃は、基板の結晶構造に損傷を与えたり、イオンを注入したりして、表面の特性を変化させる可能性があります。ガスの選択も重要です。アルゴンは不活性で物理スパッタリングに使用され、酸素は反応性があり、有機残留物を「アッシング」(化学的に燃焼させる)するのに優れています。

不十分な洗浄の結果

洗浄プロトコルを省略したり、不適切に実行したりすると、直接的に低歩留まりの生産につながります。結果として得られる膜は、密着不良、デラミネーション、および不均一な電気的または光学的特性に苦しみ、最終的にコストを上昇させ、信頼性を低下させます。

アプリケーションに合った適切な選択をする

洗浄戦略は、最終的な膜の感度と一致している必要があります。

- 基本的な材料研究や重要でないコーティングが主な焦点である場合:徹底的な超音波溶剤洗浄と、水を除去するためのin-situ熱予熱で十分な場合があります。

- 高性能光学デバイスや電子デバイスが主な焦点である場合:超音波洗浄とin-situプラズマまたはイオン源処理を必要とする多段階プロセスが不可欠です。

- 頑固な自然酸化膜(例:シリコンウェハー上)の除去が主な焦点である場合:in-situアルゴンイオン源またはRFプラズマ処理は、成膜直前に酸化膜をスパッタリングで除去するための標準的な方法です。

- すべての有機残留物の除去を確実にすることが主な焦点である場合:酸素プラズマは、残っている炭化水素汚染物質を化学的にアッシングするのに非常に効果的です。

最終的に、成膜プロセス自体と同じ精度で基板表面を処理することが、信頼性の高い高性能薄膜を実現するための鍵となります。

要約表:

| 洗浄段階 | 目的 | 一般的な方法 |

|---|---|---|

| Ex-Situ(湿式化学) | 大量の汚染物質(油、粒子)を除去 | 溶剤(アセトン、IPA、DI水)による超音波洗浄 |

| In-Situ(真空内) | 原子スケールの汚染物質(水、酸化物)を除去 | プラズマ処理、イオン源スパッタリング、熱脱着 |

KINTEKの基板準備における専門知識で、完璧な薄膜を実現しましょう。

薄膜の性能は基板から始まります。汚染は膜の故障の主な原因であり、高価な手直しと低歩留まりにつながります。KINTEKは、研究室のニーズに対応する実験装置と消耗品を専門とし、基本的な研究から高性能電子デバイスまで、お客様のアプリケーションに合わせた堅牢で信頼性の高い洗浄プロセスを実現するためのツールと知識を提供します。

今すぐ当社の専門家にご連絡ください お客様の特定の基板と成膜要件についてご相談ください。強力な密着性、一貫した膜特性、最大のデバイス信頼性を確保する洗浄プロトコルの設計をお手伝いします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

よくある質問

- 化学気相成長(CVD)装置の構成要素は何ですか?CVDシステムコンポーネントガイド

- 化学気相成長(CVD)は、どのような目的で効率的な技術と見なされていますか?高性能コーティングを実現する

- 成膜と薄膜堆積の物理的方法とは?適切なPVD技術を選択する

- MW-SWP CVD装置における誘電体窓の役割とは?石英による安定したプラズマ生成の確保

- 合成ダイヤモンドの製造に使われる化学プロセスとは?HPHT法とCVD法を解説

- RFプラズマとは?低温・高精度材料加工のガイド

- キャリアガスとしての高純度アルゴンガスの役割は何ですか?アルミナコーティングの純度と安定性を向上させる

- CVD技術の例にはどのようなものがありますか?APCVD、LPCVD、PECVD、MOCVDを比較してください。