XRF溶融ビードを調製するには、細かく粉砕・酸化されたサンプルを、通常1000°C付近で白金るつぼ内でフラックス(リチウムホウ酸塩など)に高温で溶解させます。この溶融混合物を撹拌して完全に均質であることを確認した後、型に流し込み、分析に適した均一なガラスディスクとして冷却させます。このプロセスにより、サンプルの元の物理的および鉱物学的状態に起因する不均一性が効果的に排除されます。

融解は単なる調製方法ではなく、完全に均質なガラスサンプルを作成するために設計された化学的変換です。このプロセスはXRFの精度を損なう可能性のある物理的および鉱物学的な「マトリックス効果」を排除しますが、サンプルの希釈と多大な初期投資が必要になるという代償を伴います。

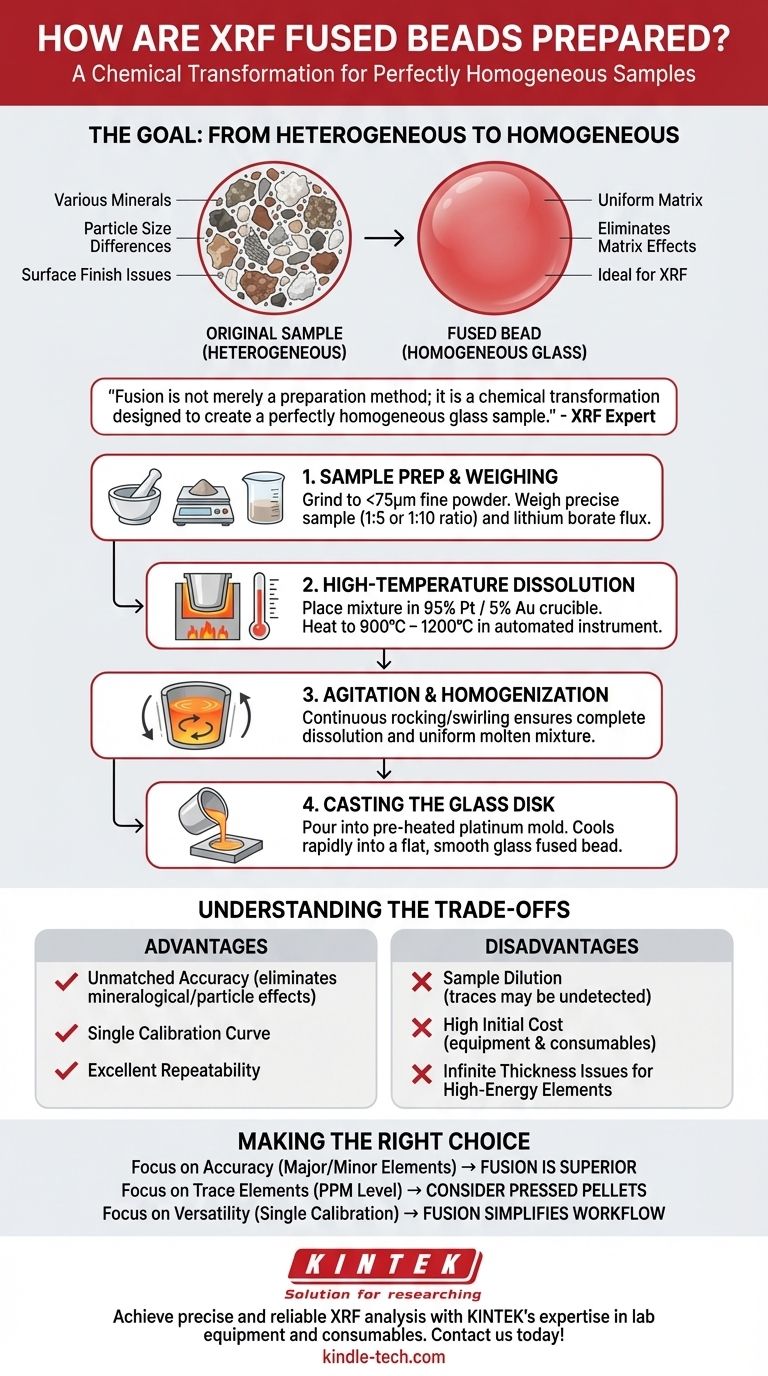

融解の目的:不均一から均一へ

融解の背後にある核となる原理は、元のサンプルの構造を完全に破壊することです。岩石、セメント、鉱石などの材料は不均一であり、組成や結晶構造が微小な点ごとに異なります。

XRFにとってこれが重要な理由

X線蛍光(XRF)分析は、これらの変動に非常に敏感です。粒径、鉱物学、表面仕上げなどの要因は、X線を不均一に散乱または吸収し、不正確な結果につながる可能性があります。融解は、サンプルを新しい均一なガラスマトリックスに溶解させることで、この問題を解決します。

フラックスの役割

フラックスは、通常、ホウ酸リチウム塩(テトラホウ酸リチウムやメタホウ酸リチウムなど)であり、高温溶媒として機能します。これは、幅広い酸化性材料を溶解する能力と、分析に使用されるX線を低く吸収することから選ばれます。

酸化の重要性

サンプルがフラックスに完全に溶解するためには、完全に酸化されている必要があります。ほとんどの融解プログラムには酸化ステップが含まれているか、酸化剤(硝酸リチウムなど)が混合物に添加されます。これにより、元素が最高の酸化状態になり、溶融ガラスに適切に組み込まれることが保証されます。

ステップバイステップの融解プロセス

高温ステップは自動融解装置によって処理されますが、正確な結果を得るためにはオペレーターの精度が極めて重要です。

ステップ1:サンプル調製と秤量

未処理のサンプルは、非常に細かい粉末(通常75ミクロン未満)に粉砕する必要があります。次に、正確な量のサンプルとフラックスを秤量します。サンプルとフラックスの比率は重要なパラメータであり、一般的な比率は1:5または1:10です。

ステップ2:高温溶解

秤量したサンプルとフラックスの混合物をるつぼに入れます。るつぼは通常、白金95%/金5%合金で作られています。るつぼを自動融解装置にセットし、900°Cから1200°Cの間の温度に加熱します。

ステップ3:撹拌と均質化

加熱サイクル中、装置はるつぼを揺動または回転させることで継続的に撹拌します。これにより、サンプルが完全に溶解し、溶融混合物が完全に均一になります。

ステップ4:ガラスディスクの鋳造

均質化が完了すると、溶融ガラスを予熱された型(これも通常白金製)に注ぎます。混合物は急速に冷却し、XRF分析に理想的な平らで滑らかなガラスディスク(「溶融ビード」)として固化します。

トレードオフの理解

融解は多くの用途で精度のゴールドスタンダードですが、常に最良の選択とは限りません。その長所と短所を理解することが鍵となります。

利点:比類のない精度

均質なサンプルを作成することにより、融解は鉱物学的および粒径の影響を事実上排除します。これにより、主成分および微量元素の極めて正確で再現性のある分析が可能になり、多くの異なる材料タイプに対して単一の校正曲線を使用できるようになります。

欠点:サンプルの希釈

最大の欠点は希釈です。大量のフラックスを追加すると、サンプル中のすべての元素の濃度が大幅に低下します。これにより、微量元素(ppmレベルのもの)がXRF装置の検出限界を下回る可能性があります。

欠点:高い初期費用

融解には多大な投資が必要です。自動融解装置、白金るつぼと型、および高純度フラックスの継続的なコストは、プレス成形ペレットの調製などの代替方法よりもはるかに高価になります。

欠点:無限厚さの問題

溶融ビードは比較的薄い(約3mm)です。重い高エネルギー元素(モリブデンや銀など)の場合、X線がビードを完全に通り抜ける可能性があります。これは、多くのXRF計算で必要とされる「無限厚さ」の仮定に違反し、これらの特定の元素について不正確さにつながる可能性があります。

目的のための正しい選択をする

融解と他の方法のどちらを選択するかは、分析の優先順位に完全に依存します。

- 主成分および微量元素の可能な限り高い精度(例:セメント、鉱石、地質サンプル)が主な焦点である場合: 融解は、分析誤差の主な発生源を取り除くため、優れた方法です。

- 低濃度(ppmレベル)の微量元素の分析が主な焦点である場合: 融解による希釈は大きなハンディキャップとなるため、代わりに粉末プレス成形ペレットの使用を検討する必要があります。

- 単一の校正で幅広い種類の材料の分析が主な焦点である場合: 融解は比類のない汎用性を提供し、確立されれば校正を簡素化し、ラボのワークフローを改善します。

結局のところ、融解はサンプルの濃度と高いコストを、結果における比類のない精度と均質性と交換する強力な技術です。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. サンプル調製 | サンプルとフラックスを粉砕・秤量 | 微粉末と正確な比率(例:1:5または1:10)を確保 |

| 2. 溶解 | Ptるつぼ内で1000°Cに加熱 | ホウ酸リチウムフラックス中でサンプルを溶解 |

| 3. 均質化 | 溶融混合物を撹拌 | 正確なXRF分析のために完全な均一性を達成 |

| 4. 鋳造 | 型に注いで冷却 | 平らで安定したガラスディスク(溶融ビード)を形成 |

KINTEKのラボ機器および消耗品に関する専門知識により、正確で信頼性の高いXRF分析を実現します。高品質の白金るつぼやフラックスを含む当社の融解ソリューションは、マトリックス効果を排除し、地質、セメント、または鉱石サンプルの優れた精度を提供するために設計されています。サンプル調製ワークフローの最適化について、当社の専門家にご相談ください。今すぐお問い合わせいただき、お客様のラボのニーズについてご相談ください!

ビジュアルガイド

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス実験装置

- ラボ赤外線プレス金型

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

よくある質問

- 焼結の目的は何ですか? 溶融させずに、強靭で複雑な部品を作成すること

- 粒子のサイズは焼結にどのように影響しますか?微粉末でより速く、より高密度な結果を解き放つ

- 廃紙の酸触媒加水分解に精密実験用ヒーターが不可欠なのはなぜですか?

- アルミゾルゲルにおける加熱・撹拌システムの役割は何ですか? 優れたコーティング均一性を実現する

- ステンレス鋼溶接の課題は何ですか?反り、感応化、汚染を克服する

- 熱分解から発生するガスは何ですか?廃棄物をエネルギーと炭素隔離に転換する

- アルミナ粉末やグラファイト粉末を高温度乾燥炉で予備処理する必要があるのはなぜですか?スプレークオリティの向上

- 触媒熱分解の触媒とは何ですか?バイオ燃料と化学品の収率を最適化するための鍵を解き明かす