本質的に、薄膜は半導体で「使われる」だけでなく、それ自体が半導体なのです。 ワイヤーからスイッチに至るまで、現代のマイクロチップの全構造は、これらの超薄い材料層を注意深く堆積・エッチングすることによって構築されています。それらは、複雑な集積回路を形成するために、導電層、絶縁層、能動的な半導体層として、すべての重要な機能を提供します。

理解すべき核となる原理は、半導体製造とは本質的に薄膜を積み重ねてパターン化する技術であるということです。各膜は、電流を流す、遮断する、オン/オフを切り替えるといった特定の電気的または物理的な役割を持つ、しばしば原子層の厚さしかない個別の層であり、これらが組み合わさってデバイスを動かす数十億個のトランジスタを形成します。

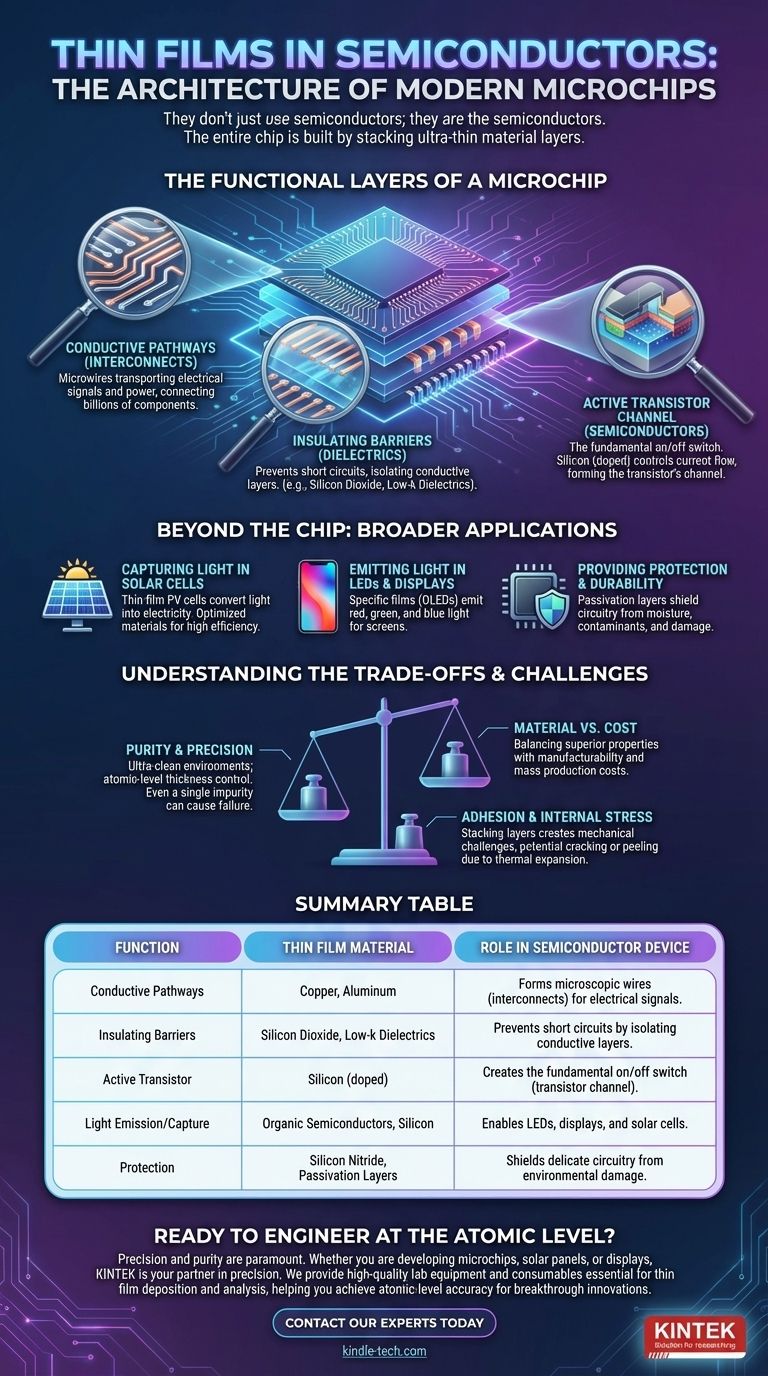

マイクロチップの機能層

半導体における薄膜の働きを理解するには、各層が果たす明確な役割で考えるのが最善です。現代のプロセッサは、層ごとに構築された回路の三次元都市のようなものです。

導電経路(相互接続)として

チップ上のトランジスタ同士を配線する必要があります。これは、通常銅やアルミニウムである導電性金属の薄膜を堆積することによって実現されます。

これらの金属膜は、集積回路全体にわたって電気信号と電力を伝送する微細な「ワイヤー」や「ハイウェイ」として機能し、数十億個の個別のコンポーネントを接続します。

絶縁バリア(誘電体)として

導電経路の巨大なネットワークがショートするのを防ぐため、それらは互いに電気的に絶縁されなければなりません。これが誘電体薄膜の役割です。

二酸化ケイ素やより先進的な「低誘電率(low-k)」誘電体などの材料が導電層間に堆積されます。これらは絶縁体として機能し、電気信号が指定された経路にとどまることを保証します。

能動トランジスタチャネル(半導体)として

これがデバイスの心臓部です。トランジスタの能動的でスイッチングを行う部分は、それ自体が半導体材料、最も一般的にはシリコンの薄膜から作られています。

ドーピングと呼ばれるプロセスでシリコン膜に不純物を導入することにより、エンジニアはトランジスタのゲート、ソース、ドレインを形成する領域を作り出します。ゲートの薄膜に電圧を印加することで、チャネルを流れる電流の流れを制御し、デジタル論理の基本的なオン/オフスイッチを作成します。

チップを超えて:より広範な半導体応用

電子と光を制御するために薄膜を利用するという同じ原理は、マイクロプロセッサ以外の多くの半導体デバイスにも及びます。

太陽電池での光の捕捉

薄膜太陽電池はその典型的な例です。基板(ガラスやプラスチックなど)上に半導体材料の層が堆積されます。

光がこれらの膜に当たると、電子が励起され、電流が発生します。材料の選択と膜の厚さは、最大限の光エネルギーを捕捉するように最適化されています。

LEDやディスプレイでの発光

有機EL(OLED)やその他の最新のディスプレイでは、電流が流れるときに発光する能力を持つ特定の薄膜が選ばれます。

異なる有機膜や半導体膜を積み重ねることにより、製造業者は携帯電話やテレビの画面で鮮やかなフルカラー画像を作成するために必要な赤、緑、青の光を生成できます。

保護と耐久性の提供

最後に、完成した半導体デバイスは保護的な薄膜で覆われることがよくあります。この最終層はパッシベーション層として知られ、デリケートな内部回路を湿気、汚染物質、物理的損傷から保護し、信頼性と長寿命を保証します。

トレードオフと課題の理解

薄膜堆積に要求される精度は驚異的であり、すべての選択には重大なエンジニアリング上のトレードオフが伴います。

純度と精度の課題

堆積プロセス(物理気相成長法(PVD)であれ化学気相成長法(CVD)であれ)は、超クリーンな環境で実行されなければなりません。膜中の単一の微小な塵粒子や原子レベルの不純物が、数十億ドル相当のチップを使い物にならなくする可能性があります。

各層の厚さは、デバイスが設計どおりに機能するように、原子レベルの精度で制御されなければなりません。

材料特性とコストのバランス

各膜の材料選択は絶え間ないバランスです。エキゾチックな金属は優れた導電性を提供するかもしれませんが、そのコストや堆積の難しさが大量生産には非現実的になる可能性があります。

エンジニアは、特に民生用電子機器や太陽電池パネルのような大面積デバイスにおいて、材料の性能上の利点と製造可能性およびコストを常に比較検討しなければなりません。

密着性と内部応力

数十層、あるいは数百層もの異なる材料層を積み重ねることは、巨大な機械的課題を生み出します。各膜は、その下の膜に完全に密着しなければなりません。

さらに、材料が熱によって膨張・収縮する際の差異が内部応力を発生させ、層がひび割れたり剥がれたりしてデバイスの故障につながる可能性があります。

あなたの目標への適用方法

あなたの焦点が、薄膜技術のどの側面が最も重要かを決定します。

- もしあなたの主な焦点が計算性能(CPU、GPU)である場合: 鍵となるのは、超高純度のシリコン膜と先進的な低誘電率材料を使用して、より小さなスペースに多くのトランジスタを詰め込み、より高速に動作させることです。

- もしあなたの主な焦点がエネルギー生成(太陽電池)である場合: 優先事項は、非常に広い面積に安価に堆積できる、高い光起電力効率を持つ薄膜材料を開発することです。

- もしあなたの主な焦点がディスプレイ技術(OLED)である場合: 目標は、明るく効率的な光を生成し、柔軟な基板に応用できる新規の有機薄膜を設計することです。

- もしあなたの主な焦点がデバイスの信頼性と耐久性である場合: 耐腐食性、耐摩耗性、環境ストレスに対する保護層であるパッシベーション層と保護コーティングの特性に注力することになります。

結局のところ、薄膜技術を習得することは、原子スケールで物質を工学的に設計する能力を習得することであり、これはデジタル世界のすべてを支えるスキルです。

要約表:

| 機能 | 薄膜材料 | 半導体デバイスにおける役割 |

|---|---|---|

| 導電経路 | 銅、アルミニウム | 電気信号のための微細なワイヤー(相互接続)を形成する。 |

| 絶縁バリア | 二酸化ケイ素、低誘電率誘電体 | 導電層を隔離することによりショートを防ぐ。 |

| 能動トランジスタ | シリコン(ドーピング済み) | 基本的なオン/オフスイッチ(トランジスタチャネル)を作成する。 |

| 発光/光捕捉 | 有機半導体、シリコン | LED、ディスプレイ、太陽電池を可能にする。 |

| 保護 | 窒化ケイ素、パッシベーション層 | デリケートな回路を環境ダメージから保護する。 |

原子レベルでのエンジニアリングの準備はできましたか?

あなたの薄膜の精度と純度は、デバイスの性能にとって最も重要です。先進的なマイクロチップ、高効率の太陽電池、次世代ディスプレイの開発のいずれに取り組んでいる場合でも、KINTEKは精密加工におけるあなたのパートナーです。

当社は、薄膜堆積および分析における研究、開発、品質管理に不可欠な高品質のラボ機器と消耗品の提供を専門としています。当社のソリューションは、画期的なイノベーションに必要な原子レベルの精度を達成するのに役立ちます。

お客様の特定の半導体または先端材料プロジェクトをどのようにサポートできるかについて、今すぐ専門家にご相談ください。 一緒に未来を築きましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器