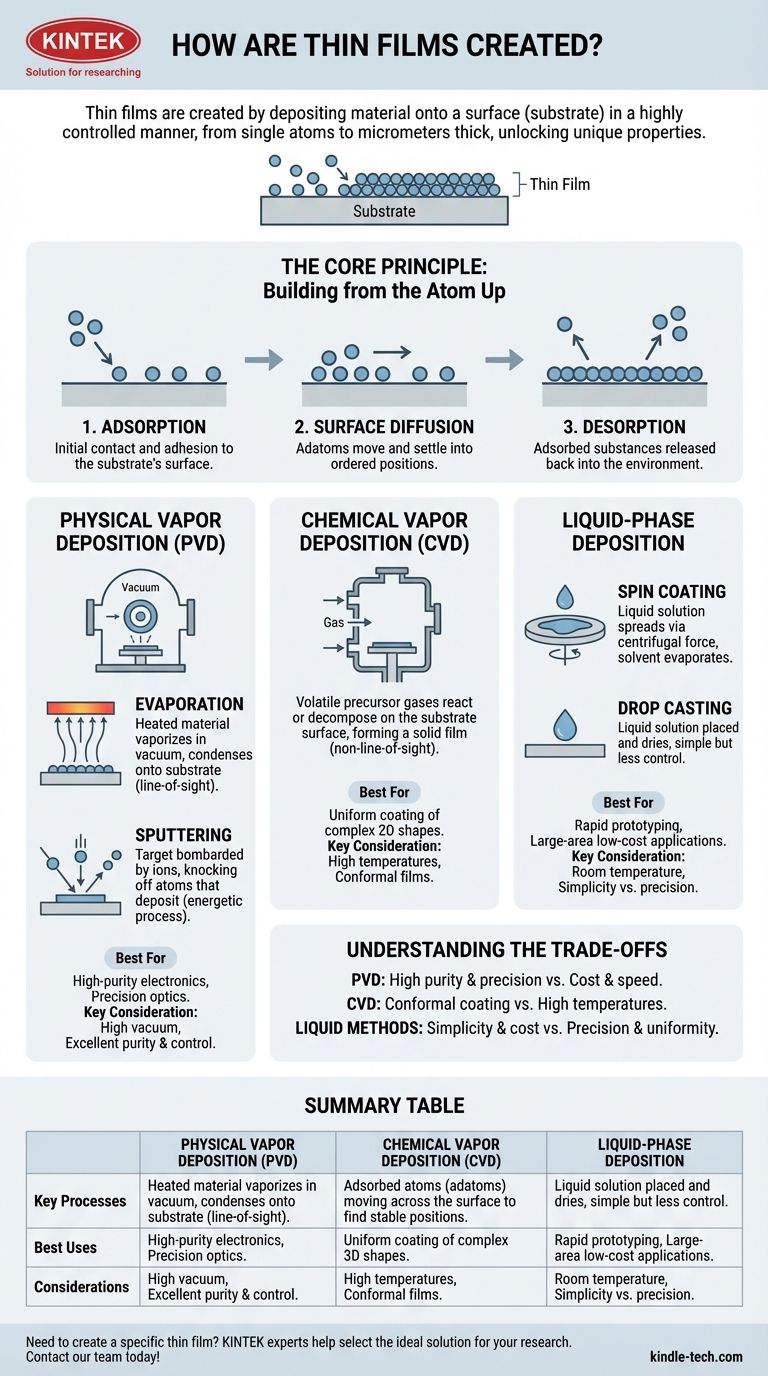

薄膜は、材料を基板として知られる表面に堆積させることによって作られます。これは高度に制御された方法で行われます。目標は、単一原子の薄さから数マイクロメートルまでの厚さの層を構築し、バルク材料には見られない独自の特性を引き出すことです。最も一般的な方法は、物理成膜、化学成膜、液相成膜の3つの広範なカテゴリに分類されます。

薄膜を作成するために使用される特定の方法は恣意的なものではなく、最終的なアプリケーションによって決定される意図的な選択です。この決定は、必要な純度、膜厚制御、材料特性、およびコーティングされるオブジェクトの形状に依存します。

核心原理:原子から構築する

特定の技術を検討する前に、膜成長中に原子レベルで発生する基本的な作用を理解することが重要です。これらのプロセスは、すべての成膜方法の基盤となります。

吸着:成長の基礎

吸着は、ガスまたは液体からの原子、イオン、または分子が基板表面に接触し、付着する最初のステップです。これが膜形成のまさに始まりです。

表面拡散:構成要素の配置

表面に吸着されたこれらの原子(現在は「吸着原子」と呼ばれる)は、必ずしも所定の位置に固定されているわけではありません。それらはしばしば表面を移動するのに十分なエネルギーを持っており、このプロセスは表面拡散と呼ばれ、より安定した秩序だった位置に落ち着くことができます。

脱着:不完全なプロセス

成膜は完全に効率的なプロセスではありません。脱着は、以前に吸着された物質が表面から放出されるときに発生します。これは、強い結合を形成できなかったか、他の入射粒子によって叩き落とされたかのいずれかです。

主要な成膜カテゴリ:実用ガイド

薄膜を作成するための様々な技術は、材料を基板に輸送するために使用する物質の状態(気相(物理的または化学的)または液相)によって分類できます。

物理気相成長法(PVD)

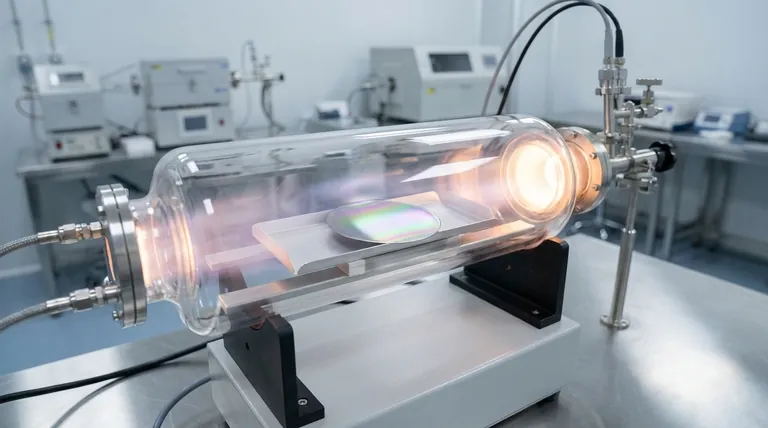

PVDは、固体材料が真空中で蒸発され、その後基板上に凝縮して膜を形成するプロセス群を指します。

蒸着は、真空チャンバー内でターゲット材料を加熱し、ガスに蒸発させることを含みます。このガスは、冷たい表面に蒸気が凝縮するのと非常によく似た方法で、より冷たい基板をコーティングするまで直進します。

スパッタリングは、よりエネルギーの高いプロセスです。ここでは、ターゲットが高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃されます。この衝撃は原子スケールのサンドブラスターのように機能し、ターゲットから原子を叩き出し、それらが移動して基板上に堆積します。

化学気相成長法(CVD)

CVDでは、基板をチャンバーに入れ、1つまたは複数の揮発性前駆体ガスに曝します。これらのガスは基板表面で反応または分解し、固体膜を残します。PVDとは異なり、CVDは「見通し線」プロセスではないため、複雑な非平面表面を均一にコーティングするのに優れています。

液相成膜

これらの方法は、目的の材料を含む液体を使用して基板をコーティングします。これらは、気相ベースの技術よりもシンプルで安価な場合が多いです。

スピンコーティングは一般的な技術で、少量の材料溶液を回転する基板の中心に滴下します。遠心力によって液体が薄く均一な層に広がり、その後溶媒が蒸発して膜が残ります。

ドロップキャスティングは最もシンプルな方法です。材料溶液の滴を基板に置き、乾燥させます。この技術は迅速で簡単ですが、膜厚と均一性の制御は最も劣ります。

トレードオフの理解

普遍的に優れた単一の成膜方法はありません。選択には、コスト、品質、材料適合性の間のトレードオフの重要な評価が伴います。

PVD:純度 vs. 複雑さ

PVD法、特にスパッタリングは、非常に純粋で緻密な膜を精密な膜厚制御で製造できます。しかし、高価な高真空装置が必要であり、比較的遅いプロセスになることがあります。

CVD:コンフォーマルコーティング vs. 高温

CVDの主な利点は、複雑な3D形状でも均一にコーティングできる、非常にコンフォーマルな膜を生成できることです。主な欠点は、多くのCVDプロセスが高温を必要とすることであり、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。

液体法:シンプルさ vs. 精度

スピンコーティングとドロップキャスティングは、低コスト、高速、室温での操作が可能であるため高く評価されています。その限界は、気相成膜法と比較して、膜厚、均一性、純度の制御における一般的な精度の欠如です。

目標に合った適切な選択をする

最適な成膜技術は、薄膜の意図された用途(光学的、電気的、保護的用途のいずれであるか)に直接関連しています。

- 高純度エレクトロニクスまたは精密光学が主な焦点である場合:スパッタリングやCVDなどの気相成膜法は、膜特性に対する比類のない制御性により、業界標準となっています。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:化学気相成長法(CVD)は、その非見通し線特性により、多くの場合優れた選択肢となります。

- 迅速なプロトタイピングまたは大面積、低コストのアプリケーション(一部のフレキシブル太陽電池など)が主な焦点である場合:スピンコーティングなどの液相ベースの方法は、速度とシンプルさの優れたバランスを提供します。

最終的に、薄膜作成を習得することは、原子スケールで材料特性を設計するための適切なツールを選択することに尽きます。

要約表:

| 方法カテゴリ | 主要プロセス | 最適用途 | 主な考慮事項 |

|---|---|---|---|

| 物理気相成長法(PVD) | 蒸着、スパッタリング | 高純度エレクトロニクス、精密光学 | 高真空、優れた純度と制御 |

| 化学気相成長法(CVD) | 基板上でのガス反応 | 複雑な3D形状の均一コーティング | 高温、コンフォーマル膜 |

| 液相成膜 | スピンコーティング、ドロップキャスティング | 迅速なプロトタイピング、大面積低コストアプリケーション | 室温、シンプルさ vs. 精度 |

プロジェクトのために特定の薄膜を作成する必要がありますか? 適切な成膜方法は、性能にとって非常に重要です。KINTEKは、すべての薄膜アプリケーション向けの実験装置と消耗品を専門としています。当社の専門家が、お客様の研究が求める純度、膜厚、均一性を達成するための理想的なPVD、CVD、または液相ソリューションの選択をお手伝いします。今すぐ当社のチームにお問い合わせください お客様の特定の基板と材料要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉