その核心において、バイオマス燃料ペレットの形成は、極度の圧縮プロセスです。木材チップやおがくずのような生の有機材料は、ダイと呼ばれる鋼鉄製の金型を介して、途方もない圧力と熱の下で押し込まれます。このプロセスにより、バイオマス内の天然リグニンが加熱され、冷却される際に圧縮された粒子を高密度で均一なペレットに結合させる接着剤として機能します。

バイオマス燃料ペレットの品質は、単一の動作によって決まるのではなく、精密な多段階エンジニアリングプロセスによって決まります。原材料の乾燥から最終製品の冷却まで、各段階を理解することは、バイオマスエネルギーを効果的に生産、購入、または利用しようとするすべての人にとって不可欠です。

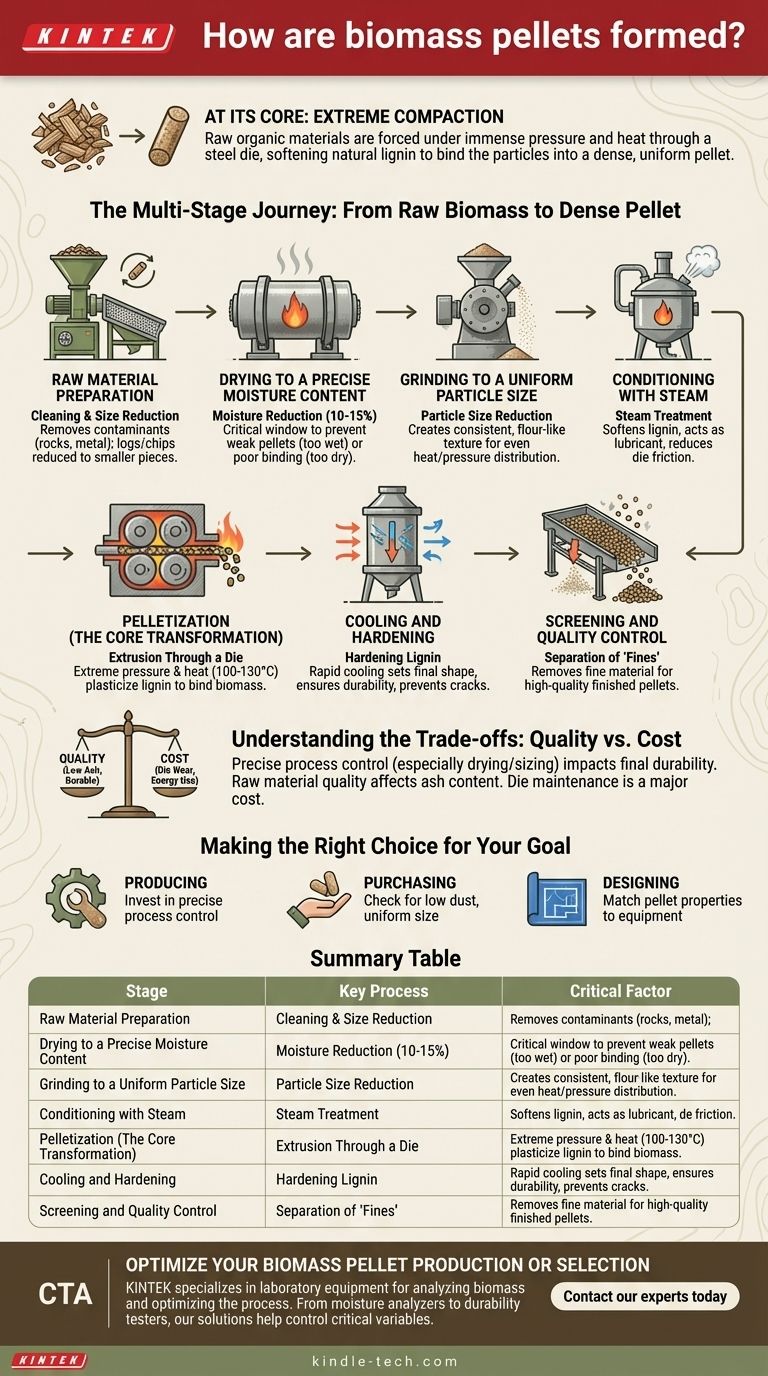

多段階の旅:生のバイオマスから高密度ペレットへ

高品質でエネルギー密度の高いペレットを作成することは、変革の旅です。最終製品が耐久性、低水分、高エネルギー含有量という望ましい特性を持つように、各ステップは慎重に管理されます。

ステージ1:原材料の準備

プロセスは、おがくずや木材削りくずから農業残渣まで多岐にわたる原料から始まります。この原材料はまず、機械を損傷する可能性のある石や金属などの汚染物質を除去するために洗浄されます。

丸太や木材チップのように原料が大きい場合は、チッパーまたはハンマーミルに投入され、サイズが小さくされます。目標は、次の段階のために、より小さく、扱いやすい破片を作成することです。

ステージ2:正確な水分含有量への乾燥

これは最も重要なステップの1つです。生のバイオマスは、しばしば40〜60%の水分含有量を持っています。効果的なペレット化のためには、これを10〜15%という狭い範囲に減らす必要があります。

材料が湿りすぎていると、蒸気がダイに閉じ込められ、弱く壊れやすいペレットが生成されます。乾燥しすぎていると、リグニンを柔らかくするのに十分な水分がなく、結合が不十分になり、過度の摩擦が発生します。この目的のために、通常、大型の工業用ロータリードライヤーが使用されます。

ステージ3:均一な粒子サイズへの粉砕

乾燥後、材料は2度目のハンマーミルに送られます。この微粉砕ステップにより、粒子は一貫した小麦粉のような質感にまで細かくなります。

この均一性は非常に重要です。一貫した粒子サイズは、熱と圧力がダイ内で均等に分散されることを保証し、より高密度で耐久性のあるペレットにつながります。また、リグニンが効果的に結合するための表面積を最大化します。

ステージ4:蒸気によるコンディショニング

ペレットミルに入る前に、粉砕された材料は「コンディショニング」されます。コンディショナーまたはミキサーで乾燥蒸気と混合されます。

このステップは、集中的な乾燥の後では逆効果に見えるかもしれませんが、2つの主要な目的を果たします。蒸気は温度と水分含有量をわずかに上昇させ、これによりリグニンを柔らかくし、材料をより柔軟にします。これは潤滑剤として機能し、ペレットミルのダイとローラーの摩擦と摩耗を低減します。

ステージ5:ペレット化(核心的な変革)

ここでペレットが形成されます。コンディショニングされた原料はペレットミルに供給されます。内部では、ローラーが材料を極度の力で押し付け、厚い円筒形の鋼鉄製ダイの穴を通して押し出します。

強烈な圧力と摩擦の組み合わせにより、100〜130°C(212〜266°F)の温度が発生します。この熱がリグニンを可塑化し、ダイの穴から押し出される際にバイオマス粒子を結合させる天然の接着剤に変えます。

ステージ6:冷却と硬化

ペレットは非常に高温(約70〜90°C)で比較的柔らかい状態でダイから出てきます。それらはすぐに向流冷却器に運ばれます。

冷却プロセスは、ペレットの最終形状を固定し、輸送と保管に必要な機械的耐久性を与えるためにリグニンを硬化させるのに不可欠です。急速な冷却はひび割れを防ぎ、安定した最終製品を保証します。

ステージ7:スクリーニングと品質管理

最終ステップは、冷却されたペレットをスクリーニングすることです。このプロセスは、完成したペレットを、「微粉(fines)」として知られる微細な材料や粉塵から分離します。

高品質な生産は、微粉を最小限に抑えることを目指します。完成した、スクリーニングされたペレットは、サイロに保管されるか、流通のために袋に梱包されます。

トレードオフの理解:品質対コスト

ペレット化プロセスは、精度と効率のバランスです。どの段階での逸脱も最終製品に大きな影響を与え、一般的な落とし穴につながる可能性があります。

原材料の品質の重要な役割

「ゴミを入れればゴミが出る」という原則は、ペレット生産に直接当てはまります。樹皮含有量が高い、土やその他の汚染物質を含むバイオマスを使用すると、灰分が高いペレットが生成されます。灰分が高いペレットは燃焼効率が低く、ボイラーやストーブでメンテナンスの問題を引き起こす可能性があります。

水分含有量:成功の狭い窓

正しい水分含有量を達成することは、常に運用上の課題です。過乾燥はエネルギーを浪費し、もろいペレットを作り出し、乾燥不足はダイの詰まりや耐久性の低い製品につながります。一貫した監視が鍵となります。

ダイの摩耗とメンテナンスコスト

ペレット化に固有の極度の圧力と摩擦は、ペレットミルのダイとローラーに大きな摩耗を引き起こします。これは主要な運用コストです。この摩耗を最小限に抑え、機械の寿命を延ばすためには、原材料の選択と適切なコンディショニングが不可欠です。

目標に合った適切な選択をする

形成プロセスを理解することで、ペレットの品質を評価し、その使用を最適化することができます。

- 高品質のペレット生産に重点を置く場合: プロセス制御、特に乾燥と粒子サイズに精密な投資を行ってください。これらは最終的なペレットの耐久性に最も大きな影響を与えます。

- ボイラーやストーブ用のペレット購入に重点を置く場合: 粉塵含有量(微粉)が少なく、サイズが均一なペレットを調べてください。これらは、適切に管理された製造プロセスの指標であり、より良い性能を予測します。

- バイオマスエネルギーシステムの設計に重点を置く場合: 灰分や耐久性などのペレットの特性は、生産プロセスの直接的な結果であり、機器の仕様に合わせる必要があることを認識してください。

バイオマス燃料ペレットがエンジニアリングされた製品であることを認識することで、その性能をよりよく予測し、エネルギー目標の成功を確実にすることができます。

要約表:

| 段階 | 主要プロセス | 重要因子 |

|---|---|---|

| 1. 準備 | 洗浄およびサイズ縮小 | 汚染物質の除去 |

| 2. 乾燥 | 水分削減 | 水分含有量10-15%の達成 |

| 3. 粉砕 | 粒子サイズ縮小 | 均一な小麦粉状の質感の作成 |

| 4. コンディショニング | 蒸気処理 | 結合のためのリグニンの軟化 |

| 5. ペレット化 | ダイを通した押し出し | 高圧(100-130°C) |

| 6. 冷却 | 硬化 | 耐久性のための急速冷却 |

| 7. スクリーニング | 品質管理 | 完成ペレットからの微粉の分離 |

バイオマス燃料ペレットの生産または選択を最適化する

ペレット形成の背後にある精密なエンジニアリングを理解することは、高効率と低運用コストを達成するための鍵です。ペレットを生産する場合でも、ボイラーシステム用に指定する場合でも、適切な機器と消耗品が成功に不可欠です。

KINTEKは、バイオマス分析およびペレット化プロセスの最適化のためのラボ機器および消耗品を専門としています。水分計から耐久性テスターまで、当社のソリューションは、ペレット品質を定義する重要な変数を制御するのに役立ちます。

優れたペレット品質と性能を達成する準備はできていますか? 今すぐ専門家にご連絡ください。KINTEKがお客様のラボおよび生産目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機