はい、浸炭処理は鋼部品の寸法を根本的に変化させます。このプロセスは表面に炭素を導入し、その後の熱処理(焼入れ)によって鋼の微細構造が変化し、予測可能な寸法増大と潜在的な歪みが生じます。この寸法の変化は偶然ではなく、硬く耐摩耗性のある表面を生み出す冶金学的変化の固有の結果です。

核心的な問題は、寸法が「変化するかどうか」ではなく、「その変化をいかに管理するか」です。浸炭処理は体積膨張と応力を引き起こすため、最終公差を達成するためには、研削などの工程後の機械加工を計画することが不可欠です。

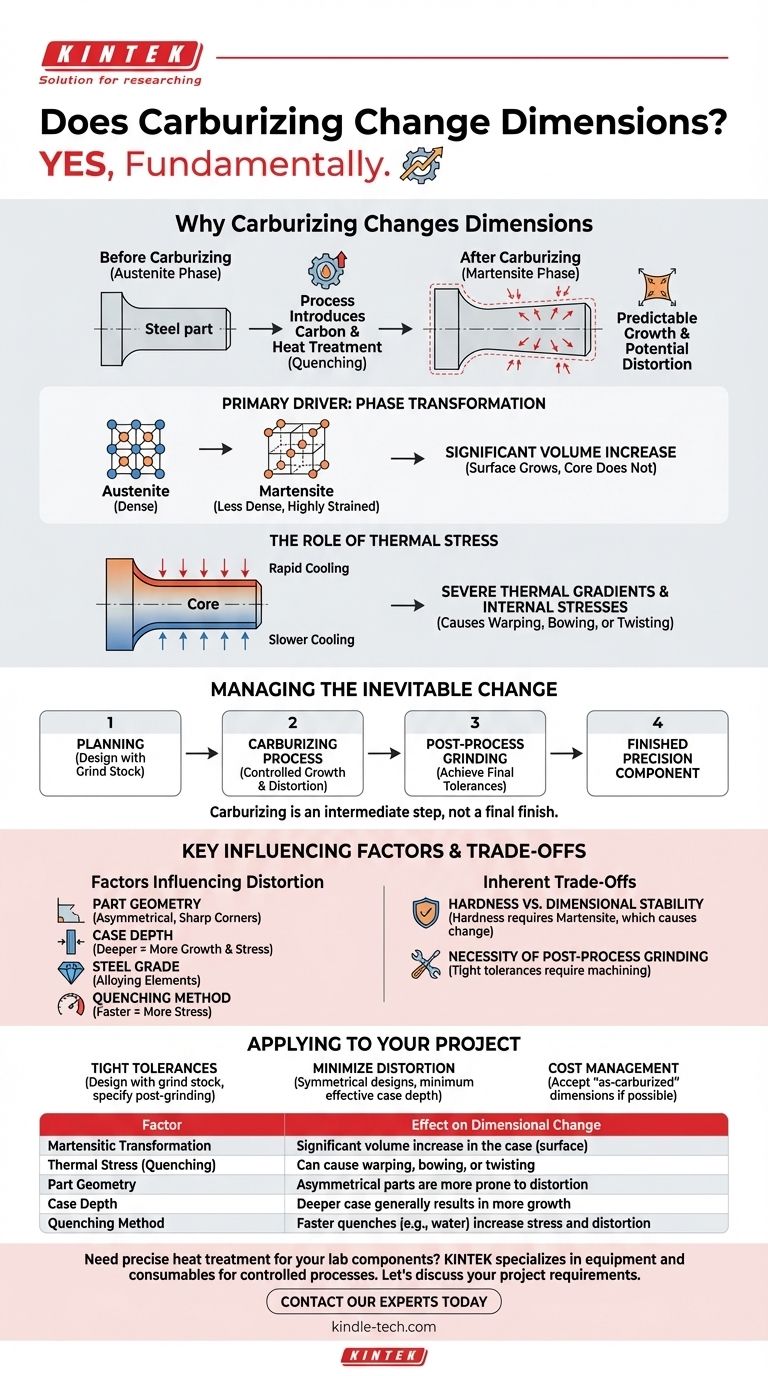

浸炭処理が寸法を変化させる理由

浸炭処理中の寸法および形状の変化は、単一の要因によって引き起こされるのではなく、化学的および熱的効果の組み合わせによって引き起こされます。これらの要因を理解することが、結果を予測し制御するための鍵となります。

主な要因:相変態

寸法の変化の最も重要な原因はマルテンサイト変態です。焼入れ中、高炭素鋼の表面(ケース)は急速に冷却され、オーステナイトと呼ばれる密な構造から、密度が低くひずみの大きいマルテンサイトと呼ばれる構造へと変化します。

このオーステナイトからマルテンサイトへの変化は、著しい体積増加を引き起こします。この変態は炭素が濃化されたケースでのみ発生するため、部品の表面は文字通り成長しますが、柔らかい低炭素のコアは成長しません。

熱応力の役割

焼入れに固有の急速な冷却は、深刻な熱勾配を生み出します。表面はコアよりもはるかに速く冷却・収縮するため、強力な内部応力が誘発されます。

これらの応力により、部品が反り、湾曲、またはねじれを生じる可能性があります。最終的な形状は、マルテンサイト生成による体積膨張と、冷却による熱収縮との戦いの結果です。

炭素吸収の影響

単に炭素原子が鉄の結晶格子に拡散するだけで、わずかな膨張が生じます。これは全体の成長に寄与しますが、焼入れ中のその後の相変態による体積増加に比べるとその影響はわずかです。

変化の予測と管理

寸法の変化は避けられませんが、その大きさや性質は制御可能です。「工程後の加工のために大きな材料代を見込む」という言及は、この変化の管理が製造プロセスにおける標準的な部分であることを強調しています。

歪みに影響を与える主な要因

- 部品の形状: 非対称な部品、または鋭い角や薄い部分を持つ部品は、単純で対称な形状の部品よりも反りやすいです。

- ケースの深さ: ケースが深いほど、一般的に寸法増大と内部応力が大きくなります。

- 鋼種: 鋼の特定の合金元素は、浸炭処理と焼入れの両方への反応に影響します。

- 焼入れ方法: 焼入れの速度と均一性は、熱応力と歪みのレベルに直接影響します。例えば、油焼入れは水焼入れよりも穏やかです。

固有のトレードオフ

浸炭処理を選択するということは、その結果を受け入れ、計画することを意味します。これは高精度部品の最終工程ではありません。

工程後研削の必要性

予測可能な寸法増大と歪みの可能性のため、厳しい公差を必要とする部品は浸炭処理後に機械加工されなければなりません。熱処理前に部品に意図的に特定の量の「研削代」を残し、後で除去します。

プロセス制御と最終形状

参考文献で指摘されているように、再現性のある結果を得るには「経験的に得られた経験」が必要です。熟練した熱処理業者はプロセスを制御して、一貫した寸法の増大と歪みの「量」を生み出すことはできますが、それを排除することはできません。この一貫性こそが、工程後機械加工を予測可能かつ効率的にするものです。

硬度と寸法安定性

浸炭処理の目的は、極めて硬い表面を作り出すことです。この硬度はマルテンサイトを生成することによって達成されますが、マルテンサイトこそが最も大きな寸法の変化を引き起こす変態です。片方なしで他方を得ることはできません。

これをプロジェクトに適用する方法

あなたの戦略は、設計プロセスの最初から寸法の変化を組み込む必要があります。

- 最終的な厳密な公差の達成が主な焦点である場合: すべての重要な表面に余分な材料(研削代)を持たせて部品を設計し、浸炭後の研削作業を指定します。

- 歪みの最小化が主な焦点である場合: 可能な限り対称な部品を設計し、鋭い内角を避け、用途に対して最小限の効果的なケース深さを指定します。

- 重要でない部品のコスト管理が主な焦点である場合: 「浸炭後の寸法」が部品の機能にとって許容可能かどうかを検討し、工程後研削の費用をなくします。

結局のところ、浸炭処理を最終仕上げではなく、中間的な製造ステップとして扱う必要があります。

要約表:

| 要因 | 寸法変化への影響 |

|---|---|

| マルテンサイト変態 | ケース(表面)の著しい体積増加 |

| 熱応力(焼入れ) | 反り、湾曲、またはねじれを引き起こす可能性がある |

| 部品の形状 | 非対称な部品は歪みやすい |

| ケースの深さ | ケースが深いほど、一般的に寸法増大が大きくなる |

| 焼入れ方法 | 焼入れが速いほど(例:水)、応力と歪みが増加する |

ラボ部品に精密な熱処理が必要ですか?

浸炭処理は耐摩耗性表面を作成するための強力なプロセスですが、結果として生じる寸法の変化を管理することが成功には不可欠です。KINTEKでは、制御された熱処理プロセスに必要なラボ機器と消耗品の提供を専門としています。当社の専門知識は、工程後研削の計画を立て、お客様の用途が要求する厳しい公差を達成するのに役立ちます。

お客様のプロジェクト要件について話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、熱処理部品がお客様の正確な仕様を満たしていることを確認してください。

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- 真空ろう付けと拡散接合の違いは何ですか?適切な接合プロセスの選択

- ガスノズルは、活性炉におけるエネルギーリサイクルをどのように促進しますか?活性炭製造の効率を高める

- アーク炉の温度範囲はどのくらいですか?高温鋼生産をマスターする

- 熱処理プロセスにおける炉冷(Furnace cooling)はどのように行われますか?制御された徐冷に関するガイド

- プラズマ窒化の時間は?スピードと精度を両立させるためのサイクル最適化

- 高温溶解炉を使用する産業上の意義は何ですか?金属接合のための1580℃の習得

- 高温炉はハロゲン化物固体電解質材料の熱処理をどのように促進しますか?

- 鋳鉄を溶解炉で溶解するために必要な消費電力は?鋳造工場の最適な効率を実現する