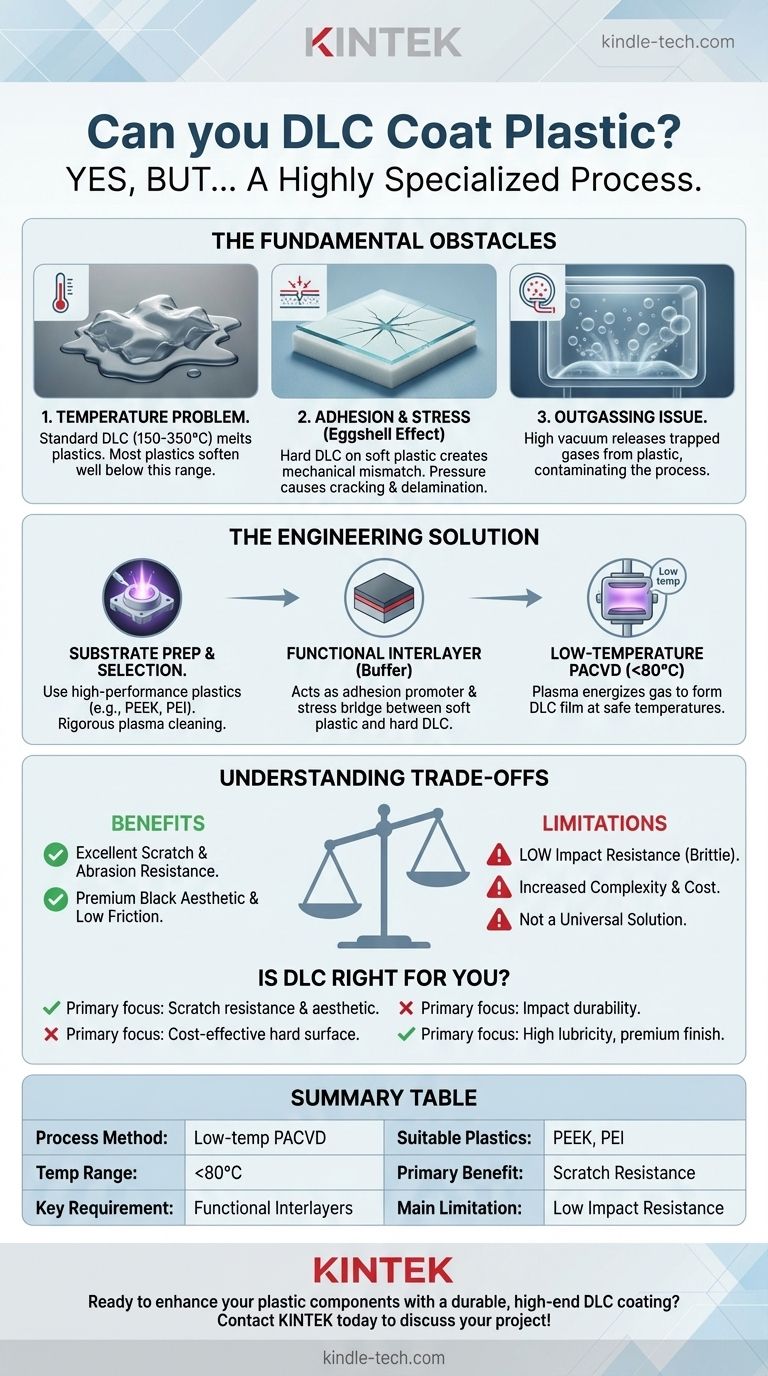

手短に言えば、はい、プラスチックにダイヤモンドライクカーボン(DLC)コーティングを施すことは可能ですが、これは非常に特殊なプロセスです。標準的なDLCの適用方法では、ほとんどのポリマー基板を溶融または著しく損傷させる高温を伴います。したがって、成功は、高度な低温成膜技術を使用すること、そしてコーティングが適切に接着するように特定の中間層を必要とすることに完全に依存しています。

DLCのような非常に硬く剛性の高いコーティングを、プラスチックのような柔らかく柔軟な材料に適用することは、根本的な工学的課題を提示します。解決策は標準的な手順ではなく、これら2つの材料クラス間の大きな違いを埋めるために特別に設計された洗練された低温プロセスにあります。

根本的な課題:材料のミスマッチ

金属へのDLC適用は、よく理解され、日常的に行われているプロセスです。プラスチックへの適用は、特殊なエンジニアリングで克服しなければならない3つの大きな障害をもたらします。

温度の問題

標準的なDLC成膜は、物理蒸着(PVD)であろうとプラズマ支援化学蒸着(PACVD)であろうと、多くの場合150°Cから350°C(300°Fから660°F)の温度で動作します。

アクリロニトリル・ブタジエン・スチレン(ABS)やポリカーボネート(PC)などの一般的なプラスチックのほとんどは、ガラス転移温度(軟化し始める点)がこの範囲よりもはるかに低いです。これらの温度にさらされると、変形したり、反ったり、さらには溶融したりします。

接着と応力の問題

DLCコーティングは非常に硬く剛性が高いのに対し、プラスチック基板は柔らかく柔軟です。これにより、深刻な機械的ミスマッチが生じます。

発泡パッドの上に薄いガラス板を置くことを想像してみてください。ガラスは硬いですが、圧力がかかると発泡体が変形し、すぐにガラスにひびが入ります。プラスチック上のDLCでも同じ「卵の殻効果」が発生します。さらに、2つの材料は温度変化によって非常に異なる速度で膨張・収縮するため、大きな内部応力が発生し、コーティングが剥離したり剥がれたりする可能性があります。

アウトガスの問題

DLC成膜プロセスは高真空チャンバー内で行われます。プラスチックが真空中に置かれると、材料内部から閉じ込められたガスや水分を放出する傾向があります。これはアウトガスとして知られる現象です。

このアウトガスは真空環境を汚染し、コーティングプロセスを妨げ、膜質の低下と極めて弱い接着につながります。

プラスチックへのDLCの実現方法

エンジニアは、プロセスを慎重に制御し、中間層を戦略的に追加することで、DLCとプラスチック間のミスマッチを解決します。これは単純なワンステップの適用ではなく、多段階の技術的ソリューションです。

低温PACVD

プラスチックコーティングの主要なイネーブラーは低温PACVDです。このプロセスでは、前駆体ガス(炭化水素など)がプラズマ場によって励起されます。

プラズマは、基板表面にDLC膜を形成するための化学反応に必要なエネルギーを提供します。エネルギーが高熱ではなくプラズマから供給されるため、プロセス全体の温度を80°C(175°F)未満に保つことができ、これは多くのプラスチックにとって安全な温度です。

中間層の重要な役割

DLCとプラスチックの直接結合は、信頼性を確保するには弱すぎたり、応力が高すぎたりすることがよくあります。これを解決するために、まず機能性中間層(または「バッファ層」)をプラスチック上に成膜します。

この層には2つの目的があります。後続のDLC膜に対する強力な接着促進剤として機能することと、その特性が柔らかいプラスチックと硬いカーボンとの間の橋渡しとなるように設計されていることです。DLCよりも柔軟でありながらプラスチックよりも剛性が高く、熱膨張や機械的屈曲による応力を管理するのに役立ちます。

基板の選択と準備

すべてのプラスチックがDLCコーティングに適しているわけではありません。最適な候補は、一般的にPEEKやPEI(Ultem)のような高性能エンジニアリングプラスチックであり、これらはより高い熱安定性と低いアウトガス率を持っています。

コーティング前には、プラスチック部品は厳密な前処理を受ける必要があり、多くの場合、真空チャンバー内でプラズマクリーニングステップを伴います。これにより、表面汚染物質が除去され、ポリマー表面が活性化され、中間層のより良い化学結合サイトが作成されます。

トレードオフの理解

技術的には可能ですが、プラスチックへのDLC適用には、理解することが不可欠な妥協が伴います。

性能は基板に依存する

プラスチック上のDLCコーティングは、鋼鉄上のDLCほど耐久性がありません。その主な利点は、表面に優れた耐擦傷性および耐摩耗性を提供することです。

しかし、耐衝撃性はほとんどありません。鋭い衝撃は下の柔らかいプラスチックをへこませ、硬いDLC層にひびが入り破損する原因となります。最終製品の性能は、下にあるプラスチックの機械的特性によって制限されます。

複雑さとコストの増加

特殊な装置、多段階プロセス(中間層、低温成膜)、および必要な専門知識により、プラスチックへのDLCコーティングは、標準的な金属コーティングよりも著しく複雑で高価になります。

これは一般的なサービスではありません。性能上の利点が大幅なコスト増を正当化する用途向けのハイエンドソリューションです。

普遍的な解決策ではない

このプロセスは、特定の種類のプラスチックおよび部品形状にのみ適用可能です。非常に深いまたは複雑な特徴を持つ部品は、均一にコーティングすることが難しい場合があります。成功は、特定のポリマー、部品の設計、およびコーティング提供者の能力に大きく依存します。

DLCはあなたのプラスチック部品に適した選択ですか?

この高度なプロセスがあなたに適しているかどうかを判断するには、あなたの主な目標を考慮してください。

- 主な焦点が最高の耐擦傷性と耐摩耗性である場合:DLCは利用可能な最良のソリューションの1つです。ただし、プラスチック基板が互換性があり、高コストが製品の価値と一致する場合に限ります。

- 主な焦点が耐衝撃性である場合:DLCは不適切な選択です。コーティングは脆く、柔らかい下地のプラスチックが衝撃で変形すると破損します。

- 主な焦点が費用対効果の高い硬質表面である場合:まず、特殊なUV硬化型ハードラッカーや、はるかに低コストで優れた耐擦傷性を提供する他のポリマーベースのコーティングなどの、よりシンプルな代替品を検討すべきです。

- 主な焦点が潤滑性の高いプレミアムな黒い外観である場合:DLCは滑らかで低摩擦のハイエンドな仕上がりを提供することに優れていますが、機械的なトレードオフが製品の実際の要求を満たしていることを確認してください。

最終的に、プラスチックへのDLCコーティングを成功させることは、材料科学、プロセス能力、および用途固有の要件の慎重なバランスを必要とする高度なエンジニアリングの決定です。

要約表:

| 主要な考慮事項 | 詳細 |

|---|---|

| プロセス方法 | 低温プラズマ支援化学蒸着(PACVD) |

| 温度範囲 | プラスチックの変形を防ぐため80°C(175°F)未満 |

| 主要な要件 | 接着と応力管理のための機能性中間層の使用 |

| 適切なプラスチック | PEEKやPEI(Ultem)などの高性能エンジニアリングプラスチック |

| 主な利点 | 優れた耐擦傷性と耐摩耗性、プレミアムな黒い仕上がり |

| 主な制限 | 低い耐衝撃性。性能はプラスチック基板によって制限される |

耐久性のあるハイエンドDLCコーティングでプラスチック部品を強化する準備はできていますか?

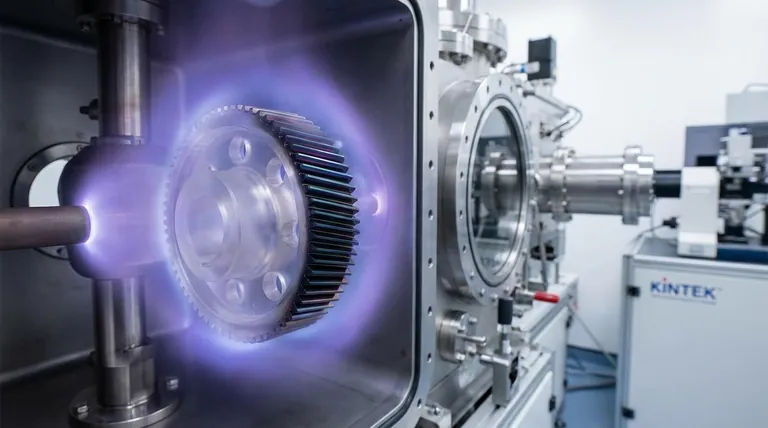

KINTEKでは、実験室および産業用途向けの特殊コーティングソリューションを含む、高度な実験装置と消耗品を専門としています。当社の低温成膜技術に関する専門知識は、お客様のプラスチック部品が優れた耐擦傷性とプレミアムな美観を提供する優れたDLCコーティングを受けることを保証します。

高性能ポリマーを扱っている場合でも、柔軟性と硬度の間のギャップを埋めるコーティングが必要な場合でも、KINTEKはお客様の特定のニーズを満たす技術と知識を持っています。

今すぐお問い合わせください お客様のプロジェクトについて話し合い、当社のDLCコーティングサービスがお客様の製品にどのように価値を付加できるかを発見してください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用途向けCVDダイヤモンド光学窓

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- PECVDにおける前駆体ガスとは?薄膜に適切な材料を選択するためのガイド

- DLCコーティングの硬度はどれくらいですか?硬度90 GPaまでの硬度で優れた耐摩耗性を実現

- 窒化ケイ素PECVDのプロセスとは?低温で高品質な成膜を実現

- PECVDで成膜された薄膜の利点とは?デバイスの信頼性を向上させる

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?

- PECVDプラズマの温度は何度ですか?低温・高品質薄膜堆積を実現する

- PECVDの動作原理とは?低温・高品質な薄膜堆積を実現

- PECVD装置はどのようにしてカーボンナノチューブの方向性成長を促進しますか?精密な垂直配向を実現する