冷間静水圧プレスの説明

目次

冷間静水圧プレス (CIP) の定義とプロセス

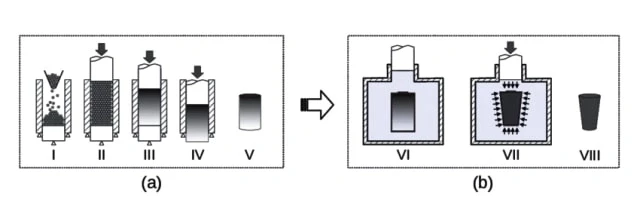

冷間静水圧プレス (CIP) は、粉末をエラストマー型に封入して圧縮する材料の加工方法です。このプロセスは、密閉された流体に加えられた圧力が大きさを変えることなく流体全体の全方向に伝達されるというパスカルの法則に基づいています。

CIPでは変形抵抗が低いエラストマー金型が使用されます。粉末を金型に封入し、液圧を均一に加えて金型を圧縮します。これにより、非常に緻密な固体が得られます。 CIPは、プラスチック、グラファイト、粉末冶金、セラミックス、スパッタリングターゲットなど、さまざまな材料に使用できます。

医療、航空宇宙、自動車などのさまざまな産業におけるCIPの応用

CIP は、さまざまな業界で幅広い用途に使用できます。

医療業界では、CIP は医療用途のコンポーネントの製造に使用されます。このプロセスは歪みを軽減し、精度を向上させ、空気の巻き込みや空隙のリスクを最小限に抑えるのに役立ちます。 CIP を使用して製造されたコンポーネントは、医療機器やインプラントに使用されます。

航空宇宙産業では、CIP は粉末を成形および圧縮して航空機や宇宙船で使用されるコンポーネントに使用されます。この方法により、部品の焼成時に高い完全性が確保され、歪みや亀裂がほとんど発生しません。 CIP は、他の方法ではプレスできないほど大きすぎて、焼結状態で高い精度を必要としない部品に特に役立ちます。

自動車産業では、CIP はさまざまな部品の製造に採用されています。このプロセスにより、粉末の均一な密度が達成され、高品質のコンポーネントが得られます。 CIPはエンジン部品、トランスミッション部品、サスペンション部品などに使用されています。

全体として、冷間静水圧プレス (CIP) は、粉末をさまざまなサイズや形状の部品に成形および圧縮するための貴重な方法です。医療、航空宇宙、自動車などの業界でのその用途は、製造プロセスにおけるその多用途性と重要性を浮き彫りにしています。

一軸プレスと冷間静水圧プレスの比較

一軸プレスとCIPの工程と用途の違い

一軸プレスと冷間静水圧プレス (CIP) は両方とも、粉末サンプルを圧縮するための方法です。一軸プレスには、1 つの軸に沿って、通常は上または下に力を加えることが含まれます。円柱や正方形など、寸法が決まった単純な形状をプレスするのに使用します。一軸プレスには金型と油圧プレスが必要なため、比較的安価なプロセスとなります。ただし、制限もあります。まず、プレス面に近い粉末は遠くにある粉末よりも圧縮されるため、アスペクト比が短いサンプルに適しています。次に、単純な形状にしか使用できません。

一方、冷間静水圧プレスとしても知られる CIP は、粉末要件と一般的なプロセス ステップの点で一軸プレスに似ています。ただし、大きな違いがあります。 CIP では、圧縮は静水圧条件下で発生します。これは、圧力が全方向に均等に伝達されることを意味します。これにより、ダイ壁の摩擦が軽減または排除されます。さらに、CIP では、硬い金型の代わりにエラストマー金型を使用します。粉末を柔軟な型に入れて密封し、圧力容器内の液体を介して圧力を加えます。 CIP は、高温で実行される熱間静水圧プレス (HIP) とは異なることに注意することが重要です。

一軸プレスの限界

一軸プレスは、小さな形状や高い生産率に適しています。特に大きなアスペクト比(3:1 を超える)では、ダイの壁の摩擦により、不均一な密度が発生する可能性があります。そのため、均一な特性や形状制御を実現するには不向きな場合があります。

CIP の利点と制限

CIP は一軸プレスに比べて処理速度が遅くなりますが、形状とサイズの点でより多用途性が得られます。これを使用して、小さい形状でも大きい形状でも、単純な形状でも複雑な形状でも作成できます。 CIP で達成される均一なグリーン密度により、焼結中のより均一な収縮が可能になります。これは、良好な形状制御と均一な特性にとって重要です。一軸プレスとは異なり、CIP はワックスバインダーを必要としないため、脱ワックス操作が不要になります。

CIP では低コストのエラストマー工具が使用されますが、厳密な公差は、高精度のスチール マンドレルに押し付けられた表面でのみ得られます。エラストマー工具と接触する表面は、厳しい公差と良好な表面仕上げのために後加工が必要な場合があります。

静水圧プレス法の比較

一軸プレスと CIP を比較すると、CIP にいくつかの利点があることが明らかです。

- より均一な製品特性、より高い均質性、および完成品寸法のより正確な制御。

- 完成品の形状やサイズの自由度が高まります。

- より長いアスペクト比が可能となり、長くて薄いペレットの製造が可能になります。

- 粉末の圧縮が改善され、密度が向上します。

- さまざまな特性や形状の材料を加工する能力。

- サイクルタイムが短縮され、生産性が向上します。

CIP では、サンプルは一軸プレスを使用して所定の形状に予備成形することも、ほぼあらゆる形状に対応できる柔軟な金型に配置することもできます。次にサンプルは作動油チャンバーに入れられ、高圧がかかります。全方向から均一に圧力をかけるため、一軸プレスに比べて圧縮率が高く、大型サンプルの作製に適しています。 CIP の利点は、均一な密度と形状を備えた複雑なサンプルを生成できることにあります。ただし、CIP は必要な設備や材料の関係で、一軸プレスと比較して高価なプロセスになる可能性があることに注意してください。

冷間静水圧プレスと一軸プレスの主な利点

CIPの均一性と精度

冷間静水圧プレス (CIP) には、均一性と精度の点で一軸プレスに比べていくつかの利点があります。 CIP では、金型の表面全体に均一に圧力がかかるため、一軸プレスと比較して密度がより均一になります。 CIP ではダイウォールの摩擦がないため、冷間プレス部品で発生する可能性のある密度分布の問題が解消されます。 CIP におけるダイウォール潤滑剤の除去により、より高いプレス密度が可能になり、最終焼結中の潤滑剤除去に関連する問題も解消されます。さらに、CIP により、圧縮前にルースパウダーから空気を排出できるため、密度が向上し、より均一になります。

形状とサイズの柔軟性

CIP は、一軸プレスと比較して、最終製品の形状とサイズの自由度が高くなります。一軸プレスは寸法が固定された単純な形状に限定されますが、CIP はより複雑な形状を圧縮するために使用できます。 CIP における均一な圧縮圧力により、部品の断面と高さの比が制限されないため、より長いアスペクト比と長くて薄いペレットの製造が可能になります。この形状とサイズの柔軟性により、より多様な用途が可能になり、特定の設計要件を持つ部品の製造が可能になります。

粉末の圧縮と緻密化の向上

CIP は粉末の圧縮を改善し、一軸プレスと比較して密度の向上につながります。 CIP における均一な圧縮圧力により、焼結中の収縮がより均一になり、最終製品の形状制御が向上し、特性が均一になります。 CIP で達成される均一なグリーン密度は、より安定した予測可能な焼結挙動を提供します。これは、望ましい製品特性を達成するために不可欠です。

さまざまな材質・形状の加工が可能

CIPは一軸プレスとは異なる特性や形状の材料を加工することができます。小さいものから大きいものまで、単純な形状にも複雑な形状にも適しています。 CIP を使用すると、脆い粉末や微細な粉末を圧縮することができ、密度が向上し、圧縮欠陥が比較的少なくなります。このため、CIP は、材料特性や複雑な形状が重要な要素となる用途にとって理想的な選択肢となります。

サイクルタイムの短縮と生産性の向上

CIP は一軸プレスよりも遅いかもしれませんが、サイクル タイムの短縮という点で生産性が向上します。 CIP における均一な圧縮圧力により、より高速かつ効率的な処理が可能になり、生産性が向上します。これは、サイクル時間の短縮が重要な要素である大量生産の場合に特に有益です。

結論として、冷間静水圧プレス (CIP) には、均一性と精度、形状とサイズの柔軟性、粉末の圧縮と緻密化の向上、さまざまな材料と形状の加工能力、サイクル タイムの短縮と生産性の向上など、一軸プレスと比較していくつかの利点があります。これらの利点により、CIP はさまざまな業界で粉末サンプルを圧縮するための好ましい方法となっています。

研究室環境におけるベンチトップ CIP の利点

ベンチトップ CIP の費用対効果

研究室環境でベンチトップ型工業用オーブンを使用すると、大幅なコスト削減が可能になります。これらの小型オーブンは、大型の直立型オーブンに比べてエネルギー効率が高く、少数のサンプルの熱処理に最適です。エネルギーの使用と無駄が少なくなり、運用コストが削減されます。さらに、ベンチトップ型工業用オーブンは設置面積が小さいため、研究室はスペースをより効率的に利用できます。

積み下ろしの効率化

卓上型工業用オーブンの利点の 1 つは、取り付けと取り外しが簡単であることです。これらのオーブンはそのサイズにより、必要に応じてラボ内での操作や位置変更が容易です。大量のバッチ負荷には対応できない場合がありますが、少数のサンプルを熱処理する研究室には最適です。この効率的な積み下ろしにより時間が節約され、全体的な生産性が向上します。

サイズ、重量、メンテナンスの面での利点

ベンチトップ CIP (冷間静水圧プレス) 装置は、実験室環境においていくつかの利点をもたらします。これらのベンチトップ システムは、ピストン スタイルのシステムと比較してチャンバー直径が大きく、5 倍軽量です。これにより、追加の大型プレス機が不要になり、コストとメンテナンスの必要性が軽減されます。さらに、ベンチトップ CIP 装置は静的 O リングを使用するため、O リングの寿命が長くなり、メンテナンスの必要性が軽減されます。

操作性と機動性の向上

ベンチトップ CIP 装置のもう 1 つの利点は、操作の容易さです。これらのシステムはユーザーフレンドリーに設計されており、専門家でなくても簡単に操作できます。さらに、ベンチトップ CIP 装置は機動性に優れているため、必要に応じてラボ間を移動するのが便利です。この機動性により柔軟性が向上し、ラボのワークフローを最適化できるようになります。

要約すると、ベンチトップ CIP 装置は研究室環境において多くの利点をもたらします。コスト効率が高く、積み降ろしの効率が高く、サイズ、重量、メンテナンスの面で利点があります。さらに、操作が簡単で機動性があるため、研究室にとって貴重なツールとなっています。ベンチトップ CIP 機器を利用することで、研究室は生産性を向上させ、コストを節約し、全体的なワークフローを強化できます。

研究室における CIP の応用

CIP が有益な状況

CIP (冷間静水圧加圧) には、実験室環境で次のような利点があります。

- コストの削減: ベンチトップ CIP は、ピストン式プレスなどの従来の方法と比較してコストを削減します。 5倍の軽さで、追加の重機は必要ありません。

- より高速なロードとアンロード: CIP により、サンプルのより高速なロードとアンロードが可能になり、研究室の効率が向上します。

- メンテナンスの削減: CIP では静的 O リングが使用されており、従来のプレスで使用されている動的 O リングと比較して寿命が長くなります。

- より広いスペースと可搬性: ベンチトップ CIP はラボ内で占めるスペースが少なく、必要に応じてラボ間を簡単に移動できます。

- 簡単な操作: CIP は操作が簡単なので、ラボ技術者が簡単に操作できます。

CIP の具体的な使用例の例

- 焼結前の高密度化: CIP を使用すると、焼結プロセスの前に材料の高密度化を実現できます。

- ペレットの崩壊の防止: ペレットが焼結前にバラバラになり続ける場合、CIP はその完全性を維持するのに役立ちます。

- 細長いアイテムのプレス: CIP は、直径 5 mm、長さ 100 mm のセラミックロッドなど、細長いアイテムのプレスに特に役立ちます。

- 不規則な形状のプレス: CIP は、ドーナツや長さに沿って寸法が変化する形状など、不規則な形状のプレスを処理できます。

CIP の使用例としては、長さ 100 mm で焼結される直径 5 mm のセラミック ロッドなど、長くて薄いものをプレスする場合があります。標準的な一軸ダイを使用すると、長さ方向に良好な圧縮が得られず、得られる製品は不安定になります。さらに、ダイスリーブは不当に長くなければなりません。ベンチトップ CIP は、長くて薄いアイテムの圧縮と安定性を向上させることで、これらの問題を解決します。

CIPプロセスの応用例

CIP は実験室で次のようなさまざまな用途に使用できます。

- ニアネットシェイプ処理: CIP は、特に高価な材料の場合、無駄を最小限に抑え、コストを削減するニアネットシェイプ処理として使用されます。

- 機械加工が難しい材料の成形: CIP は、機械加工が難しい材料の成形に有効なオプションであり、粉末加工がより適切なアプローチになります。

- 複雑な形状: CIP を使用すると、比較的安価で再利用可能な柔軟なツールを使用して複雑な形状を作成できます。

- 均一性と均質性の達成: CIP は、特定の機械的性能を達成するために均一な微細構造が必要な用途に有利です。

- マルチマテリアルまたは傾斜構造: CIP は、従来の接合技術が適切でない場合に使用され、ソリッドステート接合プロセスを提供します。

CIP は当初、単純な形状やプリフォームに使用されていましたが、最近の進歩により、高価値分野での用途が拡大しています。自動車、航空宇宙、発電、防衛産業は、コンロッド、回生冷却推力室、原子炉部品、ミサイル弾頭ケーシングなどのさまざまなコンポーネントに CIP を利用しています。

要約すると、CIP は、コスト削減、プロセスの高速化、複雑な形状の処理能力など、研究室に多くのメリットをもたらします。その用途は、ニアネットシェイプ加工から均一性の実現、複数材料の接合まで多岐にわたります。最近の進歩により、CIP はさまざまな業界で高性能金属部品として人気が高まっています。

冷間静水圧プレスのウェットバッグと金型

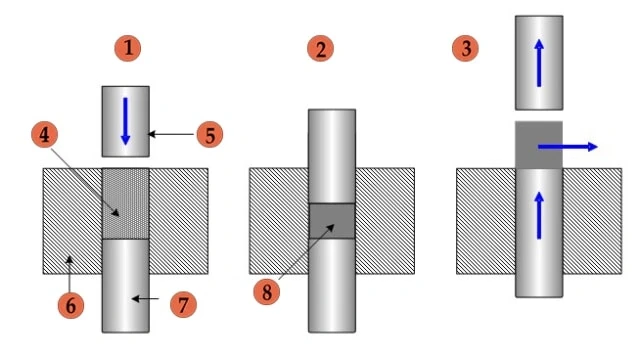

「ウェットバッグ」プレスの説明

冷間静水圧プレス (CIP) は、原料粉末を固体の塊に圧縮するために使用される一般的な方法です。 CIP 内の技術の 1 つは、ウェットバッグ プレスとして知られています。このプロセスでは、粉末はゴムまたはエラストマーで作られた柔軟な型に充填されます。次に、金型をしっかりと密閉し、圧力容器内の水 (場合によっては他の液体) に浸します。等静圧が金型の外面に適用され、粉末が圧縮されて固体の塊になります。

ウェットバッグ技術により、最大 1 トンのタングステンインゴットのプレスや、より複雑なコンポーネントの圧縮が可能になります。他のタイプの冷間静水圧プレスほど一般的ではありませんが、世界中で 3,000 台を超える湿式バッグ プレスが使用されています。これらのウェットバッグには、直径 50 mm の小さなものから 2000 mm の大きなものまで、さまざまなサイズがあります。

ウェットバッグプロセスは比較的時間がかかり、材料の処理には 5 ~ 30 分かかります。ただし、大容量ポンプとローディング機構の進歩により、プロセスのスピードアップが可能になりました。

CIP用バッグとモールドのオプション

冷間静水圧プレスでのウェットバッグプレスに関しては、使用できるバッグと金型にはさまざまなオプションがあります。ラテックスバルーンや実験用手袋などの薄くて柔軟な素材は、より単純な用途に利用できます。これらの材料は高圧に耐えることができ、圧力下でも大きな歪みや伸びがありません。

より複雑な形状や大量生産の場合は、カスタム ラテックス金型を使用できます。これらの型は、プレスされる対象物に必要な形状を提供します。高圧に耐え、プレスプロセス中に望ましい形状を維持できるように設計されています。

バッグまたは金型の選択は、プレス操作の特定の要件によって異なります。使用する適切なバッグや型を決定する際には、対象物の形状、生産量、望ましい結果などの要素がすべて影響します。

要約すると、ウェットバッグ プレスは、粉末を柔軟な型に充填し、しっかりと密閉し、圧力流体に浸す冷間静水圧プレス内の技術です。次に、等方圧を適用して粉末を固体の塊に圧縮します。シンプルなラテックスバルーンからカスタムラテックスモールドまで、バッグとモールドのさまざまなオプションを利用して、さまざまなプレスニーズに対応できます。

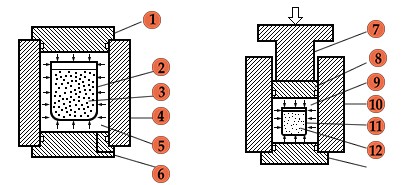

卓上冷間静水圧プレスの標準操作手順

CIPを始める前の準備

ベンチトップ冷間静水圧プレス (CIP) の操作を開始する前に、装置が適切に動作していることを確認することが重要です。 O リングが良好な状態にあり、CIP に汚れがなく、破片がないことを確認します。さらに、こぼれた油を拭き取り、きれいな作業スペースを作るためにペーパータオルを手元に用意してください。

ベンチトップ CIP を操作するための段階的な手順

押したい部分を準備します。作業を進める前に、すべての部品が清潔で乾燥していることが重要です。

部品をゴム袋に入れ、真空ポンプで余分な空気を抜きます。袋が密閉されたら、CIP のオイルで満たされたチャンバーに慎重に入れます。

チャンバー内のオイルレベルをチェックし、正しいレベルであることを確認します。 CIP を閉じてプレス サイクルを開始します。

CIP を目的の圧力まで徐々に加圧します。この圧力は 40,000 psi に達する場合もあります。

CIP を所定の圧力で一定時間 (通常は 30 秒から 5 分間) 保持します。サンプルのサイズが小さくなるにつれて、圧力がわずかに低下するのが通常です。ただし、圧力が大幅に低下した場合は、プロセスを停止し、再開する前に O リングとアセンブリを確認してください。

加圧サイクルが完了したら、ポンプのバルブを開いて圧力を解放します。 CIP を開いてサンプルを回収する前に、圧力がゼロになるまで待ちます。

パーツをオイルから取り出し、余分なオイルを乾燥させます。油がサンプルにつかないように注意してください。部品に欠陥や異常がないか検査します。

その後、冷間静水圧プレスを拭き、O リングの状態を確認します。機器は適切に保管し、次回の使用に備えてください。

手術後の手順と確認

ベンチトップ冷間静水圧プレスを使用するたびに、操作後の手順とチェックを行うことが重要です。これらには、部品に欠陥や異常がないか検査すること、CIP が清潔で油の流出がないことを確認すること、O リングの状態をチェックすることが含まれます。機器の適切なメンテナンスと保管は、機器の寿命と最適なパフォーマンスを確保するのに役立ちます。

冷間静水圧プレス (CIP) は、冷間静水圧プレスや同様の方法などの技術を使用して、非常に高い圧力を加えるプロセスです。製品の滅菌や粉末の冷間圧縮によく使用されます。冷間静水圧プレスは、ウレタン、ゴム、ポリ塩化ビニルなどのエラストマー材料で作られた金型を使用して、室温で実行されます。このプロセスで使用される流体は通常油または水で、圧力の範囲は 60,000 lbs/in2 (400 MPa) ~ 150,000 lbs/in2 (1000 MPa) です。ただし、このプロセスでは柔軟な金型を使用するため、幾何学的精度が低くなる可能性があることに注意することが重要です。粉末はまず冷間静水圧プレスによって均一に圧縮され、次に従来の方法で焼結されて目的の部品が製造されます。

この製品に興味がある場合は、当社の Web サイトを参照してください: https://kindle-tech.com/product-categories/isostatic-press 。当社は、お客様のニーズがそれぞれ異なることを理解しています。したがって、当社はお客様の特定の要件を満たす柔軟なカスタマイズ サービスを提供します。機器の仕様、機能、デザインなど、お客様のご要望に合わせてカスタマイズいたします。当社の専任チームはお客様と緊密に連携して、カスタマイズされたソリューションがお客様の実験ニーズを完全に満たすことを保証します。

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- kbrペレットプレス 2t