ターゲット製造

製造方法

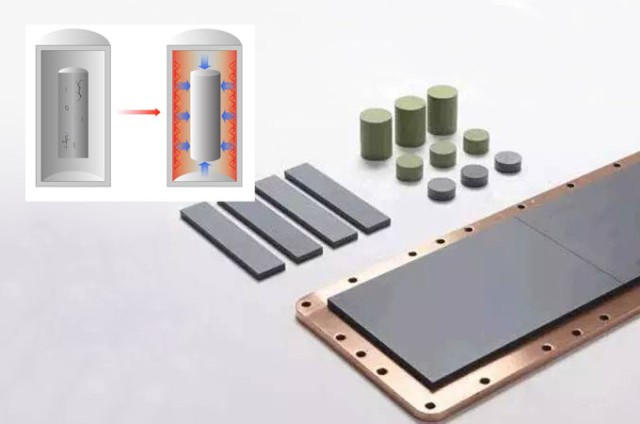

スパッタリングターゲットシートおよびチューブは、特定の材料系に合わせた従来の方法で製造される。これらの方法には、鋳造、圧延、機械加工を含むさまざまな技術が含まれ、材料の特性と希望するターゲットの仕様に基づいて選択される。例えば、タングステンやモリブデンのような融点の高い材料は、必要な密度と均質性を得るために粉末冶金のような特殊なプロセスを必要とすることが多い。

一般的に2つ以上の異なる材料からなる複合材料の場合、製造工程はより複雑になります。粉末冶金という汎用性の高い方法が、これらの材料を凝集構造に結合させるために頻繁に採用されている。このプロセスにはいくつかの段階がある。まず原料をブレンドして均質な混合粉末にし、これを高圧下で目的の形状に圧縮する。圧縮された形状はその後、粒子間の結合を達成するために高温で焼結され、高密度で均一なターゲットが得られます。

さらに高いレベルの純度と制御が必要な材料には、真空アーク溶解や電子ビーム溶解などの高度な技術が利用される。これらの方法は、ターゲットの純度を高めるだけでなく、最適なスパッタリング性能を達成するために重要な微細構造も精製する。したがって、製造方法の選択は、スパッタリングターゲットの最終的な品質と性能を決定する重要な要素である。

精製技術

超高純度スパッタリングターゲットを実現するには、不純物の除去が最も重要である。このプロセスは、高真空システムでの電子ビーム溶解と反応性塩での浸出の2つの主要な方法によって達成することができる。それぞれの方法には独自の利点があり、さまざまな種類の材料や製造要件に適しています。

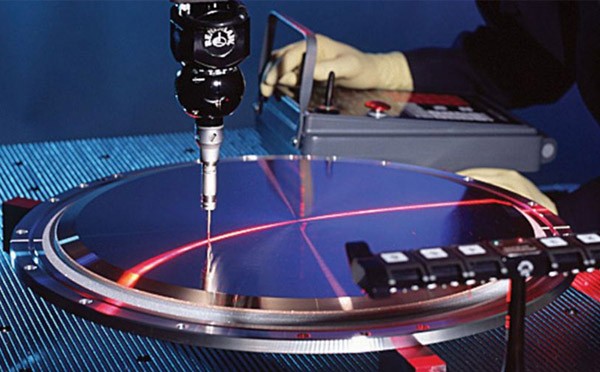

電子ビーム溶解

電子ビーム溶解(EBM)は高真空条件下で行われるため、大気ガスによる汚染のリスクが最小限に抑えられます。このプロセスでは、集束した電子ビームをターゲット材料に照射し、溶融させてから凝固させます。この方法は、電子ビームによって発生する高熱が容易に融点を超えるため、融点の高い材料に特に効果的である。高真空環境では、残留ガスが確実に排出され、材料がさらに純化される。

反応性塩の浸出

一方、リーチングでは、反応性塩の浴中にターゲット材料を浸します。これらの塩は選択的に不純物と反応して溶解し、純粋な材料を残します。この技法は、高温に敏感な材料や、より制御された精製プロセスを必要とする材料によく使用される。塩の選択と浸出工程の期間は、最終製品の純度を大きく左右する重要な要素である。

どちらの方法も超高純度スパッタリングターゲットの製造工程に不可欠な要素であり、最終製品が高性能アプリケーションに必要な厳しい純度要件を満たすことを保証します。

バッキングプレート/チューブ、はんだ付け、拡散接合

バッキングプレートはスパッタリングターゲットの性能において重要な役割を果たし、低抵抗率、高透磁率、良好な熱伝導性などの特性が必要とされます。これらの特性は、スパッタリングプロセス中の効率的なエネルギー伝達と最適な磁場分布を確保するために不可欠である。

これらのバッキングプレートにターゲットを取り付けるには、主にはんだ付けと拡散接合の2つの技術が用いられる。はんだ付け は、ターゲットやバッキングプレートの材料よりも融点の低い金属フィラーを使用する。この方法では、接合強度と熱特性を正確に制御できるため、特定の熱管理が必要な用途に適している。

対照的に拡散接合 は、材料の溶融を伴わない固体接合プロセスである。その代わりに、ターゲットとバッキングプレートの間に強固な金属結合を形成するために、高い圧力と温度を加えることに依存する。この技術は、熱損傷を最小限に抑え、強固な接合を保証するため、高温用途や高温にさらされると劣化する可能性のある材料に特に有利です。

はんだ付けと拡散接合のどちらを選択するかは、多くの場合、ターゲットとバッキングプレートの材料特性、動作条件、希望する接合特性など、アプリケーションの具体的な要件によって決まります。どちらの方法も、ターゲットとバッキングプレートをうまく統合し、スパッタリングプロセスの寿命と効率を確保するために不可欠である。

スパッタリングターゲットの均一性と膜質

巨視的および微視的考察

スパッタリングターゲットの均一性は、単に望ましい属性というだけでなく、成膜品質に直接影響する重要な要素である。この均一性は、巨視的特性と微視的特性の組み合わせに影響され、それぞれがスパッタリング速度と成膜プロセス全体を決定する上で重要な役割を果たす。

巨視的要因

- 気孔率: ターゲット材料内に気孔が存在すると、スパッタリングプロセスに一貫性がなくなる。気孔は障壁として機能し、ターゲットから基板への原子の均一な流れを妨げる。その結果、膜厚や組成が不均一になり、最終製品の性能に悪影響を及ぼす。

- 粒径: ターゲット材料内の結晶粒の大きさも、均一性に影響を与える巨視的な要因のひとつである。粒径が大きいと、材料除去プロセスがターゲット表面全体で一貫しなくなるため、スパッタリング速度が不均一になる可能性があります。

微視的要因:

- 結晶方位: 微視的レベルでは、ターゲット材料内の結晶粒の方位が重要な役割を果たします。結晶方位が異なるとスパッタリング速度が変化し、これは優先スパッタリングとして知られる現象である。これにより、膜の組成や構造に局所的なばらつきが生じ、全体的な品質や性能に影響を及ぼす可能性がある。

巨視的要因と微視的要因の両方を注意深く制御することで、メーカーはより均一なスパッタリングプロセスを確保することができ、安定した特性を持つ高品質のフィルムにつながります。

ポロシティとボイド

ポロシティとボイドは、製造プロセスのさまざまな段階で発生する可能性のある重要な欠陥で、スパッタリング速度の均一性と成膜全体の品質に大きな影響を与えます。こうした欠陥は、鋳造、粉末冶金、さらには高温プロセスによって微細構造の不整合が生じる精製段階など、従来の製造方法に内在する限界に起因することが多い。

例えば粉末冶金では、金属粉末を固化させる際、焼結プロセスが完全に制御されていないと、微細な空隙が残ることがある。同様に、鋳造の際にも、特に融点の高い材料では、溶融金属の粘性によって気体の抜けが妨げられるため、気体の巻き込みによって空隙が生じることがある。このような空隙や気孔は、クラック発生の優先的な場所として機能し、スパッタリング速度の不均一や膜質の低下を招く。

さらに、気孔や空隙の存在はターゲット材料の熱伝導率や電気伝導率にも影響を及ぼし、スパッタリングプロセスをさらに複雑にする。例えば、空隙率の高い領域は、密度の高い領域と比較してスパッタリング速度が異なる場合があり、膜厚や組成にばらつきが生じる。この不均一性は、半導体製造のように正確な膜特性が重要な用途で特に問題となる。

優先スパッタリングと結晶粒形態

結晶方位が異なるとスパッタリング速度が変化する。優先スパッタリング.この選択的侵食は結晶粒の形態 とサイズ これは、採用される製造プロセスによって直接影響を受ける。

例えば物理蒸着(PVD) 技術では、スパッタ膜の均一性はターゲット材料の均一性に大きく依存します。そのため粒構造 は、スパッタリング効率と成膜品質を決定する上で重要な役割を果たす。例えば、特定の方位を持つ結晶粒は侵食が速く、不均一なスパッタリングにつながり、成膜の完全性を損なう可能性がある。

製造プロセス粉末冶金 や熱間静水圧プレス(HIP)などの製造工程は、ターゲット材料の結晶粒構造の形成に大きく影響する。これらの工程は、ターゲットの密度や気孔率に影響を与えるだけでなく、最終的な結晶粒の形態を決定し、ひいてはスパッタリング挙動に影響を与える。したがって、これらの製造パラメーターを理解し制御することは、PVDスパッタリングターゲットの性能を最適化するために不可欠である。

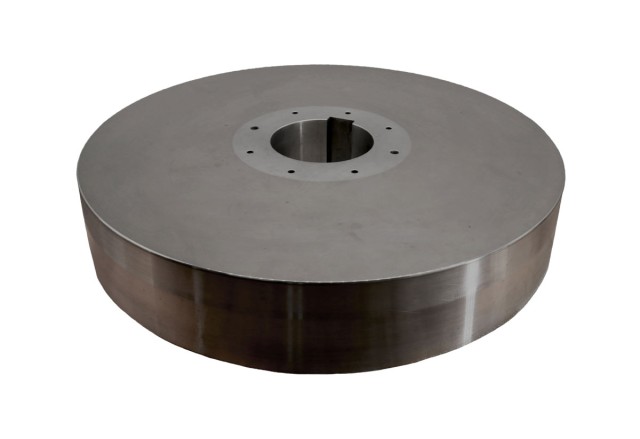

熱間静水圧プレス(HIP)と高圧熱処理(HPHT)

HIPアプリケーション

熱間静水圧プレス(HIP)は、特に鋳造や粉末冶金で製造される材料の高品質スパッタリングターゲットの製造において重要なプロセスです。HIPの主な機能は、これらの材料内の気孔や空隙をなくし、密度と均一性を高めることです。このプロセスでは、制御された環境下で材料を高圧・高温にさらすことで、材料を圧縮し、ほぼ完全な密度を達成させる。

気孔率の低減におけるHIPの重要性は、いくら強調してもしすぎることはない。さまざまな製造工程で生じる可能性のある空隙は、スパッタリング速度や形成される膜の全体的な品質に大きく影響する。HIPは、このような微細な空隙を除去することで、スパッタリングプロセス中のスパッタリングターゲットの挙動を均一にし、より安定した成膜を実現します。

さらに、HIPはスパッタリングターゲットの構造的完全性にも寄与する。HIPを施した材料は、強度や靭性の向上など、優れた機械的特性を示す。これは、スパッタリングターゲットの信頼性と寿命が最重要視される高性能用途において特に重要である。

まとめると、HIPはスパッタリングターゲットの製造に不可欠な技術であり、高密度、均一性、構造的完全性に対する厳しい要件を確実に満たすことができる。

HPHTの利点

高圧高温(HPHT)処理は、さまざまな材料システムの製造においていくつかの利点をもたらします。主な利点のひとつは、温度の均一性が向上することで、材料システム全体が一貫した熱条件にさらされるようになることです。この均一性は、最終製品の完全性と性能を維持するために極めて重要です。

HPHTはまた、材料の熱応力やクラックを防ぐために不可欠な冷却速度の制御も可能にします。冷却プロセスを正確に管理することで、メーカーは望ましい機械的特性を達成し、欠陥を最小限に抑えることができます。このレベルの制御は、わずかな欠陥でも品質や市場価値に大きな影響を与えるダイヤモンドのような高価値材料の生産において特に重要です。

さらに、HPHTはプロセス時間の再現性を容易にし、材料の各バッチが同一の条件で製造されることを保証します。この再現性は、一貫した製品の品質と性能を維持するために不可欠です。例えば、ダイヤモンド業界では、HPHTは、あまり魅力的でないダイヤモンドを、高品質の無色、ピンク、ブルー、カナリアイエローのダイヤモンドに変身させ、市場価値を大幅に高めることができます。

HPHTのプロセスでは、ダイヤモンドに高圧と高温をかけることで、色が改善されるだけでなく、透明度も高まります。このため、クラリティとカラーがダイヤモンドの品質を決定する重要な要素である宝飾業界では、HPHTダイヤモンドが非常に好まれます。HPHT処理とCVD(Chemical Vapor Deposition:化学的気相成長)ダイヤモンドの間にはいくつかの違いがありますが、HPHT処理はCVDダイヤモンドの仕上げを向上させ、高品質の基準を満たすようにするためによく用いられます。

まとめると、HPHT処理には、高品質材料の製造に不可欠なさまざまな利点があります。改善された温度均一性、制御された冷却速度、再現可能なプロセス時間を提供するその能力は、様々な産業、特にダイヤモンドのような高価値材料の製造において、貴重な技術となっています。

カニューレ型HIPと拡散接合

カニューレ式熱間静水圧プレス(HIP)と拡散接合技術は、複雑な形状を製造し、ターゲットとバッキングプレート間の強固な接合を確保するために不可欠です。これらの方法は、耐食性や耐摩耗性などの優れた特性が要求される高級素材を扱う場合に特に有利であり、コスト効率を最適化するために経済的な基材に適用されることがよくあります。

HIPは、1つのプロセスサイクル内で複数の拡散接合を促進することができるため、複雑な製造ニーズに対する汎用的で効率的なソリューションとなる。この技術は、ニッケル、コバルト、タングステン、チタン、モリブデン、アルミニウム、銅、鉄系合金などの金属や、セラミック、ガラス、金属間化合物、高性能プラスチックなど、幅広い材料に適合する。

このプロセスでは、通常アルゴンを使用して不活性ガスの純度を厳しく管理し、顧客、軍、業界の仕様に適合するか、それを上回るようにします。再現性のある自動化されたHIPサイクルは、お客様のニーズに合わせてカスタマイズされ、最初から最後までコンポーネントのトレーサビリティを保証します。さらに、新しい材料や合金のHIP処理にも技術サポートが提供され、HIPサイクルと材料仕様との互換性を確保しながら、さまざまなツーリング要件に適応可能です。

カニューレHIPと拡散接合を活用することで、メーカーは強力で信頼性の高い接合を実現できるだけでなく、他の方法では困難な複雑な形状の製造も可能になります。この汎用性と精度により、これらの技術は高品質のスパッタリングターゲットの製造に不可欠なものとなっている。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 熱水合成用高圧実験室オートクレーブ反応器

- ポータブルデジタルディスプレイ自動実験室滅菌器ラボオートクレーブ滅菌圧力用

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 高エネルギー振動ボールミル(実験用)