蛍光X線ペレタイジングにおける希釈率の重要性

希釈率とは?

希釈率とは、XRFペレットを作成する際に使用する希釈液と試料物質の比率のことです。XRFペレットを作成する際に使用する希釈液の割合のことです。 希釈液は、試料がペレット全体に均等に分散され、分析時にかかる圧力に耐えられる強度を確保するために重要です。

最適なバランスを見つける

正確で信頼できる結果を得るためには、試料と希釈剤の最適なバランスを見つけることが重要です。希釈液が多すぎると感度と精度が低下し、少なすぎると精度と再現性が損なわれます。XRFペレタイジングにおける希釈比の重要性は、分析から得られるデータの質に直接影響するため、強調しすぎることはありません。

試料希釈比の重要性

XRFペレタイジングで使用する希釈液の量は、分析に誤差が生じないように、すべてのサンプルで一定でなければなりません。研究者や科学者は、使用する適切な希釈比を決定する際に、サンプルの特性と分析技術特有の要件を慎重に考慮する必要があります。典型的なサンプルの希釈比率は、バインダーとサンプルの比率が20/30%です。

過希釈または過少希釈のリスク

試料を希釈しすぎると感度が低下し、精度と正確性が低下します。一方、試料の希釈が不十分な場合、ペレットが弱くなり、分光計が破損したり、試料が破壊されたりする可能性があります。

まとめ

まとめると、希釈比はXRFペレタイジングにおいて重要な役割を果たします。試料と希釈液の最適なバランスを見つけることは、正確で信頼できる結果を得るために非常に重要です。研究者や科学者は、使用する適切な希釈比を決定する際に、サンプルの特性と分析技術特有の要件を慎重に考慮する必要があります。しかし、適切なアプローチと細部への配慮があれば、蛍光X線分析によって、さまざまな材料の化学組成に関する貴重な洞察を得ることができ、さまざまな科学分野にとって不可欠なツールとなります。

最適なバインダーと試料の比率

正確で精密な結果を得るためには、XRFペレットの調製においてバインダーと試料の最適な比率のバランスが不可欠です。バインダーが多すぎるとバックグラウンドノイズが増加し、少なすぎるとペレットの凝集力が低下します。試料とバインダーの比率は、ペレットの均質性と安定性にも影響します。

適切な希釈比の選択

正しい希釈比は、試料とバインダーの均質な混合を維持しながら、蛍光X線分析に必要な強い圧力に耐えるペレットの強度を保証します。最適な比率は、サンプルの種類、バインダーの種類と量、分析方法など、さまざまな要因によって異なります。各試料の種類に最適な比率を特定するためには、使用した希釈比率を記録しておくことが極めて重要です。

最適比率に影響する要因

最適な結合剤/試料比率にはいくつかの要因が影響します。例えば、分析するサンプルの種類は、最適な比率を決定する上で重要な役割を果たします。サンプルの特性によっては、他のサンプルよりも多くのバインダーを必要とする場合があります。

使用するバインダーの種類と量も最適な比率に影響します。バインダーによっては、望ましい結果を得るために、他のものより高い濃度を必要とする場合があります。

最適比率を決定する方法

最適な比率を決定するには、試行錯誤、統計分析、ソフトウェアによる最適化など、いくつかの方法がある。試行錯誤では、様々な比率をテストして最適な比率を決定する。この方法は時間がかかるが、サンプル数が少ない場合には効果的である。

統計分析では、データを分析して結果の傾向やパターンを特定する。この方法はサンプル数が多い場合に有効ですが、より多くのリソースと専門知識が必要になります。

ソフトウェアによる最適化 ソフトウェアによる最適化では、専用のソフトウェアを使用し、様々な入力に基づいて最適な比率を特定します。この方法は、サンプルサイズが大きい場合に有効で、使用も比較的簡単です。

結論

結論として、XRFペレット調製において、バインダーと試料の最適なバランスを見つけることは、信頼性の高い正確な分析結果を得るために非常に重要です。適切な希釈比率を選択し、最適比率に影響する要因を理解することは、望ましい結果を得るために不可欠である。最適な比率を決定するために使用される方法は、サンプルサイズ、利用可能なリソース、および専門知識のレベルによって異なります。

希釈不足または過剰のリスク

XRFペレットを調製する際、正確で精密な結果を得るためには、最適な希釈比率を見つけることが不可欠です。試料の希釈率が低いと正確な結果が得られず、一方、希釈率が高すぎると分析感度と精度が低下します。したがって、最適な希釈率を決定するためには、サンプル組成を考慮し、予備実験を行うことが極めて重要です。

希釈不足のリスク

サンプルの希釈が不十分な場合、分析対象物の濃度が高すぎて検出器に過負荷がかかり、正確な結果が得られないことがあります。その結果、検出器が飽和して蛍光X線シグナルが強くなりすぎ、不正確な結果につながる可能性があります。さらに、スペクトルの干渉を引き起こし、分析における偽陽性や偽陰性の原因となることもあります。

過剰希釈のリスク

サンプルを希釈しすぎると、分析対象物の濃度が低くなりすぎるため、分析感度と分析精度が低下する可能性があります。その結果、蛍光X線シグナルが弱くなり、分析感度が低下することがあります。さらに、バックグラウンドノイズが大きくなり、分析精度が低下することもある。また、希釈しすぎると目的の微量元素が失われ、分析が不完全または不正確になることがあります。

最適な希釈倍率

最適な希釈倍率は、サンプルマトリックスと分析対象物によって異なります。したがって、最適な希釈比を決定するためには、サンプル組成を考慮し、予備実験を行うことが極めて重要です。蛍光X線分析で正確で精密な結果を得るためには、適切な希釈比が不可欠です。データの質と分析の信頼性に影響する重要な要素です。したがって、推奨されるガイドラインと手順に従って、最適なバランスを達成し、希釈不足または過度のリスクを最小限に抑えることが不可欠です。

結論として、XRFペレタイジングでは希釈比が分析の精度と正確さを左右するため、非常に重要です。正確で精密な結果を得るためには、最適な希釈比を見つけることが不可欠です。試料の希釈率が低いと正確な結果が得られず、逆に過剰に希釈すると分析感度と精度が低下します。最適な希釈倍率は、サンプルマトリックスと分析対象物によって異なります。蛍光X線分析で正確で精密な結果を得るためには、適切な希釈比が不可欠です。データの質と分析の信頼性に影響を与える重要な要素です。

管理された希釈比を使用する利点

蛍光X線(XRF)分析で信頼性の高い結果を得るためには、正確なサンプル前処理が不可欠です。希釈はサンプル前処理の重要な側面であり、均一性と分析精度を確保するためにサンプルをマトリックス材料と混合します。使用するマトリックス材料の量に対するサンプル材料の量である希釈比は、正確な結果を得るために重要な役割を果たします。管理された希釈比を使用する利点は以下の通りです:

1.結果の正確性と再現性の向上

制御された希釈比を使用することにより、試料がマトリックス材料全体に適切に分散され、より正確で再現性の高い結果が得られます。これにより、試料とマトリックス物質の不均一な混合によって引き起こされる可能性のある、分析におけるエラーや不整合の可能性が減少します。

2.コンタミネーションのリスクを低減

コンタミネーションは、蛍光X線分析、特に微量元素の分析において重大な懸念事項です。制御された希釈比を使用することで、サンプルとマトリックス材料が適切に混合され、外部ソースからの汚染の可能性が低減されるため、汚染のリスクが低減されます。

3.試料の不均一性の影響を最小化

試料の不均一性は、蛍光X線分析から得られる結果にばらつきを生じさせます。制御された希釈比を使用することで、試料の不均一性の影響を最小限に抑えることができます。これは、試料がマトリックス材料全体に適切に分散され、試料のばらつきの影響が軽減されるためです。

4.ラボでの効率向上

管理された希釈比を使用することで、不正確な結果や一貫性のない結果による分析の繰り返しの必要性を減らし、ラボでの効率を改善することができます。これは時間とリソースの節約に役立ち、検査室の専門家は他の重要な作業に集中することができます。

結論として、XRFペレタイジングで管理された希釈比を使用することで、結果の精度と再現性の向上、汚染リスクの低減、ラボの効率改善など、多くの利点が得られます。希釈比のベストプラクティスに従うことで、ラボの専門家は、XRF分析が可能な限り正確で信頼できるものであることを保証することができます。

最適な希釈比の決定方法

蛍光X線(XRF)分析で正確で信頼性の高い結果を得るには、それぞれのサンプルタイプに最適な希釈比を決定することが重要です。以下に、最適な希釈率を決定するための手順を示します:

ステップ1: 変数を知る

最適な希釈倍率を決定するには、それに影響を与える変数を理解することが不可欠です。これらの変数には、試料物質の種類、粒度分布、使用する結合剤が含まれます。これらの変数を知ることで、サンプルの種類に適した希釈プロトコルを選択することができます。

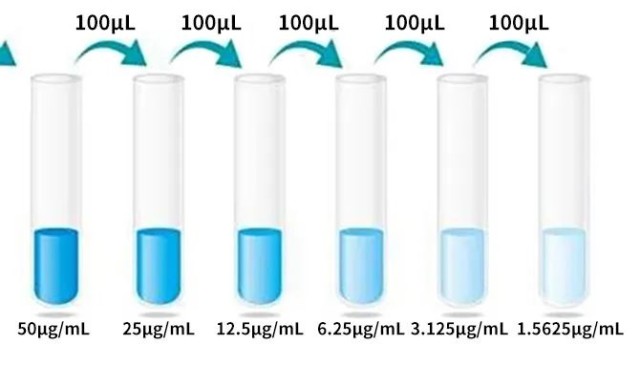

ステップ2:一連の実験の実施

最適な希釈比率を決定するには、異なる比率を用いた一連の実験を実施する必要があります。これには、試料と結合剤を異なる比率で混合し、蛍光X線分析用のペレットに押し固めることが含まれます。X線強度の変化を最小限に抑えるため、作成するペレットごとに試料の量と圧力を一定に保つことが重要です。

ステップ3: XRFデータの評価

実験を行った後、得られた蛍光X線データを評価します。バックグラウンドノイズが少なく、強いシグナルが得られる希釈比が最適と考えられます。ただし、最適な希釈比はサンプルの種類や分析要件によって異なる場合があることに注意することが重要です。

ステップ4:最適希釈比の選択

蛍光X線データの評価に基づいて、サンプルタイプに最適な希釈比を選択します。この希釈比によって、正確で再現性のある蛍光X線分析結果が得られるはずです。

以下の手順に従うことで、サンプルタイプに最適な希釈比を決定し、蛍光X線分析結果の正確性と再現性を確保することができます。可能な限り最良の結果を得るために、固有のサンプルタイプごとに適切な希釈プロトコルを確立することを忘れないでください。

希釈比を決定するための実験プロセス

XRFペレタイジングに最適な希釈比を見つけるには、実験プロセスを使用します。このプロセスには、与えられたサンプルに最適な希釈比を決定するための一連のステップが含まれます。以下は、実験プロセスに含まれるステップです:

ステップ1:試料の調製

最初のステップは、希釈率を変えた一連のサンプルを調製することである。サンプルは、特定のサンプルタイプに適したサンプル調製法を使用して調製する必要があります。例えば、プラスチックや繊維のような材料の場合、サイズを小さくするために破砕や粉砕が必要な場合があります。一方、液体カップに入った緩い粉末や顆粒の場合、サンプルは液体カップの中で「そのまま」分析することができます。

ステップ2:試料の試験

サンプルの準備ができたら、蛍光X線分析装置を使用して分析対象物の濃度を測定します。一連の検査は各サンプルに対して行われ、結果が記録されます。

ステップ3:結果の分析

検査後、結果を分析して最適な希釈率を決定する。最適な希釈比率とは、分析物の濃度が蛍光X線分析装置の検出可能範囲内にあることを確認しながら、最も正確で信頼性の高い結果が得られる比率です。

ステップ4:プロセスの繰り返し

最適な希釈比率は、検査するサンプルの種類や使用する蛍光X線分析装置によって異なることに注意することが重要です。したがって、新しいサンプルの種類と装置ごとにこの実験プロセスを実施することが不可欠です。

ステップ5:最適希釈比の使用

最適な希釈比が決まったら、そのサンプルタイプと装置に対して、今後のXRFペレタイジングプロセスで使用する必要があります。これにより、得られる結果が正確で信頼できるものになります。

結論として、XRFペレタイジングに最適な希釈比を決定することは、ラボ分析において正確で信頼性の高い結果を得るための重要なステップです。実験プロセスでは、希釈比を変えて一連のサンプルを調製し、蛍光X線分析装置を使用してテストし、結果を分析し、新しいサンプルタイプと装置ごとにプロセスを繰り返します。これらのステップに従うことで、ラボの専門家は、次のような分析から最良の結果を確実に得ることができます。蛍光X線分析.

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- XRDサンプルホルダー X線回折装置 粉末スライド