チタン合金へのCVDコーティングの紹介

プロセスの概要

チタン合金の化学蒸着(CVD)コーティングは、チタン合金の特性を大幅に向上させる高度な表面処理方法です。この高度な技術は、一連の高温、低圧プロセスを通して、気体状の化学前駆体をチタン合金の表面上の固体コーティングに変換することを含みます。CVDの基本原理は、気体状の前駆物質を固体状態に変換し、チタン基材に付着させて耐久性のある保護皮膜を形成することです。

CVDコーティングのプロセスは、いくつかの重要なステップに分けることができます:

-

前駆体の選択:目的のコーティングを形成するために使用される適切な化学前駆体を選択します。これらの前駆体は通常、コーティングに必要な元素を含むガスまたは混合ガスです。

-

ガス導入:選択した前駆体をCVDリアクターチャンバーに導入する。このステップは、最終的なコーティングの組成と品質を決定する重要なステップです。

-

表面媒介反応:前駆体が導入されると、チタン合金の表面で一連の化学反応が起こります。これらの反応は、リアクター内で維持される高温と低圧によって促進されます。

-

成膜:これらの表面媒介反応の結果、チタン合金の表面に固体皮膜が析出します。この膜は合金の特性を向上させる保護膜を形成します。

CVDプロセスにおける高温、低圧の条件は、コーティングの均一性と密着性を確保するために不可欠です。このような条件により、皮膜の厚さと組成を正確に制御することができ、耐摩耗性、耐食性、熱安定性を向上させるために重要な役割を果たします。

要約すると、チタン合金のCVDコーティングは、高温、低圧条件を利用して、ガス状の前駆体を固体の保護コーティングに変換する多段階プロセスです。この方法は、様々な用途におけるチタン合金の性能と寿命を大幅に向上させる能力で広く認知されています。

CVDコーティングの利点

チタン合金へのCVDコーティングは、様々な用途においてその性能を向上させる多くの利点を提供します。主な利点の一つは耐摩耗性の向上.これらのコーティングは、摩擦を大幅に減少させ、工具や部品の早期故障を防止し、それによって動作寿命を延ばします。この強化は、生産性の向上につながるだけでなく、大幅なコスト削減にもつながります。

もう一つの重要な利点は耐食性の向上.CVDコーティングは、腐食環境に対する保護バリアを提供します。これは、化学物質や攻撃的な物質にさらされることが避けられない用途では特に重要です。この保護により、コーティングされた部品の寿命と信頼性が保証されます。

耐熱疲労性 は、もう一つの重要な利点です。CVDコーティングは、熱応力下でのチタン合金の構造的完全性の維持に役立ち、高温用途に理想的です。この耐熱疲労性により、材料は劣化することなく、加熱と冷却の繰り返しに耐えることができます。

さらにCVDコーティングは生体適合性の向上CVDコーティングは生体適合性の向上にも寄与するため、バイオメディカル用途に非常に適している。この特性は、副作用のリスクを低減し、人体との一体化を促進するため、インプラントには不可欠である。

まとめると、チタン合金へのCVDコーティングは、優れた耐摩耗性、耐腐食性、耐熱疲労性、生体適合性の向上など、包括的な利点を提供します。これらの利点により、CVDコーティングは様々な産業用途や生物医学用途に好んで使用されています。

CVDコーティングの用途

切削工具

CVDコーティングは、切削工具の製造に不可欠なものとなり、工具の性能と作業効率を大幅に向上させます。CVDコーティングを施すことで、切削工具の寿命を大幅に延ばすことができ、工具交換の頻度を減らし、ダウンタイムを最小限に抑えることができます。これにより、生産性が向上するだけでなく、全体的な生産コストも削減できます。

切削工具におけるCVDコーティングの利点は多岐にわたる。第一に、これらのコーティングは工具の耐摩耗性を向上させ、工具が極度の機械的ストレスにさらされる高速加工において極めて重要である。第二に、CVDコーティングは熱安定性に優れ、長時間の使用による熱劣化から工具を保護します。この熱安定性は、自動車や航空宇宙産業など、連続切削加工を必要とする産業で特に有利です。

さらに、CVDコーティングは、高品質な最終製品の実現に不可欠な加工部品の表面仕上げの向上にも貢献します。長期間にわたって一貫した表面仕上げを維持できるため、最終製品は厳しい品質基準を満たすことができます。この品質の一貫性により、二次加工の必要性が減少し、製造工程がさらに合理化され、コストが削減される。

まとめると、CVDコーティングを切削工具に組み込むことで、工具の耐久性、熱安定性、表面仕上げが向上し、最終的にコスト削減と製品品質の向上につながることで、製造分野に革命をもたらします。

バイオメディカル分野

CVD技術は、特性を向上させた高度な生物医学インプラントの製造を可能にし、生物医学分野に革命をもたらしました。CVDプロセスによって成膜された材料でコーティングされたこれらのインプラントは、優れた生体適合性と耐摩耗性を示し、人体内での長期的な性能にとって極めて重要です。

CVDコーティングインプラントの主な利点

- 生体適合性の向上:CVDプロセスで形成されるコーティングは、人体組織との有害反応を最小限に抑えるよう綿密に設計されているため、インプラントが拒絶反応を起こすリスクを低減します。

- 耐摩耗性の向上:堅牢なコーティングは、インプラントの耐久性を大幅に向上させ、様々な医療用途で遭遇する機械的ストレスに耐えることを保証します。

具体的な用途

- 整形外科インプラント:CVDコーティングは、生体適合性と耐摩耗性が最も重要視される人工股関節や人工膝関節などの整形外科インプラントに広く使用されています。

- 歯科インプラント:歯科用途では、CVDコーティングされたチタンインプラントは、骨組織とのより良い統合を提供し、より早い治癒とより長持ちする結果を促進します。

研究開発

現在進行中の研究は、MOCVD、PCVD、LCVDなどの新しいCVD技術の開発に重点を置いており、成膜効率とコーティング品質をさらに向上させ、バイオメディカル用途でさらに大きな利益を確保することを目指しています。

化学反応プロセス

CVDコーティングのステップ

チタン合金CVDコーティングの準備は、いくつかの重要なステップを含む多面的なプロセスです。最初に、適切な前駆体の選択は非常に重要です。これらの材料は、最終的なコーティングの化学組成と特性を決定するからです。選択された前駆体は、多くの場合、加熱によって気体状態に変換され、反応チャンバーに導入される。

チャンバー内で、気相の前駆体は一連の複雑な化学反応を受ける。これらの反応は、気相反応と表面媒介反応に大別される。気相反応では一次反応物と副生成物が生成され、それらは基質に向かって拡散する。基材に到達すると、これらの反応物は化学吸着と拡散を受け、表面に安定した物質層を形成する。

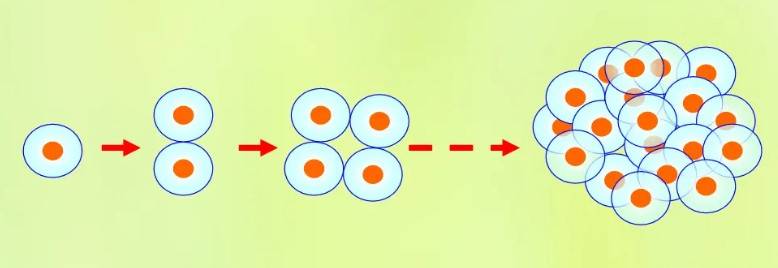

表面媒介反応は、コーティングの核生成と成長を決定するため、特に重要である。これらの反応は、しばしば臨界サイズのクラスターの形成を伴い、最終的には安定した結晶へと成長する。基材のサイズ、温度、化学組成は、チャンバー温度やガス流量などの成膜プロセスパラメーターとともに、これらの反応の結果に大きく影響する。

最後に、成膜プロセス自体も、望ましい膜厚と均一性を確保するために綿密に制御される。先進的なCVD装置では、多くの場合、デジタルフローコントローラーや圧力-流量コントローラーを採用し、コーティングの特性を実現するために不可欠なガス蒸発速度を正確に制御しています。この入念な制御により、最終製品が所望の微細構造、機械的特性、耐食性に適合することが保証される。

蒸着パラメータの最適化

化学気相成長法(CVD)における成膜パラメータの最適化は、得られるコーティングの品質と性能に直接影響する重要なステップです。このプロセスにはいくつかの重要な段階があり、それぞれ慎重な検討と正確な制御が必要です。

最適化目標の決定

成膜パラメーターを最適化する最初のステップは、最適化の目標を明確に定めることです。この目標とは、コーティングの耐摩耗性を高めること、耐食性を向上させること、熱安定性を向上させることなどが考えられる。具体的な目標を設定することで、研究者はその後のステップを、望ましい結果が得られるように調整することができる。

単一因子の最適化

目標が設定されると、次の段階では単一因子の最適化が行われる。この方法では、他のパラメーターをすべて一定に保ちながら、一度に一つのパラメーターを系統的に変化させる。一般的なパラメーターには、温度、圧力、前駆体濃度、流量などがある。各要因を分離することで、研究者はコーティングの特性に対する各要因の影響を特定することができる。

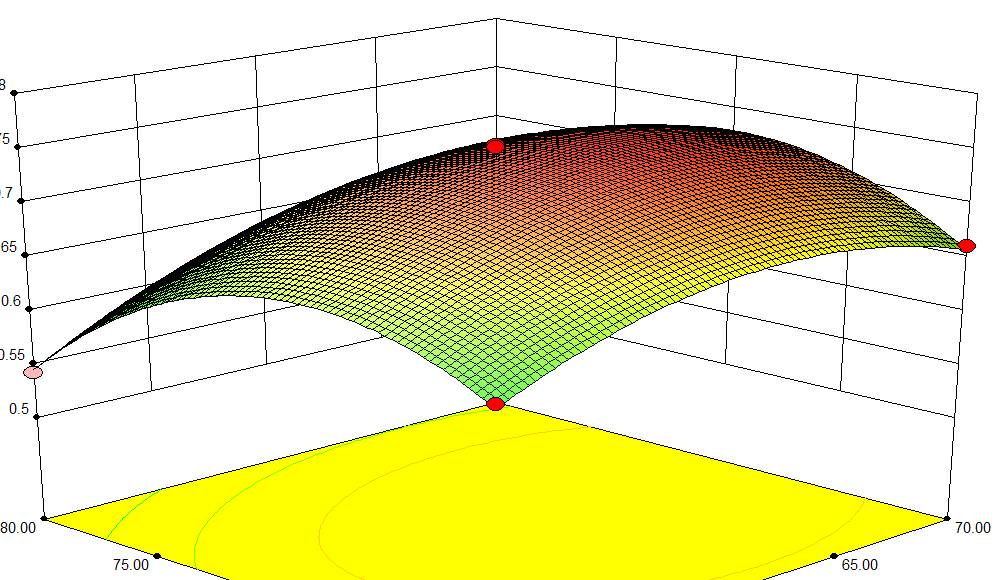

応答曲面法

単一因子の最適化に続いて、応答曲面法(RSM)が複数のパラメーターの複合効果を探索するために採用される。RSMは、統計モデルを使用して、すべてのパラメーターの最適設定を同時に予測する。このアプローチは、最高のコーティング性能をもたらす最も効果的な変数の組み合わせを特定するのに役立ちます。

成膜速度の評価

最後に、成膜速度が望ましい基準を満たしているかどうかを評価します。この評価には、基材上にコーティングが析出する速度の測定と、コーティングの厚さの均一性の評価が含まれる。生産時間とコストを削減できるため、高い蒸着速度が好まれることが多いが、高品質なコーティングの必要性とのバランスをとる必要がある。

これらのパラメーターを注意深く最適化することで、研究者は優れた特性を持つコーティングを達成することができ、CVDを様々な用途におけるチタン合金の性能を向上させる非常に効果的な方法とすることができます。

利点と欠点 対 PVDコーティング

CVDコーティングの利点

CVD(化学気相成長)コーティングは、その優れたステップカバレッジと精密な膜厚制御で有名です。この精度は、航空宇宙や医療機器製造など、表面の完全性が最も重要な産業で特に有利です。

さらに、CVDコーティングは、金属、セラミック、ポリマーなど多様な素材に適用できるため、その汎用性は他に類を見ない。この適応性により、切削工具の耐久性向上から医療用インプラントの生体適合性向上まで、その応用範囲は大幅に広がる。

汎用性に加え、CVDコーティングは、高い機械的応力を受ける工具や部品に不可欠な優れた耐摩耗性を提供します。摩擦を減らし、早期破損を防ぐことで、CVDコーティングは工具の寿命を延ばし、生産性の向上とメンテナンスコストの削減を実現します。

耐薬品性は、CVDコーティングのもう一つの重要な利点です。CVDコーティングは、腐食性環境に対する強固なバリアとなり、過酷な化学物質への暴露による下地の劣化を防ぎます。この特性は、化学処理や石油探査など、攻撃的な物質に耐えなければならない産業で特に有益です。

さらに、CVDコーティングは成形工具やスタンピング工具の製造にも不可欠です。表面硬度と耐摩耗性を向上させることで、これらの用途に特有の高圧や摩耗力に耐えることができ、工具の性能と寿命の向上につながります。

エンドミル、ドリル、リーマなどの超硬ソリッド工具の分野では、CVDコーティングが工具性能の向上に重要な役割を果たしています。これらのコーティングは、工具寿命を延ばすだけでなく、切削効率を向上させ、生産性の向上と生産コストの削減につながります。

| 利点 | 適用例 |

|---|---|

| 優れたステップカバレッジ | 航空宇宙部品、医療機器 |

| 汎用性 | 切削工具、医療用インプラント |

| 耐摩耗性 | 成形工具, 超硬ソリッド工具 |

| 耐薬品性 | 化学処理装置、石油探査 |

これらの利点の組み合わせにより、CVDコーティングは様々な産業において不可欠な技術となっており、様々な用途における技術革新と性能向上を推進しています。

CVDコーティングの欠点

CVDコーティングは、特に耐摩耗性と耐腐食性を向上させるという大きな利点がある一方で、欠点がないわけではありません。最も顕著な欠点のひとつは、高い成膜温度が必要なことで、最高1000℃に達することも少なくありません。このため、特殊な装置と制御された環境が必要となり、PVDコーティングのような代替プロセスと比較して、プロセスが複雑でコストがかかる。

さらに、CVDプロセスに必要な装置は複雑で、コーティングプロセスの安全性と有効性を確保するために正確な校正が要求される。高温になるため、エネルギー消費量が増えるだけでなく、化学反応に使用される揮発性物質による潜在的なリスクもある。このような複雑さは、運用コストやメンテナンスコストの上昇につながり、小規模メーカーや予算が限られているメーカーにとっては大きな抑止力になりかねない。

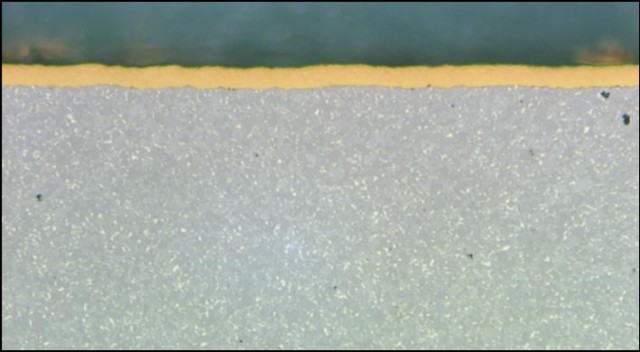

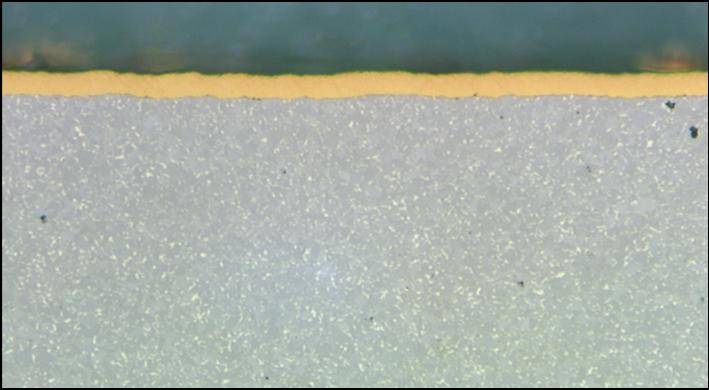

もうひとつの重要な問題は、得られるコーティングの表面品質である。CVDコーティングは、PVD法よりも粗くなる傾向がある。この粗さは、バイオメディカルインプラントや精密切削工具など、平滑な表面が不可欠な用途では不利になることがある。粗いテクスチャーは、相手表面の摩擦や摩耗の増加につながり、コーティングされた部品の全体的な寿命や性能を低下させる可能性があります。

さらに、CVDコーティングされた機器は、成膜プロセス中に発生する残留引張応力により、PVDコーティングされた機器よりも壊れやすい場合が多い。この脆弱性は、特に重切削や外科手術のような高ストレス環境において、コーティングされた工具の機械的耐久性を制限する可能性があります。

まとめると、CVDコーティングは耐摩耗性と耐腐食性に優れていますが、高温、複雑な装置、その結果生じるコーティングの粗さと脆弱性は、慎重に管理しなければならない重大な課題となっています。

最新の研究成果

ナノTiN合金コーティング

ナノTiN合金コーティングの研究により、特にTiN含有量の増加に伴い、耐摩耗性と耐食性が大幅に向上することが明らかになった。窒化アルミニウム(AlTiN)や窒化チタンアルミニウム(TiAlN)のような化合物を含むこれらのコーティングは、様々な機械的特性を増強するために綿密に設計されています。これらのコーティングの主な特性には、優れた耐摩耗性、耐食性、耐スクラッチ性、硬度、表面粗さ、耐熱衝撃性、耐薬品性、耐酸化性などがあります。

これらのコーティングの性能は、Ti-Al-N組成内のTi/Al比に大きく影響される。特に、機械的特性と耐酸化性は、Al含有量のばらつきに大きく影響される。例えば、TiNにAlを添加すると、化合物の構造を面心立方(FCC)に変化させることができ、これは、無潤滑での高速切削を必要とする環境で特に有利である。

バイオメディカル分野では、チタンは非反応性で生体適合性が高いため、手術器具や医療用インプラントにコーティングされることが多い。Ti-Al-N化合物は、現代の技術用途において、非常に効果的でコスト効率の高いコーティング材料として際立っています。Ti-Al-Nは、他のコーティングと比較して優れたトライボロジー特性と機械的特性を備えており、部品や加工工具の保護に最適です。また、耐酸化性と高硬度が、その有用性をさらに際立たせている。

最近の観察によると、ナノ構造のTi-Al-Nコーティングは、さらに高い硬度と優れた機械的特性を実現するために、従来のTiNコーティングよりもますます好まれるようになっている。この変化は、様々な工業用途や生物医学用途において、より堅牢で耐久性のあるコーティングへの要求が高まっていることを裏付けている。

新しいCVD技術の開発

有機金属化学気相成長法(MOCVD)、プラズマエンハンスト化学気相成長法(PCVD)、レーザー化学気相成長法(LCVD)などの新しいCVD技術は、成膜プロセスに革命をもたらしている。これらの進歩は、成膜効率を高めるだけでなく、コーティングの品質と均一性を大幅に向上させている。

CVD技術における重要な革新のひとつは、金属有機フレームワーク(MOF)などの代替前駆体ガスの使用である。MOFは、ガスを効率的に貯蔵・放出できる高多孔質材料であり、ガス分離、貯蔵、センシングなどの用途に理想的である。特にMOCVDは、有機金属化合物を前駆体ガスとして利用するため、III-V族半導体のような先端材料の製造に新たな可能性をもたらす。

もうひとつの重要な発展は、成膜プロセスをリアルタイムで監視・調整する高度な制御システムの統合である。フィードバック制御システムは、前駆体ガスの流量と反応チャンバーの温度を動的に管理し、一貫した膜特性を確保し、材料の無駄を最小限に抑えることができる。このレベルの精度と制御は、さまざまな産業用途の厳しい要件を満たす高品質で均一なコーティングを実現するために不可欠です。

これらの技術革新は、CVD技術が達成できる限界を押し広げ、次世代材料とデバイスの開発における礎石となっている。

無機カルコゲナイド結晶膜

化学気相成長(CVD)技術は、無機カルコゲナイド結晶膜の合成において極めて重要な方法として登場し、卓越した特性を持つ高品質で大型の膜を製造する道を提供しました。これらの膜は、均一な厚み、高い結晶性、特定の用途に合わせた調整能力といった特徴を持ち、オプトエレクトロニクスや太陽光発電を含む様々な産業にとって理想的なものとなっている。

カルコゲナイド薄膜のCVDプロセスでは、気相の前駆体を導入し、高温・減圧下で表面媒介反応を起こして固体材料を形成する。この制御された環境は、膜の正確な成膜を保証し、大面積で欠陥のない結晶の成長を可能にする。温度、圧力、前駆体濃度などの成膜パラメーターを操作する能力は、得られる膜の品質と特性をさらに向上させる。

構造的な完全性に加え、CVDで作製された無機カルコゲナイド結晶膜は、優れた光学的・電子的特性を示す。これらの膜は、高い透明性、低い吸収係数、優れた熱安定性で知られており、太陽電池、光センサー、半導体デバイスなどの高度な用途に適している。また、CVDプロセスのスケーラビリティは、これらのフィルムが商業的に大量に生産可能であることを保証し、新技術の需要を満たす。

さらに、CVD技術は汎用性が高いため、さまざまなドーパントや添加剤を組み込むことができ、特定の用途要件を満たすために膜特性をカスタマイズすることができる。この柔軟性は、材料特性の正確な制御が不可欠な次世代デバイスの開発において特に有利である。

まとめると、CVD技術は高品質で大きなサイズの無機カルコゲナイド結晶膜の成長を可能にするだけでなく、その最適化と最先端技術への応用に必要なツールも提供する。

バイオメディカル分野での応用

インプラントの表面改質

CVD(Chemical Vapor Deposition)コーティングは、医療用インプラントの表面改質において極めて重要な役割を果たし、生体適合性と機械的特性の両方を向上させます。このプロセスでは、インプラント表面に薄く均一な材料層を蒸着することで、インプラントと生体組織との相互作用や全体的な耐久性を大幅に向上させることができます。

| 改善された特性 | 説明 |

|---|---|

| 生体適合性 | CVDコーティングは、生体不活性層を形成することで副作用のリスクを低減し、身体の免疫反応を最小限に抑えます。 |

| 機械的強度 | 硬度や耐摩耗性などの機械的特性が向上することで、インプラントが劣化することなく日常使用のストレスに耐えることができます。 |

CVD技術は、高温・低圧でコーティングを成膜できるため、コーティングの厚みや組成を正確に制御でき、バイオメディカル用途に特に有利です。この精度は、表面特性のわずかな違いが患者の転帰に重大な影響を及ぼす可能性のある医療用インプラントにとって極めて重要である。

さらに、CVDコーティングの汎用性により、優れた生体適合性と機械的特性で知られる窒化チタン(TiN)や炭化タンタル(TaC)など、さまざまな材料を組み込むことができる。これらの材料は、インプラントの耐腐食性や耐摩耗性を向上させるだけでなく、周囲組織との一体化を促進するため、回復が早まり、インプラントの寿命が長くなる。

まとめると、インプラントの表面改質にCVDコーティングを使用することは、生体医工学の分野における大きな進歩であり、医療機器の性能と信頼性を向上させるものである。

細胞増殖促進

TaC、TaCN、TaNなどのコーティングは、効果的な骨組織再生に不可欠な細胞の接着と増殖を促進する上で極めて重要な役割を果たす。化学的気相成長(CVD)技術によって塗布されたこれらのコーティングは、組織の修復と成長に必要な細胞活動をサポートする、助長的な微小環境を作り出す。

これらのコーティングの生体適合性は、単に腐食や摩耗に対する受動的な耐性にとどまらず、細胞間の相互作用を積極的に促進する。例えば、TaCコーティングは、骨形成を担う細胞である骨芽細胞の付着を促す安定した表面を提供することが示されている。この安定性は、CVD工程で最適化される表面粗さと化学組成の精密な制御によって達成される。

さらに、これらの細胞の増殖は著しく促進され、より迅速で強固な骨組織再生につながる。研究によると、特にTaCNとTaNコーティングは、他の材料と比較して細胞増殖を促進する優れた性能を示す。これは、十分な機械的支持を提供することと、細胞活動を助長する表面を提供することのバランスを維持する能力に起因している。

まとめると、バイオメディカル用途におけるTaC、TaCN、およびTaNコーティングの使用は、インプラントの機械的特性を向上させるだけでなく、細胞の接着と増殖を促進することにより、骨組織の再生にも積極的に貢献する。

関節部品への応用

チタン合金のハードコーティング、特に化学気相成長法(CVD)によるコーティングは、様々な用途における関節部品の性能と寿命に不可欠です。これらのコーティングは、関節部品の耐摩擦性を大幅に向上させ、それにより、整形外科インプラントのような高ストレス環境において極めて重要である摩耗や損傷を低減します。

バイオメディカル分野では、CVDコーティングされたチタン合金を関節部品に使用することは、単に耐久性の問題だけではなく、インプラントの全体的な性能と信頼性を高めることにもなります。摩擦抵抗が改善されることで、関節の自然な動きに不可欠な、よりスムーズな関節運動が保証されます。この強化はインプラントの寿命延長に直結し、交換の頻度や関連する医療費を削減する。

さらに、これらのコーティングの生体適合性は、人体がインプラントを受け入れる上で重要な役割を果たします。有害反応のリスクを最小限に抑え、周辺組織とのより良い融合を促進することで、CVDコーティングされたチタン合金は人工関節に優れたソリューションを提供します。強化された機械的特性と改善された生物学的相互作用のこの二重の利点により、CVDコーティングされたチタン合金は関節コンポーネント用途に理想的な選択肢となっています。

窒化チタンコーティング

窒化チタン(TiN)コーティングは、主に化学気相成長法(CVD)により調製され、耐食性と生体適合性を高めることにより、チタンインプラントの性能を著しく向上させます。この高度な表面処理法は、化学式で示されるように、四塩化チタン(TiCl4)、窒素(N2)および水素(H2)の間の高温反応を含み、耐久性のあるTiN層を形成する:

[2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ]。

CVDによるTiNコーティングの応用は、医療用インプラントにとどまらず、切削工具、電子機器、光学機器など、さまざまな産業分野に広がっている。特に、TiNコーティングはダイヤモンドに次ぐ硬度を持ち、卓越した耐摩耗性と酸化防止効果を発揮します。そのため、切削工具や医療部品など、高い機械的耐久性が要求される用途に最適です。

バイオメディカル分野では、TiNコーティングの生体適合性は、インプラントの拒絶反応のリスクを低減し、オッセオインテグレーションを促進するために極めて重要です。高温CVDプロセスは、医療用インプラントの長期安定性に不可欠な、強固で均一なコーティングを保証します。CVDは、物理的気相成長法(PVD)に比べて処理温度が高いにもかかわらず、ステップカバレッジと膜厚制御が向上するという利点があるため、重要な用途にはCVDが有利です。

さらに、TiNコーティングの汎用性は、自動車から航空宇宙まで、さまざまな産業で使用されていることからも明らかである。このような幅広い適用範囲は、現代の製造プロセスにおけるCVDの技術的進歩と戦略的重要性を浮き彫りにしている。

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 精密用途向けCVDダイヤモンドドレッシングツール