目次

蛍光X線分析入門と試料前処理

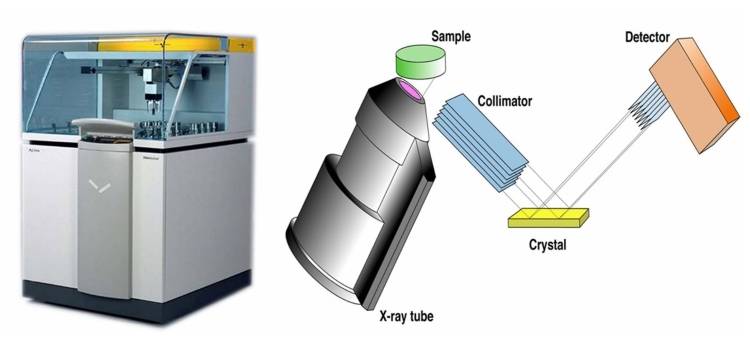

蛍光X線(XRF)分析は、非破壊で高精度の結果を提供する、材料特性評価にとって重要な技術です。しかし、これらの結果の質は、サンプルの入念な前処理に大きく依存します。この記事では、XRFサンプル前処理の複雑さを掘り下げ、均質性の確保、効果的なレシピの設計、適切な機器の選択、安全プロトコルの維持、一貫したワークフローの開発、トレーニングとコンプライアンスによるスキル強化の重要性を強調します。これらの実証済みの7つのPRESS戦略をマスターすることで、最適な結果を達成し、XRF分析を精度と信頼性の新たな高みに引き上げることができます。

P - 準備:均質なサンプルの確保

蛍光X線(XRF)分析用のサンプルの準備は、分析結果の精度と信頼性に直接影響する重要なステップです。目標は、材料の種類や形態に関係なく、一貫して分析できる均質なサンプルを作成することです。このセクションでは、特に均質化技術と高品質のXRFペレットダイの使用に重点を置いて、XRF分析用のサンプルの準備方法について詳細な手順を掘り下げて説明します。

均質化技術

均質化とは、試料の組成を均一にするプロセスで、正確な蛍光X線分析に不可欠です。均一な試料を得るために、以下の技術が一般的に使用されます:

-

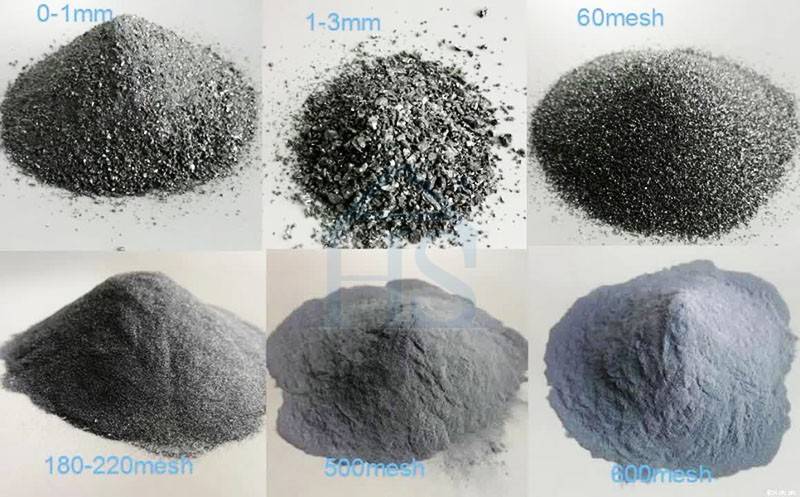

粉砕:均質化の最初のステップは、試料を微粉末にすることです。粒径は75μm以下が理想的です。こうすることで、試料が均一に分散され、不正確な測定値につながるボイドスペースの可能性が低くなります。ほとんどの試料の場合、均一な試料を得るには、この程度の微粉砕で十分です。

-

混合:粉砕後、試料を十分に混合する。これは機械式ミキサーを使うか、手動で粉体を攪拌することで行うことができる。この目的は、試料のすべての部分が均等になるようにすることであり、これは一貫した蛍光X線分析にとって非常に重要です。

-

結合:粉末試料に結合剤を添加する場合もあります。これは、ペレットにするのが難しい試料に特に有効です。一般的な結合剤にはセルロースワックス混合物があり、通常試料に対して20~30%の割合で添加します。結合剤は試料をつなぎとめ、均一なペレットを作るのに役立ちます。

高品質XRFペレットダイの使用

試料を均質化したら、次は高品質のXRFペレット金型を使ってペレットにプレスします。プレスしたペレットは、より均一で安定した分析用表面を提供するため、バラ状の粉末と比較して、より厳密なサンプル前処理方法です。以下はその手順です:

-

ダイの装填:ダイに充填する前に、試料に塊がなく、完全に均一であることを確認します。これは、安定したペレットを作るために非常に重要です。

-

プレス:油圧プレスを使用してサンプルに圧力をかけます。推奨される圧力範囲は20~30トン(20~30T)です。この圧力は、試料が過熱したり変形したりすることなく、緻密で均質なペレットを作るのに十分です。

-

潤滑:試料が固着するのを防ぐため、ダイにペレットプレス用潤滑剤を塗布します。これにより、ペレットを損傷することなく、ダイからペレットを容易に取り出すことができます。

-

繰り返し:XRFペレットにプレスする必要がある試料ごとに、このプロセスを繰り返します。プレス工程に一貫性を持たせることが、信頼できる結果を得るための鍵です。

XRFペレットプレスを成功させるためのヒント

-

品質:ペレットの形状とサイズを一定にするために、常に高品質のXRFペレットダイを使用します。品質の悪いダイスを使用すると、ペレットが不規則になり、分析の精度に影響することがあります。

-

個人用保護具(PPE):粉末試料を扱う際には、手袋や安全眼鏡などの適切なPPEを常に着用してください。これにより、微粉末の取り扱いに伴う潜在的な危険から身を守ることができます。

-

製造者の指示:油圧プレスを正しく使用するために、メーカーの指示に従ってください。これには、適切な圧力の設定とプレスが正しく機能していることの確認が含まれます。

-

校正基準:選択した試料調製法は、未知試料だけでなく、校正用標準試料にも適用する必要があります。これにより、校正が正確で一貫性のあるものになります。

R - レシピ設計:ペレットプレスを成功させるための重要な要素

ペレットプレス用のサンプル前処理レシピを設計することは、正確で再現性のある分析結果を得るための重要なステップです。このプロセスには、綿密に管理されなければならないいくつかの重要な要因が含まれます。これらの要素には、粒子径、バインダーの選択、サンプルの希釈比、プレス圧力、ペレットの厚さが含まれます。これらの要素はそれぞれ、最終的なペレットの品質と一貫性に重要な役割を果たし、分析データの信頼性に直接影響します。

粒子径

試料の粒子径は、ペレット調製において最も重要な要素の一つです。一般的に粒子径が小さいほど、結合がよく、均一なペレットが得られます。理想的には、試料は50µm以下の粒子径に粉砕する必要があります。しかし、75µmまでの粒子径でも許容できる結果が得られる。粒子を小さくする根拠は、バインダーが付着する表面積が増えるため、より強く凝集性の高いペレットが得られるからです。一方、粒子が大きいとペレットが弱くなり、取り扱い中や分析中に破損して分光計に損傷を与え、試料を損なう可能性があります。

バインダーの選択

バインダーの選択は、ペレット調製プロセスにおけるもう一つの重要な要素です。バインダーは加圧下で試料粒子を保持する役割を果たし、分析中にペレットが無傷であることを保証します。ペレット加圧に使用される最も一般的なバインダーは、ワックス、セルロース、ポリビニルアルコール(PVA)などの有機材料です。バインダーの選択は、サンプルの種類と使用する分析技術によって異なる。例えば、蛍光X線(XRF)分析には、高圧に耐え、ペレットの完全性を保つことができるワックスバインダーが好まれます。

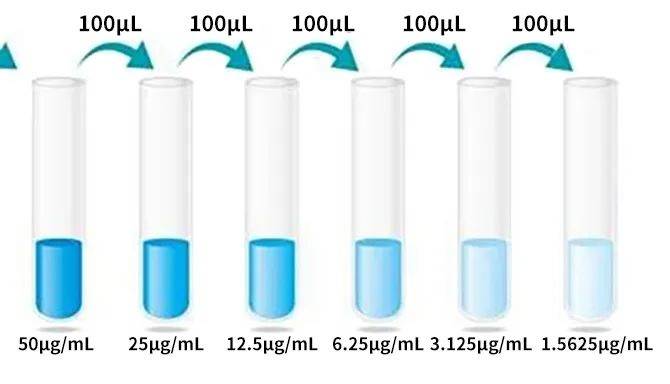

試料希釈率

バインダーと試料の割合を示す試料希釈率も重要なパラメータである。一般的には、バインダー対試料の比率を20~30%にすることが多い。この比率にすることで、過希釈することなく試料を十分に結合させることができます。希釈しすぎるとペレットが壊れやすくなり、逆に希釈しすぎるとペレットが密になりすぎて取り扱いが難しくなります。バインダーとサンプルの比率を一定にすることは再現性のために不可欠であり、ばらつきがあると分析結果に誤差が生じます。

プレス圧力

プレス圧とは、ペレットを形成するために試料とバインダーの混合物に加える力のことです。必要な圧力は、使用する試料とバインダーの種類によって異なります。一般的に圧力が高いほど、より緻密で耐久性のあるペレットが得られます。しかし、圧力が高すぎると、ペレットに亀裂や変形が生じ、結果にばらつきが生じます。メソッド開発中に、サンプルの種類ごとに最適な圧力範囲を設定することが重要です。ペレットの品質と再現性を確保するためには、この範囲を一貫して維持する必要があります。

ペレットの厚さ

最終ペレットの厚さも注意深く管理しなければならない要因の一つです。ペレットの厚さは、試料の均一性と分析結果の精度に影響します。ペレットが厚いと圧縮が不均一になり、分析シグナルにばらつきが生じる可能性がある。逆に、過度に薄いペレットは壊れやすく、壊れやすい。理想的なペレットの厚さは、使用する分析手法の要件にもよりますが、通常1~3mmです。ペレットの厚さを一定に保つことは、再現性のある結果を得るために極めて重要である。

実際的な考察

実際には、プレスペレットの調製には、試料を適切な粒子径に粉砕する、試料とバインダーを混合する、混合物をペレットプレスダイに移す、ペレットを形成するために必要な圧力を加えるなど、いくつかのステップが含まれます。最終的なペレットの品質を確保するためには、各工程を正確かつ一貫して行う必要があります。ダイの中で試料混合物を均等に広げ、正しい圧力をかけるなど、細部に注意を払うことは、エラーを最小限に抑え、信頼できる分析結果を得るために不可欠である。

E - 機器:作業に適したツールの選択

XRFペレットプレスに関しては、正確で一貫性のある結果を得るために、適切な機器を選択することが重要です。このプロセスでは、粉末試料から均一な固形ペレットを作成し、蛍光X線(XRF)分光法を用いて分析します。このセクションでは、特に KINTEK 自動油圧プレスやその他の重要なツールを使用する利点に焦点を当てながら、最適な機器を選択するための主な検討事項をご案内します。

手動油圧プレスと自動油圧プレス

手動油圧プレスと自動油圧プレスの選択は、蛍光X線分析の量と頻度に大きく依存します。手動油圧プレスは、費用対効果に優れていますが、特に高圧をかける場合、オペレーターの肉体的な負担が大きくなります。これらのプレスは通常、最大加圧力が250 kNで、加圧力の表示がわかりやすく設計されており、ハンドレバーによる簡単な操作が可能です。しかし、高い圧力を達成するために必要な労力は大変なものであり、圧力のかけ方にばらつきが生じる可能性があります。

一方、自動油圧プレスには、特に多忙な研究室ではいくつかの利点がある。これらのプレスは、一度セットアップすれば自律的に作動するようにプログラムできるので、技術者は他の作業に集中することができます。自動プレスは、30トン、40トン、60トンなど様々な構成があり、操作にかかる労力も大幅に軽減されます。そのため、使用中の変動要因が排除され、より高い精度と一貫性が得られるため、頻繁なプレス作業に最適です。

KINTEK 自動油圧プレスのメリット

KINTEK は、XRF ペレット調製用に特別に設計された自動油圧プレスを含む、高品質のラボ用機器の有名なメーカーです。これらのプレス機はハイスループットのラボの要求に応えるように設計されており、いくつかの重要な利点を提供します:

-

ハイスループット:KINTEKの自動油圧プレスは、迅速で効率的な操作のために設計されており、複数のサンプルの迅速な調製が可能です。これは、大量の蛍光X線分析を行うラボで特に有益です。

-

一体型ペレットダイ:ペレットダイ一体型のプレス機は、工程を合理化し、各試料のセットアップに必要な時間を短縮します。ダイは、正確な蛍光X線分析に不可欠な均一なペレット形成を保証するように設計されています。

-

自動化:KINTEKプレスの自動化機能は、一貫した再現性のある結果を可能にします。一度プログラムすれば、プレス機は自律的に動作し、人的ミスのリスクを低減し、各サンプルが同じ厳格な基準で調製されることを保証します。

-

使いやすさ:KINTEKのプレス機はユーザーフレンドリーなインターフェースで設計されているため、専門知識のない方でも簡単に操作できます。また、過負荷を防止し、安全性を確保するための自動圧力開放システムも備えています。

-

多用途性:KINTEK 自動油圧プレスは、ワックスのようなバインダーを追加する必要のあるサンプルも含め、さまざまなタイプのサンプルに対応しています。この汎用性により、プレス機はさまざまな試料に対応でき、あらゆる蛍光X線分析ラボで多目的に使用できます。

XRFペレット調製に不可欠なツール

加えて油圧プレスXRFペレット作製を成功させるためには、油圧プレス以外にもいくつかのツールが不可欠です:

-

XRFペレット金型:これらのダイは、粉末試料から均一なペレットを作成するために特別に設計されています。40mm、32mm、15mmなど様々な直径のものがあり、サンプルサイズに柔軟に対応できます。

-

ペレットプレス用潤滑剤:ダイとサンプルに潤滑剤を薄く塗布することで、固着を防ぎ、スムーズなペレット成形が可能になります。様々なサンプルタイプに対応できるよう、様々な配合の潤滑剤をご用意しています。

-

粉末サンプル:正確な蛍光X線分析には、粉末試料の品質が重要です。試料は細かく均質な粉末に粉砕し、塊や不純物がないようにします。

-

ワックスバインダー:場合によっては、特に結合力が弱かったり、砕けやすかったりする材料では、粉砕の段階でワックスバインダーを加えることで、ペレットの形成が改善されることがあります。ワックスバインダーは粉末または錠剤の形で入手でき、試料を安全に結合させるために必要最小限の量を使用する。

S - 安全:試料調製時の自己保護

粉末試料の取り扱いや蛍光X線分析装置の使用にあたっては、安全性を第一に考慮する必要があります。個人用保護具(PPE)と安全プロトコルの遵守の重要性は、いくら強調してもしすぎることはありません。このセクションでは、オペレータの健康と測定の精度を確保するための安全性の重要な側面について掘り下げます。

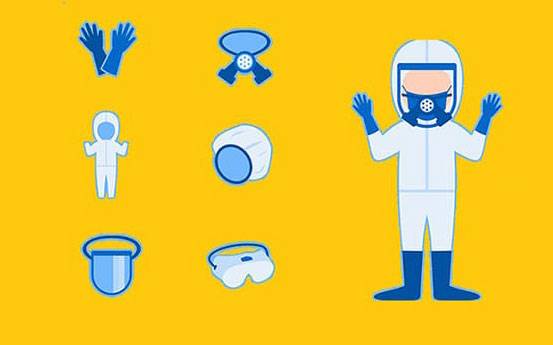

個人用保護具(PPE)

粉末試料や蛍光X線分析装置に関連する潜在的な危険からオペレーターを保護するためには、個人用保護具が不可欠です。PPEの主な構成要素には以下が含まれます:

- 手袋:手袋:潜在的に危険な物質との皮膚接触を防ぐため、粉末試料を取り扱う際には必ず手袋を着用する。使い捨てニトリル手袋は、化学物質や粉体に対する耐性があるため、一般的に推奨されています。

- 安全眼鏡またはゴーグル:空気中の粒子や飛沫から目を保護します。サイドシールド付きの安全眼鏡は、包括的な保護を提供します。

- 白衣またはエプロン:汚染から衣服を守るため、白衣またはエプロンを着用すること。白衣は、簡単に洗浄できる素材か、使い捨てのものであることを確認すること。

- 呼吸保護具:粉体の性質によっては、有害な粒子の吸入を防ぐために呼吸保護具が必要な場合があります。NIOSHなどの規制機関によって承認された呼吸保護具を使用してください。

粉末試料の取り扱いに関する安全手順

粉末サンプルの適切な取り扱いは、汚染を防止し、正確な測定を行うために極めて重要です。以下に、従うべき主要プロトコルを示します:

- 表面の清浄度:試料の表面清浄度に疑問がある場合は、粉砕前と粉砕後の測定結果を比較してください。結果が大きく異なる場合は、粉砕前後の差が測定誤差内に収まるまで試料を再度粉砕する。

- 試料の準備:粉末試料の調製には、粉末圧縮法、フラックス融解法、微粉砕した粉末を直接測定する方法など、いくつかの方法があります。最も簡単で一般的な方法は、微粉砕した粉体を直接測定する方法である。この場合、測定用のキュベットとフィルムを準備する。特定の作業や装置に最も適したタイプのフィルムを選択するために、供給元と相談してください。

- 試料の均一性:自動車触媒や土壌などのバルク試料は、測定前に注意深く粉砕する必要があります。粒子が大きいと組成が大きく異なることがあるため、粉砕することでより均質な試料を得ることができます。粉砕が不可能な場合は、キュベット内で試料を混合し、複数の測定結果を平均化します。

蛍光X線分析装置を使用する際の安全手順

XRF装置はX線を使用するため、適切に取り扱わないと健康を害する可能性があります。XRF分析装置を操作する際に従うべき安全プロトコルを以下に示します:

-

放射線の安全性:XRF分析装置はX線を放出し、正しく取り扱わないと有害な場合があります。常に放射線安全規則に従ってください:

- 他人から離れる:XRF アナライザーを使用する際は、他人から少なくとも 15 フィート(4.57 メートル)離 してください。

- アクセサリーの使用:X線ビームへの直接の被ばくを最小限に抑えるため、テストスタンドなどのオプションアクセサリーを活用してください。

- トレーニング:オペレータに放射線安全トレーニングを実施し、リスクとその軽減方法を理解させる。

- 直接被ばくを避ける:分析中は決して試料を持たないこと。メインビームのインジケータに注意し、ビームが人に向けられていないことを確認する。

- 慎重な取り扱い:蛍光X線分析装置は慎重に取り扱い、使用してください。地域の保管条件に従って安全に保管してください。

-

保護カートリッジ:保護カートリッジは、検出器をほこりや汚染物質から保護するために重要です。以前に測定したサンプルの汚れや粒子が蓄積し、測定結果が歪むことがあるため、カートリッジは定期的に交換してください。交換頻度は、測定するサンプルの種類によって異なります。例えば、アルミニウム合金の場合、その後の測定の精度に影響する粒子が残ることがあるため、カートリッジの交換頻度が高くなります。

-

測定時間:正確な結果を得るために、十分な測定時間を確保してください。測定時間は測定の精度に影響し、測定時間が長いほど試料中の元素濃度を決定する際の誤差が小さくなります。通常、正確な定量結果を得るには10~30秒が必要です。

S - 戦略:一貫した前処理ワークフローの開発

XRFサンプル前処理の標準化されたワークフローを作成することは、結果の一貫性と再現性を確保するために非常に重要です。適切なサンプル前処理は、分析データの品質に大きく影響するため、正確な蛍光X線(XRF)分析の基礎となります。他の分析手法と異なり、蛍光X線分析では大がかりな試料前処理を必要としないため、費用対効果が高く効率的な手法です。しかし、堅牢な前処理プロトコルを確立することの重要性が減少するわけではありません。

固体試料

固体試料は、未処理の金属片から切断・研磨された金属試料まで、正確な結果を得るためには慎重な取り扱いが必要です。蛍光X線分析に理想的な試料は、表面が完全に平らである必要があります。不規則な表面は、試料とX線源の距離を変化させ、測定誤差を生じさせます。すべての蛍光X線分析システムは、固定された試料とX線源の距離に基づいて校正されているため、ずれがあるとX線信号の強度に影響を与えます。

金属合金やその他の固体試料の場合、定性分析には最小限の前処理で十分な場合があります。しかし、より定量的な結果を得るためには、試料の切断と研磨を推奨します。粗い表面は長波長の元素の散乱や再吸収を引き起こす可能性があるため、表面仕上げは軽い元素にとって特に重要です。この影響はエネルギーに依存するため、ニッケル(Ni)のような重い元素は大きな影響を受けないかもしれませんが、炭素(C)や硫黄(S)のような軽い元素は信号強度が劇的に低下する可能性があります。そのため、正確な分析を行うには、旋盤加工や研削加工によって表面仕上げを細かくすることが不可欠です。

粉末試料

蛍光X線分析用の粉末サンプルの調製には、粉末圧縮、フラックス融解、微粉砕粉末の直接測定など、いくつかの方法があります。最もシンプルで一般的な方法は、微粉砕した粉末を直接測定する方法です。このプロセスでは、測定に適したキュベットとフィルムを選択します。蛍光X線分析用のフィルムにはさまざまな種類があり、適切なものを選択するかどうかは、特定の作業や使用する装置によって異なります。最適なフィルムを選択するためには、サプライヤーとの相談が重要です。

ワークフローの一貫性

XRF分析の一貫性を維持するには、標準化されたワークフローを確立することが不可欠です。これには以下が含まれます:

-

表面の清浄度:分析前に、サンプル表面が清浄であることを確認します。表面の清浄度に疑問がある場合は、試料を研磨する前と後の測定結果を比較します。測定結果が大きく異なる場合は、研磨前後の差が測定誤差内に収まるまで試料を研磨し直してください。

-

微調整と校正:XRF装置に微調整や校正が必要かどうかを定期的に評価します。これにより、装置が最適に動作し、正確な結果が得られるようになります。

-

検査時間の最適化:分析を不必要に長引かせることなく、十分なデータを取得できるように、対象元素の検査時間を調整します。

-

適切なモードの選択:サンプルの種類と分析する元素に基づいて、蛍光X線分析装置の適切なモードを選択します。これは分析結果の精度に大きく影響します。

-

試料の特性を理解する:不均一性、水分、粒子径、さまざまなサンプル容器が結果に与える影響に注意してください。これらの要因はばらつきをもたらす可能性があり、再現性を確保するために管理する必要があります。

-

標準操作手順書(SOP)の作成:目的に合った」方法を確立し、サンプル前処理のSOPを作成します。これにより、すべてのオペレーターが同じプロトコールに従うことが保証され、一貫した結果につながります。

-

品質管理と保証(QC/QA):マトリックスに適合した認証標準物質(CRM)、ブランク、デュプリケート、レプリケートの使用など、適切なQC/QA対策を実施する。これは、結果の正確性と信頼性の検証に役立ちます。

T - トレーニングとコンプライアンス:XRFスキルの向上

XRF分析をマスターするためのトレーニングとコンプライアンスの役割は、いくら強調してもしすぎることはありません。適切なトレーニングにより、オペレーターは蛍光X線(XRF)技術の複雑さを理解し、地域の規制を遵守することで、装置の安全で正確な使用が保証されます。このセクションでは、トレーニングの重要性、現地規制の遵守の必要性、有資格者によるトレーニングの利点について詳しく説明します。

トレーニングの重要性

トレーニングは、熟練した蛍光X線分析の基礎です。オペレーターは、XRFテクノロジーの原理、操作、潜在的な落とし穴などの理論的側面に精通していなければなりません。十分なトレーニングが行われないと、たとえ最先端の蛍光X線分析装置であっても、不適切なキャリブレーション、サンプル前処理、測定技術により、不正確な結果が得られる可能性があります。

例えば、初心者が犯しがちなミスのひとつに、不適切なサンプル前処理があります。金属や合金のような固体サンプルは徹底的に洗浄する必要があり、二次汚染を防ぐために材料ごとに異なるファイルが必要になることがよくあります。土壌や自動車触媒のようなバルク試料は、均質性を確保するために粉砕または混合する必要があります。適切なトレーニングにより、オペレーターはこれらの微妙な違いを理解し、より信頼性の高い正確な結果を得ることができます。

もう一つの重要な点は校正です。XRF分析装置は基本パラメータ法を採用しており、特定の作業用に事前に校正する必要があります。合金用に校正された分析装置を貴金属や土壌の分析に誤って使用すると、精度が低下する可能性があります。トレーニングにより、作業ごとに正しい校正を選択する知識をオペレーターに提供し、定性的な結果だけでなく定量的な結果を保証します。

現地規制の遵守

現地規制の遵守も同様に重要です。XRF分析装置はX線を使用しますが、X線は強度は低いものの、長時間浴びると健康被害をもたらす可能性があります。規制は国や州によって異なり、許容被ばく限度、安全プロトコル、機器規格などが含まれます。これらの規制を遵守することで、オペレータの安全だけでなく、生成されるデータの信頼性も確保される。

例えば、ある規制では、オペレーターに保護具の着用や連続暴露時間の制限を義務付けている場合がある。また、定期的な機器の点検とメンテナンスを義務付ける場合もある。これらの規制を理解し遵守することは、安全な作業環境を維持し、XRFアナライザーが法的パラメータ内で動作することを保証するために極めて重要です。

結論XRF分析における卓越性の達成

XRFサンプル前処理をマスターすることは、正確で信頼性の高い分析結果を得るための重要なステップです。7つのPRESS戦略(前処理、レシピ設計、機器選択、安全プロトコル、戦略開発、トレーニングとコンプライアンス)を実施することで、XRF分析の品質と一貫性を大幅に向上させることができます。これらの戦略は、最適なサンプル調製を保証するだけでなく、分析者を保護し、業界標準へのコンプライアンスを維持します。これらのテクニックをしっかりと理解し適用することで、卓越した蛍光X線分析を実現し、研究および試験プロセスにおいてより正確で信頼性の高い結果を導くことができます。

関連製品

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- XRF & KBRペレットプレス用自動実験室油圧プレス

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)