材料科学および先進製造において、膜厚は単なる寸法測定ではありません。それは材料の核となる機能を決定する最も重要なパラメータです。数ナノメートルから数マイクロメートルに及ぶ薄膜の厚さは、その物理的、光学的、電気的特性を直接支配します。このため、半導体デバイス、光学レンズ、ソーラーパネルなどの製品が正確に機能し、設計仕様を満たし、信頼性を維持するためには、厚さの制御が不可欠です。

膜厚は単純な品質チェックを超えて、材料の機能的挙動を制御する主要なレバーです。不正確な厚さは、単なる小さな欠陥を生み出すだけでなく、コンポーネントが光、電気、およびその物理的環境と相互作用する方法を根本的に変化させ、しばしばデバイス全体の故障につながります。

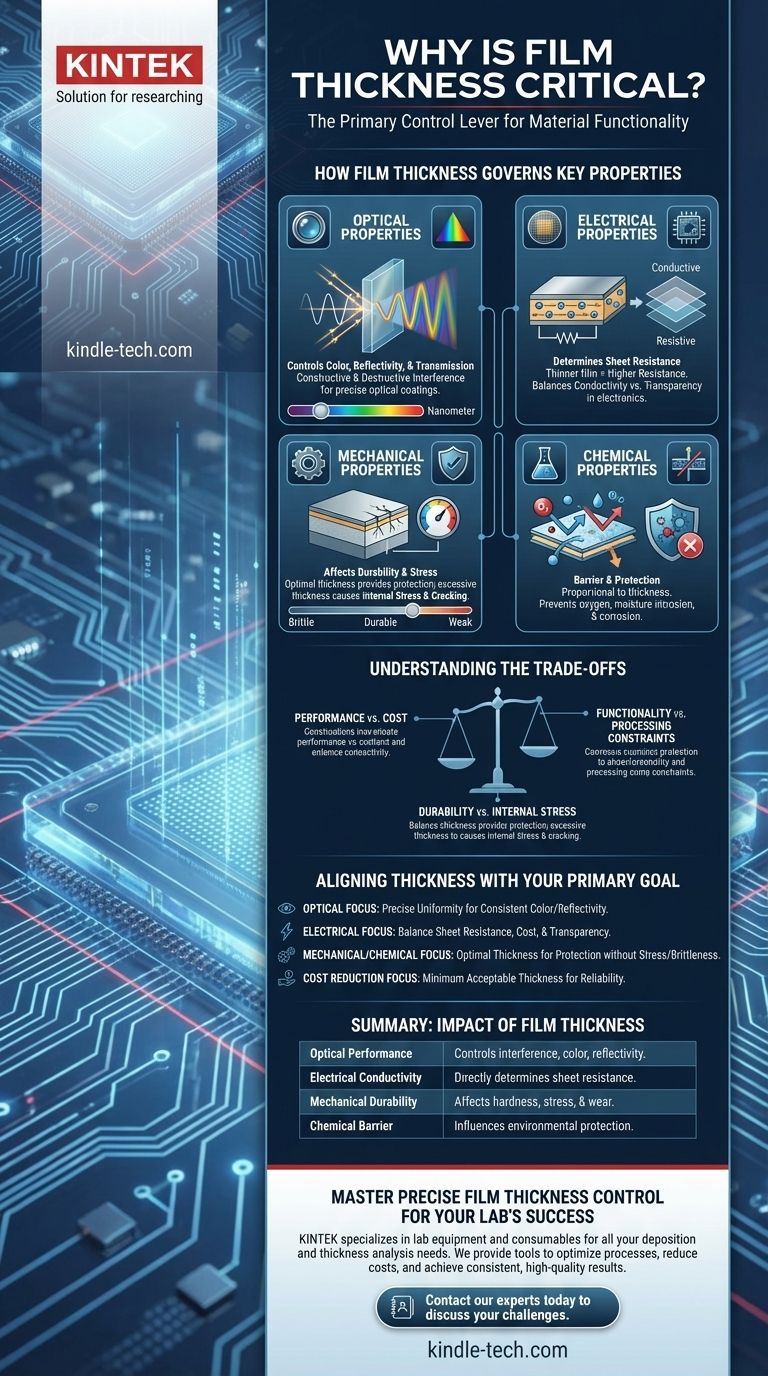

膜厚が主要な特性をどのように支配するか

膜厚の重要性は、それが材料の最も基本的な特性に直接与える影響を理解すると明らかになります。わずか数ナノメートルの変化が、機能する製品と失敗した製品の分かれ目となることがあります。

光学特性:色、反射率、透過率

光学コーティングにとって、厚さはすべてです。光波が薄膜に当たると、上面と下面の両方で反射します。これらの反射波は互いに干渉します。

膜の厚さによっては、この干渉が強め合う(特定の色を増幅する)ことも、弱め合う(他の色を打ち消す)こともあります。この現象は薄膜干渉として知られており、眼鏡の反射防止コーティングが機能する仕組みそのものです。

厚さを制御することで、エンジニアはカメラレンズ、建築用ガラス、光学フィルターなどの用途に必要な正確な色、透過率、反射率を調整できます。

電気特性:導電率と抵抗

電子機器や半導体において、導電層または半導電層の厚さは、そのシート抵抗に直接相関します。薄い膜は断面積内の電荷キャリアが少なく、結果として電気抵抗が高くなります。

この原理は、タッチスクリーンやOLEDディスプレイ用の透明導電膜の製造において重要です。ここでは、導電率(より厚さが必要)と透明性(より薄さが必要)のバランスを取る必要があります。太陽光発電では、太陽電池の各層の厚さが、効率的な光吸収と電流抽出を確実にするために最適化されています。

機械的特性:耐久性と応力

薄膜は、製品の耐久性、耐摩耗性、または硬度を向上させるために保護コーティングとして適用されることがよくあります。厚いコーティングの方がより堅牢に見えるかもしれませんが、それは同時にかなりの内部応力を発生させる可能性もあります。

この応力は成膜プロセス中に蓄積され、膜が基板からひび割れたり、剥がれたり、層間剥離したりする原因となり、その保護機能を損なう可能性があります。最適な厚さは、応力による破壊に屈することなく、必要な耐久性を提供します。

化学的特性:バリアと保護

多くの膜は、基板を環境から保護するためのバリアとして機能します。これは、食品包装における酸素や湿気の侵入防止や、医療機器における生体適合性のある不活性表面の作成によく見られます。

このバリアの有効性は、膜の厚さと密度に直接比例します。薄すぎる膜はピンホールを含んでいたり、透過性が高すぎたりして、十分な保護を提供できない可能性があります。

膜厚のトレードオフを理解する

膜厚の最適化は、それを最大化することではありません。むしろ、相反する要件間のデリケートなバランスを取る行為です。これらのトレードオフを理解することが、効率的で成功する製品設計の鍵となります。

性能 vs コスト

厚い膜はより多くの原材料を必要とし、通常、成膜時間を増加させます。これらはいずれも製造コストを押し上げます。目標は常に、コンポーネントを過剰設計することなく、すべての重要な性能仕様を満たす許容可能な最小厚さを特定することです。

耐久性 vs 内部応力

前述のように、硬度や耐摩耗性を向上させるために厚さを増やすと、逆効果になることがあります。厚い膜に内部応力が蓄積すると、もろくなり、わずかに薄く、より柔軟な層よりもひび割れしやすくなる可能性があります。

機能性 vs 加工上の制約

半導体リソグラフィなどの一部の製造プロセスでは、ある層の厚さが次の層の加工能力に直接影響します。厚すぎるフォトレジスト層は正確にパターニングするのが難しい場合があり、薄すぎる層はエッチング工程中に十分な保護を提供できない場合があります。

膜厚を主要な目標に合わせる

「適切な」厚さは、アプリケーションの最終目標に完全に依存します。適切な決定を下すには、まず主要な目的を定義する必要があります。

- 主要な焦点が光学性能である場合:目標は光干渉の正確な制御であるため、一貫した色と反射率を達成するために膜厚の均一性を維持する必要があります。

- 主要な焦点が電気伝導率である場合:厚さがこの関係を直接制御するため、必要なシート抵抗と材料コストおよび光透過率のバランスを取る必要があります。

- 主要な焦点が機械的保護または化学バリアである場合:過剰な内部応力や脆性を発生させることなく、十分な保護を提供する最適な厚さを見つける必要があります。

- 主要な焦点がコスト削減である場合:製品が確実に機能するためのすべての重要な性能仕様を依然として満たす、絶対最小の厚さを特定することが目的です。

最終的に、膜厚を習得することは、最終製品の性能、コスト、信頼性を制御することを習得することです。

概要表:

| 主要特性 | 膜厚の影響 |

|---|---|

| 光学性能 | 薄膜干渉を介して色、反射率、透過率を制御します。 |

| 電気伝導率 | 半導体やディスプレイにおけるシート抵抗を直接決定します。 |

| 機械的耐久性 | 硬度、耐摩耗性、内部応力に影響します。 |

| 化学バリア | 湿気、酸素、腐食に対する保護に影響します。 |

研究室の成功のために、精密な膜厚制御を習得しましょう。

膜厚は単なる測定値ではありません。それは半導体デバイスから保護コーティングまで、製品の機能性の基盤です。正確で信頼性の高い制御を確保することは、性能と歩留まりにとって極めて重要です。

KINTEKは、あらゆる成膜および膜厚分析のニーズに対応する研究室機器と消耗品を専門としています。当社は、お客様がプロセスを最適化し、コストを削減し、一貫した高品質の結果を達成するのに役立つツールと専門知識を提供します。

材料特性の比類ない制御を実現する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究室の特定の課題にどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置