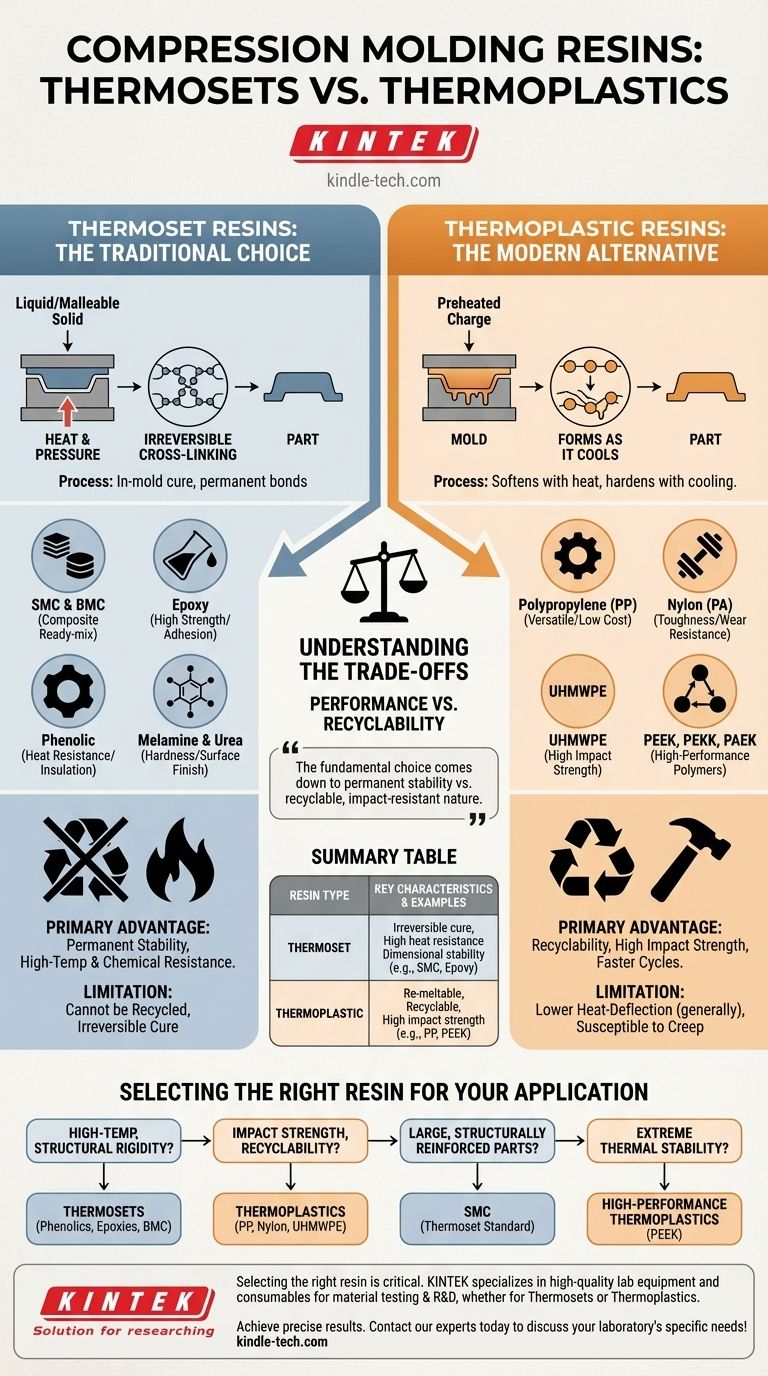

圧縮成形では、主に2つの樹脂ファミリーが使用されます。熱硬化性樹脂と熱可塑性樹脂です。シートモールディングコンパウンド(SMC)、バルクモールディングコンパウンド(BMC)、エポキシなどの熱硬化性樹脂は、このプロセスにおける従来の材料であり、加熱されると不可逆的な化学変化を起こします。しかし、ポリプロピレン、ナイロン、PEEKのような高性能ポリマーなどの熱可塑性樹脂も一般的に使用されており、特に耐衝撃性やリサイクル性が求められる用途に適しています。

樹脂タイプの根本的な選択は、熱硬化性樹脂の永続的な高温安定性と、熱可塑性樹脂のリサイクル可能で耐衝撃性のある性質とのトレードオフにかかっています。どちらも実行可能ですが、熱硬化性樹脂は圧縮成形プロセスの「インモールド硬化」の性質により本質的に適しています。

2つの主要な樹脂ファミリー

圧縮成形の多用途性は、両方の主要なポリマーカテゴリーに対応できることに由来します。選択は、熱安定性、耐薬品性、機械的強度など、最終部品に要求される性能特性に完全に依存します。

熱硬化性樹脂:従来の選択肢

熱硬化性樹脂は、液体または展性のある固体として始まり、金型内で熱と圧力によって不可逆的に硬化するポリマーです。この架橋(cross-linking)と呼ばれるプロセスにより、ポリマー鎖間に強力な共有結合が形成されます。

一度硬化すると、熱硬化性部品を再溶解することはできません。この特性は、それらが圧縮成形に非常に適している理由の基礎となります。

一般的な熱硬化性樹脂の例:

- シートモールディングコンパウンド(SMC)およびバルクモールディングコンパウンド(BMC):これらは、樹脂、充填剤、補強繊維(ガラス繊維など)を含む複合材料であり、金型に配置する準備ができています。

- エポキシ:優れた強度、接着性、耐薬品性で知られています。

- フェノール:高い耐熱性と電気絶縁特性で評価されています。

- メラミンおよび尿素:硬度と表面仕上げから、電気部品や消費財によく使用されます。

熱可塑性樹脂:現代の代替品

熱可塑性樹脂は、加熱すると軟化し、冷却すると硬化し、このプロセスは材料の化学的性質を変えることなく繰り返すことができます。これにより、本質的にリサイクル可能になります。

圧縮成形では、熱可塑性樹脂のチャージは、金型に配置される前に予熱され、冷却・固化する際に材料を成形するために金型が閉じられます。

一般的な熱可塑性樹脂の例:

- ポリプロピレン(PP):優れた耐薬品性を持つ多用途で低コストのポリマー。

- ナイロン(PA):優れた強度、靭性、耐摩耗性を提供します。

- 超高分子量ポリエチレン(UHMWPE):極めて高い耐衝撃性と低い摩擦係数で知られています。

- PEEK、PEKK、PAEK:極端な温度耐性と耐薬品性が要求される過酷な用途に使用される高性能ポリマー。

トレードオフの理解

適切な樹脂ファミリーの選択は、性能要件、製造上の考慮事項、コストのバランスを取ることを伴います。各タイプには明確な利点と制限があります。

熱硬化性樹脂を選択する理由

熱硬化性樹脂は、永続的な安定性が主な懸念事項である場合に指定されます。その高度に架橋された構造は、熱や荷重下での優れた寸法安定性をもたらします。

ほとんどの汎用熱可塑性樹脂と比較して、一般的に高温および化学的攻撃に対する優れた耐性を提供します。一度硬化すると、クリープしたり容易に変形したりすることはありません。

熱可塑性樹脂を選択する理由

熱可塑性樹脂の主な利点は、リサイクル性と靭性です。スクラップ材料を再粉砕して再利用できるため、廃棄物を削減できます。

また、多くの場合、熱硬化性樹脂の同等品よりも優れた耐衝撃性を持ち、脆さが低いです。一部の大量生産用途では、化学的硬化時間を必要としないため、サイクルタイムが速くなることがあります。

考慮すべき主な制限

熱硬化性樹脂部品はリサイクルできず、硬化プロセスは不可逆的であるため、製造上の欠陥を再成形することはできません。

ほとんどの標準的な熱可塑性樹脂は、PEEKのような高性能グレードは注目すべき例外ですが、熱硬化性樹脂よりも低い耐熱たわみ温度を持っています。また、持続的な荷重下でのゆっくりとした変形であるクリープの影響を受けやすい場合があります。

用途に適した樹脂の選択

最終的な材料の選択は、エンドユーザー環境の特定の要求によって決定されるべきです。

- 高温性能と構造剛性が主な焦点の場合:フェノール、エポキシ、またはBMCなどの熱硬化性樹脂が優れた選択肢となります。

- 耐衝撃性とリサイクル性が主な焦点の場合:ポリプロピレン、ナイロン、またはUHMWPEなどの熱可塑性樹脂が大きな利点を提供します。

- 自動車または産業用途の大型構造補強部品を製造する場合:SMCのような予備含浸熱硬化性コンパウンドが業界標準です。

- 航空宇宙または医療用途で極端な熱安定性が必要な場合:PEEKのような高性能熱可塑性樹脂を評価する必要があります。

結局のところ、これら2つの樹脂ファミリーの根本的な違いを理解することが、プロジェクトの目標に最も合致する材料を選択するための力となります。

要約表:

| 樹脂タイプ | 主な特性 | 一般的な例 |

|---|---|---|

| 熱硬化性樹脂 | 不可逆的な硬化(架橋)、高い耐熱性、寸法安定性 | SMC、BMC、エポキシ、フェノール |

| 熱可塑性樹脂 | 再溶解可能、リサイクル可能、高い耐衝撃性 | ポリプロピレン(PP)、ナイロン(PA)、PEEK |

適切な樹脂の選択は、圧縮成形プロジェクトの成功にとって極めて重要です。 KINTEKは、材料試験および研究開発プロセスをサポートするための高品質なラボ機器と消耗品の提供を専門としています。SMCのような熱硬化性樹脂であろうと、PEEKのような高性能熱可塑性樹脂であろうと、当社のソリューションは、正確で信頼性の高い結果を達成するのに役立ちます。お客様の研究所の特定のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- ラボ用特殊形状プレス金型

- ラボ用等方圧プレス金型

- 多様な用途に対応する高性能ラボ用撹拌機

- 組織の粉砕と分散のためのラボ用滅菌スラップタイプホモジナイザー

- カスタムPTFEテフロン部品メーカー PTFEビーカーと蓋