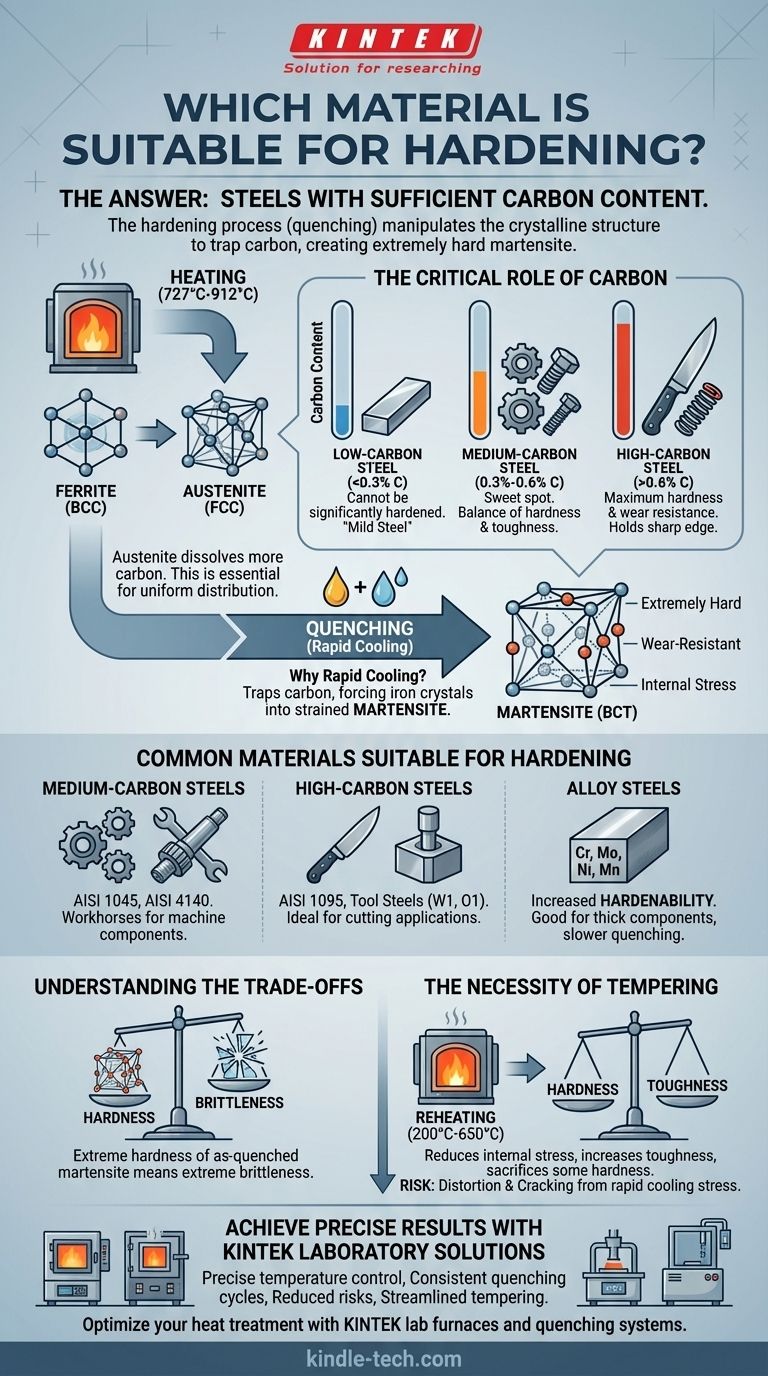

焼入れに最も一般的で適した材料は、十分な炭素含有量を持つ鋼です。焼入れ(加熱、保持、急冷)として知られるプロセスは、鋼の結晶構造を操作するために特別に設計されています。この熱サイクルにより、炭素が鉄の基地内に閉じ込められ、焼入れプロセスの目的であるマルテンサイトと呼ばれる非常に硬く耐摩耗性のある構造が形成されます。

材料の焼入れ適性は任意ではなく、化学組成に直接依存します。鋼の場合、焼入れ性は、急冷時に硬いマルテンサイト構造を形成するために必要な炭素(通常0.3%以上)の有無にほぼ完全に依存します。

基本原理:炭素と変態

焼入れプロセスは制御された相変態です。炭素の役割を理解することは、適切な材料を選択し、望ましい結果を達成するために不可欠です。

加熱中に何が起こるか?

鋼を臨界点(通常727°Cから912°Cの間)を超えて加熱すると、その結晶構造が変化します。室温構造であるフェライトは、オーステナイトと呼ばれる高温構造に変化します。

主な違いは、オーステナイトはフェライトよりも結晶格子内に著しく多くの炭素を溶解できることです。このステップは、冷却前に材料全体に炭素を均一に分散させるために不可欠です。

炭素含有量の重要な役割

このプロセスで利用可能な炭素の量は、潜在的な硬度を決定します。

- 低炭素鋼(Cが0.3%未満):「軟鋼」とも呼ばれるこれらの鋼は、完全にマルテンサイト構造を形成するのに十分な炭素がありません。単独の焼入れだけでは大幅に硬化させることはできません。

- 中炭素鋼(0.3%~0.6% C):これは多くの構造用途にとって最適な範囲です。これらの鋼は、さらなる熱処理後に合理的な靭性を維持しながら、かなりの硬度を達成するのに十分な炭素を持っています。

- 高炭素鋼(Cが0.6%超):これらの鋼は非常に高い硬度レベルを達成でき、鋭い刃先を維持し、耐摩耗性があるため重宝されます。

なぜ急冷が不可欠なのか

オーステナイト鋼が急速に冷却される(焼入れされる)と、結晶格子がフェライトに戻ろうとする際に、炭素原子が格子から移動する時間がありません。

これにより炭素が「閉じ込められ」、鉄の結晶をマルテンサイトとして知られる非常に歪んだ体心斜方晶構造に強制します。マルテンサイトの内部応力と歪んだ構造が、それが例外的に硬く、脆い理由です。

焼入れに適した一般的な材料

炭素含有量の原理に基づき、いくつかの鋼のクラスが定期的に焼入れに使用されています。

中炭素鋼

これらは強度、硬度、靭性のバランスの取れた汎用性を提供します。これらは機械部品の主力です。

例としては、AISI 1045やAISI 4140(クロムモリ鋼)のような合金鋼があります。これらはボルト、ギア、車軸、シャフトによく使用されます。

高炭素鋼

極度の硬度と耐摩耗性のために評価されており、これらの材料は切削用途に最適です。

例としては、AISI 1095(ナイフやバネに使用)や、ダイス、ポンチ、切削工具専用に設計された工具鋼であるW1やO1などがあります。

合金鋼

クロム(Cr)、モリブデン(Mo)、ニッケル(Ni)、マンガン(Mn)などの元素は、特定の目的のために鋼に添加されます。これらは必ずしも達成可能な最大硬度(これは依然として炭素によって設定されます)を増加させるわけではありませんが、焼入れ性を劇的に向上させます。

焼入れ性とは、鋼が材料のより深い部分やより遅い冷却速度でマルテンサイトを形成できる能力です。これは、厚い部品を焼入れする場合や、過酷な焼入れによる亀裂のリスクを低減する場合に重要です。

焼入れのトレードオフの理解

焼入れは「無料」のアップグレードではなく、管理しなければならない重要な妥協を伴います。

硬度 対 脆性

主なトレードオフは、焼入れ直後のマルテンサイトの極端な硬さが、極端な脆性を伴うということです。完全に焼入れされ、焼き戻されていない鋼部品は、実用的な使用にはもろすぎることが多く、衝撃でガラスのように砕ける可能性があります。

焼き戻しの必要性

この脆性のため、焼入れされたほぼすべての鋼部品は、焼き戻しと呼ばれる2回目の熱処理を受けます。部品をはるかに低い温度(例:200°C~650°C)に再加熱し、一定時間保持します。

焼き戻しは内部応力を低減し、マルテンサイトがより安定した構造に変化するのを許容し、少量の硬度を犠牲にして靭性を大幅に向上させます。最終的な特性は、焼き戻し温度によって制御されます。

歪みと亀裂のリスク

マルテンサイトへの変態中の急冷と大規模な体積変化は、巨大な内部応力を発生させます。この応力により、特に複雑な形状や非常に速い焼入れ速度(水など)の場合、部品が反ったり、歪んだり、さらには焼入れプロセス中に亀裂が入ったりすることがあります。

目的に合った適切な選択をする

材料の選択は、コンポーネントに要求される最終的な特性によって導かれる必要があります。

- 主な焦点が一般的な強度と適度な硬度である場合:1045のような中炭素鋼または4140のような合金鋼が理想的な出発点です。

- 主な焦点が切削エッジの最大硬度と耐摩耗性である場合:1095のような高炭素鋼または専用の工具鋼(例:WシリーズまたはOシリーズ)が必要です。

- 主な焦点が厚いセクションの焼入れまたは歪みリスクの低減である場合:より穏やかな油焼入れまたは空冷を可能にするために、高い焼入れ性を持つ合金鋼(例:4140または4340)が必要です。

焼入れ性が炭素含有量によって推進されていることを理解することは、特定の用途に合わせて硬度、靭性、加工性のバランスをとる正確な鋼を選択できるようにします。

要約表:

| 材料の種類 | 炭素含有量 | 主な特性 | 一般的な用途 |

|---|---|---|---|

| 低炭素鋼 | Cが0.3%未満 | 大幅に硬化できない | 一般的な製作、構造部品 |

| 中炭素鋼 | 0.3%~0.6% C | 硬度と靭性の良好なバランス | ギア、車軸、ボルト、シャフト(例:AISI 1045、4140) |

| 高炭素鋼 | Cが0.6%超 | 最大の硬度と耐摩耗性 | ナイフ、切削工具、バネ(例:AISI 1095、O1工具鋼) |

| 合金鋼 | 変動あり | より厚いセクションのための焼入れ性の向上 | 深い焼入れを必要とする重要なコンポーネント(例:4340) |

KINTEKのラボソリューションで正確な焼入れ結果を実現

適切な材料を選択することは最初のステップにすぎません。一貫した制御された焼入れを実現するには、正確な熱処理装置が必要です。KINTEKは、熱処理や焼入れなどの冶金用途向けに設計された高性能ラボ炉と焼入れシステムを専門としています。

当社の装置は以下に役立ちます。

- 適切なオーステナイト化のための正確な温度制御の維持

- 最適なマルテンサイト形成を達成するための一貫した焼入れサイクルの実行

- プログラム可能な冷却速度による歪みと亀裂のリスクの低減

- 硬度と靭性の完璧なバランスのための焼き戻しプロセスの合理化

構造部品用の中炭素鋼であろうと、切削用途用の高炭素工具鋼であろうと、KINTEKには焼入れプロセスをサポートするラボ機器があります。

熱処理の結果を最適化する準備はできましたか? 当社の熱処理専門家に今すぐお問い合わせいただき、当社のラボ炉と焼入れシステムが焼入れ作業をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- バッテリーラボ用途向け高純度亜鉛箔

- 産業用高純度チタン箔・シート

- カスタムPTFEテフロン部品メーカー 耐腐食性洗浄ラック フラワーバスケット

- PTFE容器用カスタムPTFEテフロン部品メーカー

よくある質問

- 真空中で発生した熱はどうなるのか?優れた材料のための熱制御の習得

- なぜ黒鉛は一般的に電気炉の内張り用耐火材料として使用されるのでしょうか?比類なき性能と効率

- 真空炉はどこで使用されますか?航空宇宙、医療、ハイテク製造業に不可欠

- 真空が熱伝達に及ぼす影響とは?極限環境における熱制御の習得

- ボールミル処理後のNaSICONに真空乾燥炉を使用する目的は何ですか?相純度と均一性を確保する

- CSDタングステンコーティングに真空オーブンが必要なのはなぜですか?正確な蒸発とコーティングの完全性を確保する

- 焼結鉱の物理的特性とは何ですか?強度、還元性、高温性能の最適化

- 熱処理プロセスの種類にはどのようなものがありますか?完全焼鈍、焼入れ、焼戻し、表面硬化