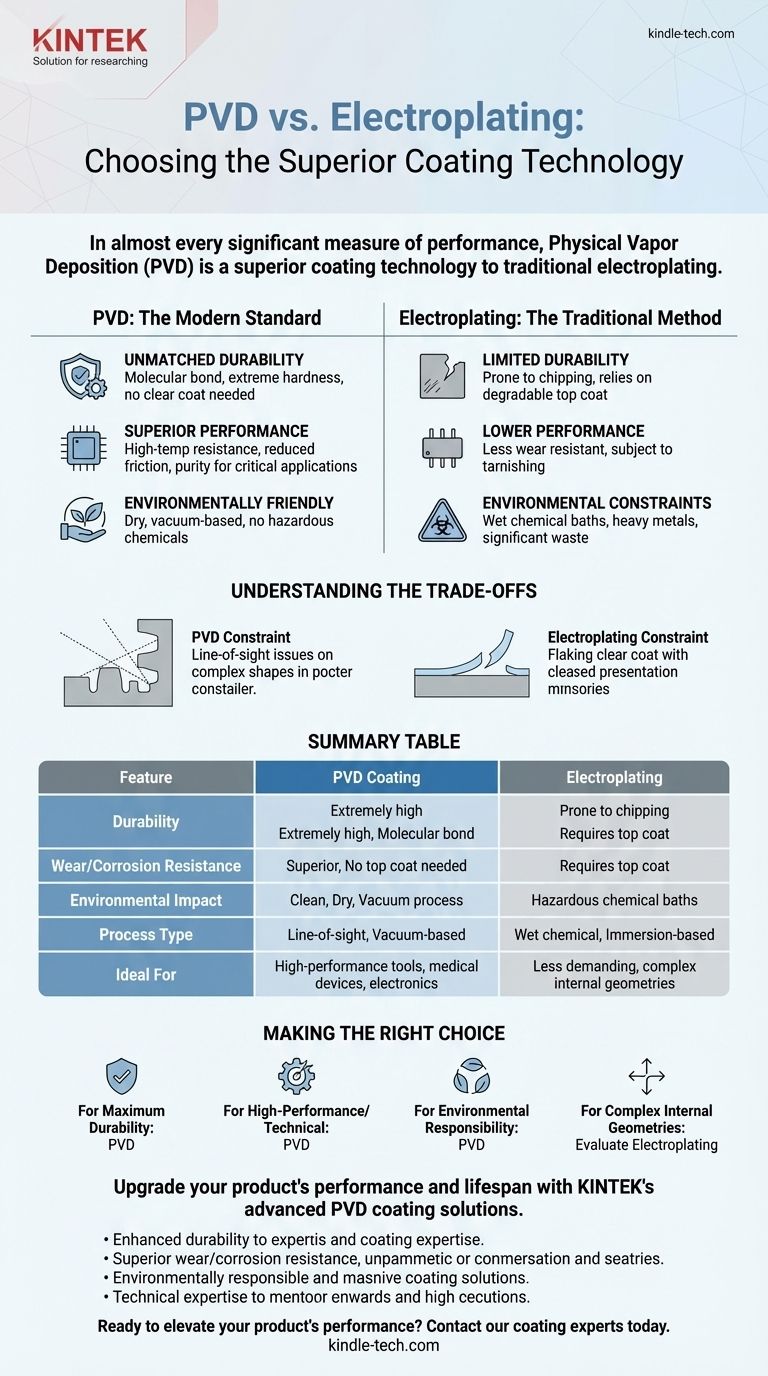

性能のほぼすべての重要な指標において、物理蒸着(PVD)は従来の電気めっきよりも優れたコーティング技術です。PVDは、著しく耐久性、耐食性、耐摩耗性に優れた表面処理を提供します。さらに、電気めっきに不可欠な有害な化学浴を避けるため、はるかに環境に優しいプロセスです。

根本的な違いは、技術と性能にあります。PVDは、強力で分子的に結合したコーティングを生成する最新の真空ベースのプロセスであるのに対し、電気めっきは本質的に耐久性が低く、環境リスクが高い従来の湿式化学プロセスです。

なぜPVDは電気めっきを凌駕したのか

物理蒸着は単なる電気めっきの代替品ではなく、技術的な飛躍です。このプロセスは、真空中で固体材料を蒸発させ、それをターゲットオブジェクト上に堆積させることで、極めて純粋で硬く薄い膜を形成します。

比類のない耐久性と耐摩耗性

PVDによって形成される結合は分子レベルであるため、信じられないほど強力です。これにより、電気めっきされたコーティングよりもはるかに硬く、傷や腐食に対する耐性が高くなります。

電気めっきの主な弱点は、変色を防ぐために透明なトップコートに依存していることです。このトップコートは時間とともに劣化し、めっき層が摩耗や変色の影響を受けやすくなります。PVDコーティングはクリアコートを必要としないため、その輝かしい仕上がりがはるかに長持ちします。

過酷な用途における優れた性能

PVDコーティングは、硬度、摩擦の低減、高温耐性の組み合わせを提供します。これらの特性は、高性能な用途に不可欠です。

これにより、PVDは、医療機器、マイクロチップ、ソーラーパネル、高性能工具など、ストレス下で完璧に機能しなければならない部品の標準的な選択肢となります。PVDプロセスの純度と清浄度は、これらのデリケートな用途にとって極めて重要です。

現代的で環境に優しいプロセス

環境への影響は、際立った対比点です。電気めっきでは、部品を重金属や有害物質を含む化学浴に浸す必要があり、廃棄物処理に大きな課題が生じます。

PVDはドライな真空ベースのプロセスです。有害な化学物質を放出したり、有害廃棄物を生成したりしないため、はるかにクリーンで持続可能な技術です。

トレードオフの理解

PVDは性能面で優れていますが、どの技術にも特有の考慮事項がないわけではありません。PVDと電気めっきの選択は、それらの根本的な動作の違いを理解することにかかっています。

電気めっきの限界

電気めっきの主な欠点は、耐久性の欠如です。特に保護的なクリアコートが剥がれた場合、表面処理は欠け、剥がれ、変色しやすくなります。これにより、製品寿命が短くなり、メンテナンスコストが増加します。

プロセスと形状の制約

PVDは一方向性プロセスであり、コーティング材料が光源から基材へ直線的に移動します。このため、深い凹部や内部チャネルを持つ非常に複雑な形状を均一にコーティングすることが困難になる場合があります。

電気めっきは湿式プロセスであるため、これらの複雑な形状に対してより均一なカバレッジを提供できる場合があります。ただし、ほとんどの一般的な製品形状では、PVD技術は優れたカバレッジを提供します。

コスト対ライフサイクル価値

従来の電気めっきは初期費用が低い場合がありますが、PVDは長期的な価値が優れていることがよくあります。PVDコーティングされた製品の長寿命、低メンテナンス、強化された性能により、高価な再コーティングや交換の必要性がなくなります。

目標に合わせた正しい選択をする

最終的な決定は、製品の性能要件と長期的な目標によって推進されるべきです。

- 主な焦点が最大の耐久性と長寿命である場合: PVDは、何年にもわたって摩耗、腐食、変色に耐える表面処理のための決定的な選択肢です。

- 主な焦点が高性能または技術的な用途である場合: 医療機器や電子機器など、純度、耐熱性、信頼性を必要とする部品には、PVDのみが実現可能な選択肢です。

- 主な焦点が環境への配慮である場合: PVDは、電気めっきに関連する有害な廃棄物ストリームを回避する、はるかに優れたプロセスです。

- 主な焦点が非常に複雑な内部形状のコーティングである場合: 電気めっきが検討される数少ないシナリオの1つであるため、PVDの一方向性プロセスが適切なカバレッジを提供できるかどうかを評価する必要があります。

適切なコーティングを選択することは、製品の品質、評判、寿命への投資です。

要約表:

| 特徴 | PVDコーティング | 電気めっき |

|---|---|---|

| 耐久性 | 極めて高い、分子結合 | 欠けや剥がれやすい |

| 耐摩耗性/耐食性 | 優れている、トップコート不要 | 保護トップコートが必要 |

| 環境への影響 | クリーンなドライ真空プロセス | 有害な化学浴を使用 |

| プロセスタイプ | 一方向性、真空ベース | 湿式化学、浸漬ベース |

| 最適用途 | 高性能工具、医療機器、電子機器 | 要求の少ない用途、複雑な内部形状 |

KINTEKの先進的なPVDコーティングソリューションで、製品の性能と寿命を向上させましょう。

高性能な実験装置と消耗品の専門家として、KINTEKは過酷な環境に耐える耐久性のある信頼性の高いコーティングの重要な必要性を理解しています。当社のPVDコーティングサービスは以下を提供します。

- 製品寿命を延ばすための強化された耐久性

- メンテナンスの必要性を減らすための優れた耐摩耗性・耐食性

- 現代の持続可能性の目標に沿った環境に配慮したプロセス

- 医療、電子、産業用途のための専門的な技術知識

製品の性能を高める準備はできましたか? 当社のコーティング専門家に今すぐお問い合わせいただき、当社のPVDソリューションがお客様の特定の要件にどのように適合するかをご相談ください。

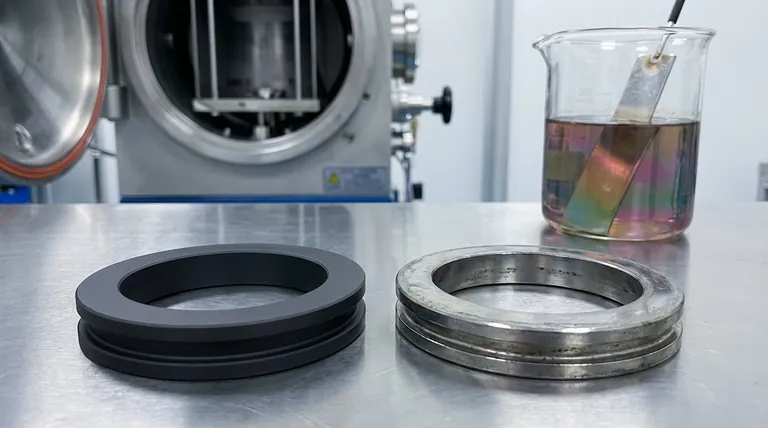

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ

- 真空熱処理・モリブデン線焼結炉(真空焼結用)