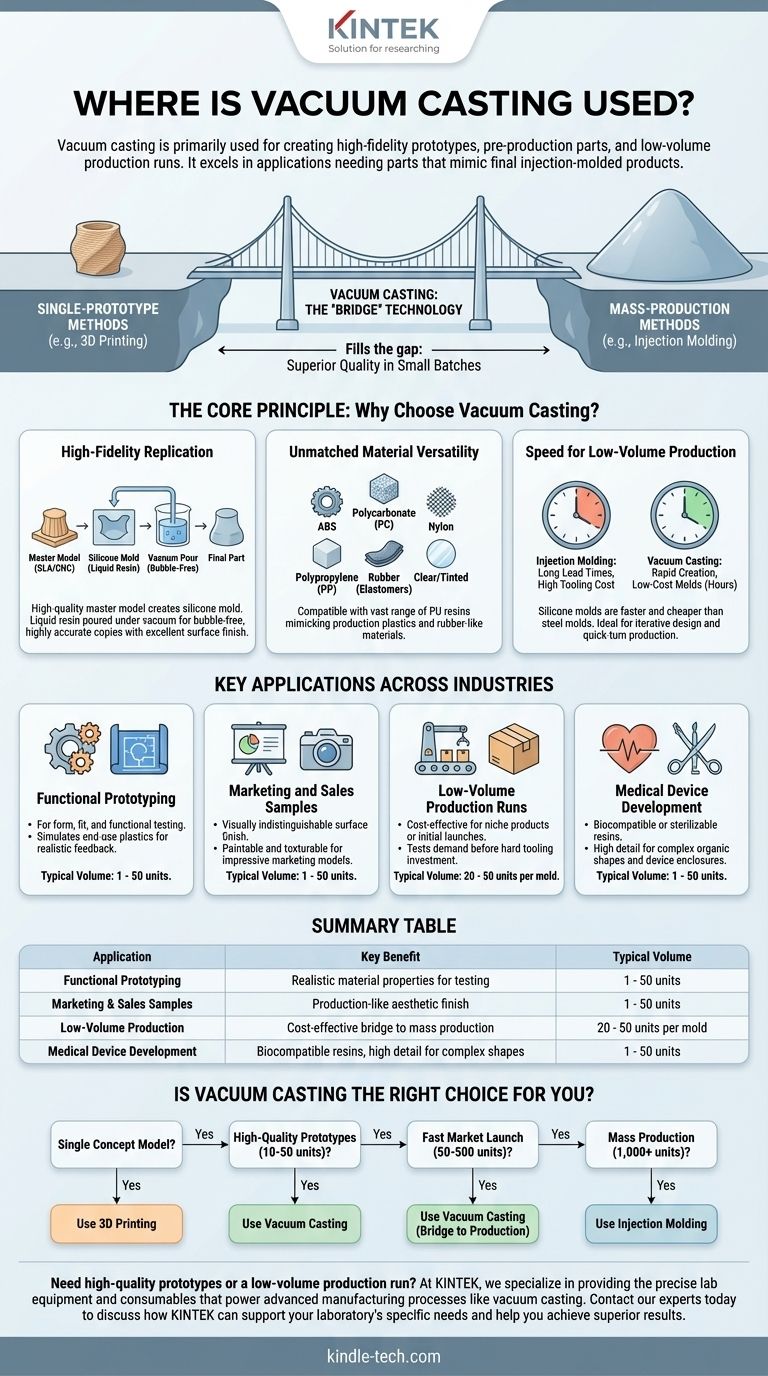

要するに、真空注型は主に、高精細なプロトタイプ、量産前の部品、および少量生産の製造に使用されます。これは、最終的な射出成形製品の見た目、感触、性能に非常によく似た部品が必要だが、金型の製造コストやリードタイムをかけたくない用途で特に優れています。

真空注型の核となる価値は、「架け橋」技術としての役割です。これは、3Dプリンティングのような単一部品試作手法と、射出成形のような大量生産手法との間の重要なギャップを埋め、少量バッチにおいて優れた品質を提供します。

基本原理:なぜ真空注型を選ぶのか?

真空注型がどこで使われるかを理解するには、まずその基本的な強みを理解する必要があります。それは単に何を作るかだけでなく、どのように作るかによって、その理想的な用途が決まります。

高精細な複製

真空注型では、通常3Dプリンティング(SLA)やCNC加工によって作成された高品質なマスターモデルを使用してシリコーン型を作成します。

その後、液体ポリウレタン樹脂を真空下でこの型に流し込みます。このプロセスにより気泡が除去され、樹脂が型の隅々まで完全に充填されることが保証されます。

その結果、気泡がなく、マスターモデルと極めて正確に一致し、優れた表面仕上げを持つコピーが得られます。

比類のない材料の多様性

このプロセスは、多種多様なポリウレタン(PU)樹脂に対応しています。

これらの樹脂は、ABS、ポリカーボネート(PC)、ナイロン、ポリプロピレン(PP)など、一般的な量産プラスチックの特性を模倣するように配合することができます。

また、硬度の異なる軟らかいゴム状の材料(エラストマー)や、透明、半透明、着色された樹脂で部品を注型することも可能です。

少量生産のためのスピード

シリコーン型の作成は、射出成形用の鋼鉄またはアルミニウムの金型を機械加工するよりも、大幅に速く安価です。

金型が準備できれば、部品の注型にかかる時間はわずか数時間です。これにより、反復的な設計テストや迅速な生産のために、数十個の部品を迅速に作成できます。

業界を横断する主要な用途

品質、スピード、材料選択のユニークな組み合わせにより、真空注型は多くの分野で重要なツールとなっています。

機能プロトタイピング

これは最も一般的な用途です。エンジニアやデザイナーは、形状、嵌合性、機能テストのために真空注型を使用してプロトタイプを作成します。

部品が最終使用プラスチックをシミュレートする材料で作れるため、これらのプロトタイプは単なる3Dプリントよりもはるかに現実的なフィードバックを提供します。

マーケティングおよび販売サンプル

展示会、投資家へのピッチ、またはユーザーテストでは、外観が極めて重要です。

真空注型で製造された部品は、量産製品と視覚的に区別がつかない表面仕上げを持ちます。印象的なマーケティングモデルを作成するために、部品の塗装、テクスチャリング、仕上げが可能です。

少量生産(ロット生産)

需要が限られたニッチな製品や、新製品の初期発売において、真空注型はコスト効率の高い生産方法です。

これにより、企業は射出成形金型への大規模な資本投資を行う前に、製品を市場に投入し需要をテストすることができます。単一のシリコーン型は、複雑さや材料にもよりますが、通常20〜50個の部品を製造できます。

医療機器開発

生体適合性または滅菌可能な樹脂を使用できる能力は、医療機器の筐体、手術ガイド、および解剖学的モデルのプロトタイピングにおいて、真空注型を非常に価値あるものにします。

高いディテールレベルは、複雑な有機形状を再現するために不可欠です。

トレードオフの理解

いかなる製造プロセスも、あらゆる状況に完璧ということはありません。信頼できる判断は、その限界を理解することから生まれます。

利点:ハードツーリングコストの回避

主な利点は経済的です。真空注型は、射出成形金型の製造に必要な数万ドルと数か月のリードタイムを回避します。これにより、高品質なプラスチック部品を作成するための参入障壁が劇的に低下します。

限界:金型の寿命

シリコーン型は永久的ではありません。化学反応と熱応力により、注型ごとに劣化します。

およそ20〜50回の注型後、金型は微細なディテールと寸法精度を失うため、マスターパターンから新しい金型を作成する必要があります。これが、このプロセスが高量産に適さない理由です。

限界:大量生産時の部品単価

初期設定費用は安いものの、部品単価は射出成形よりも高くなります。

注型における手作業と金型の寿命の制限により、数量が増加するにつれて、射出成形の方が経済的な選択肢となるのが早まります。

真空注型はあなたにとって正しい選択ですか?

このフレームワークを使用して、プロセスがプロジェクトの目標と一致するかどうかを判断してください。

- 主な焦点が単一のコンセプトモデルである場合: 3Dプリンティングがほぼ常に最速かつ最も費用対効果が高くなります。

- 主な焦点が高品質なプロトタイプ(10〜50個)のテストである場合: 真空注型は、量産品に近い材料と仕上げを提供するため、理想的な選択肢です。

- 主な焦点が迅速な市場投入(50〜500個)である場合: 真空注型は、ハードツーリングに投資する前に初期需要を満たすための優れた「生産への架け橋」ツールとなります。

- 主な焦点が大量生産(1,000個以上)である場合: 部品単価を可能な限り低く抑えるためには、射出成形に投資する必要があります。

その特定の強みと限界を理解することで、真空注型をイノベーションと効率的な製品開発のための強力なツールとして活用できます。

要約表:

| 用途 | 主な利点 | 標準的な数量 |

|---|---|---|

| 機能プロトタイピング | テストのための現実的な材料特性 | 1 - 50個 |

| マーケティング&販売サンプル | 量産品に近い外観仕上げ | 1 - 50個 |

| 少量生産 | 大量生産への費用対効果の高い架け橋 | 金型あたり20 - 50個 |

| 医療機器開発 | 生体適合性樹脂、複雑な形状への高いディテール再現性 | 1 - 50個 |

高品質なプロトタイプまたは少量生産ロットが必要ですか?

KINTEKでは、真空注型のような高度な製造プロセスを支える正確なラボ機器と消耗品の提供を専門としています。研究開発、医療機器開発、製品設計のいずれの分野であっても、適切なツールを持つことが成功には不可欠です。

当社の専門家に今すぐお問い合わせいただき、KINTEKがお客様のラボの特定のニーズをどのようにサポートし、プロトタイピングと生産ワークフローで優れた結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- ラミネート・加熱用真空熱プレス機

- パワフルプラスチック粉砕機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機