要するに、焼き入れによって正常に硬化させることができる鋼材は、十分な炭素含有量を持つ鋼材です。これには、ほとんどの中炭素鋼、高炭素鋼、合金鋼、工具鋼、および特定のグレードのステンレス鋼が含まれます。硬化能力は鋼材の名前によって決まるのではなく、急速冷却への反応を決定する化学組成によって決まります。

鋼材が焼き入れ可能かどうかを決定する重要な要素は、その炭素含有量です。合金元素は焼き入れを行うべき速さ(「焼入れ性」)を決定しますが、冷却時に硬く脆いマルテンサイトと呼ばれる微細組織を形成するためには、鋼材が十分に多くの炭素(通常0.30%以上)を含んでいる必要があります。

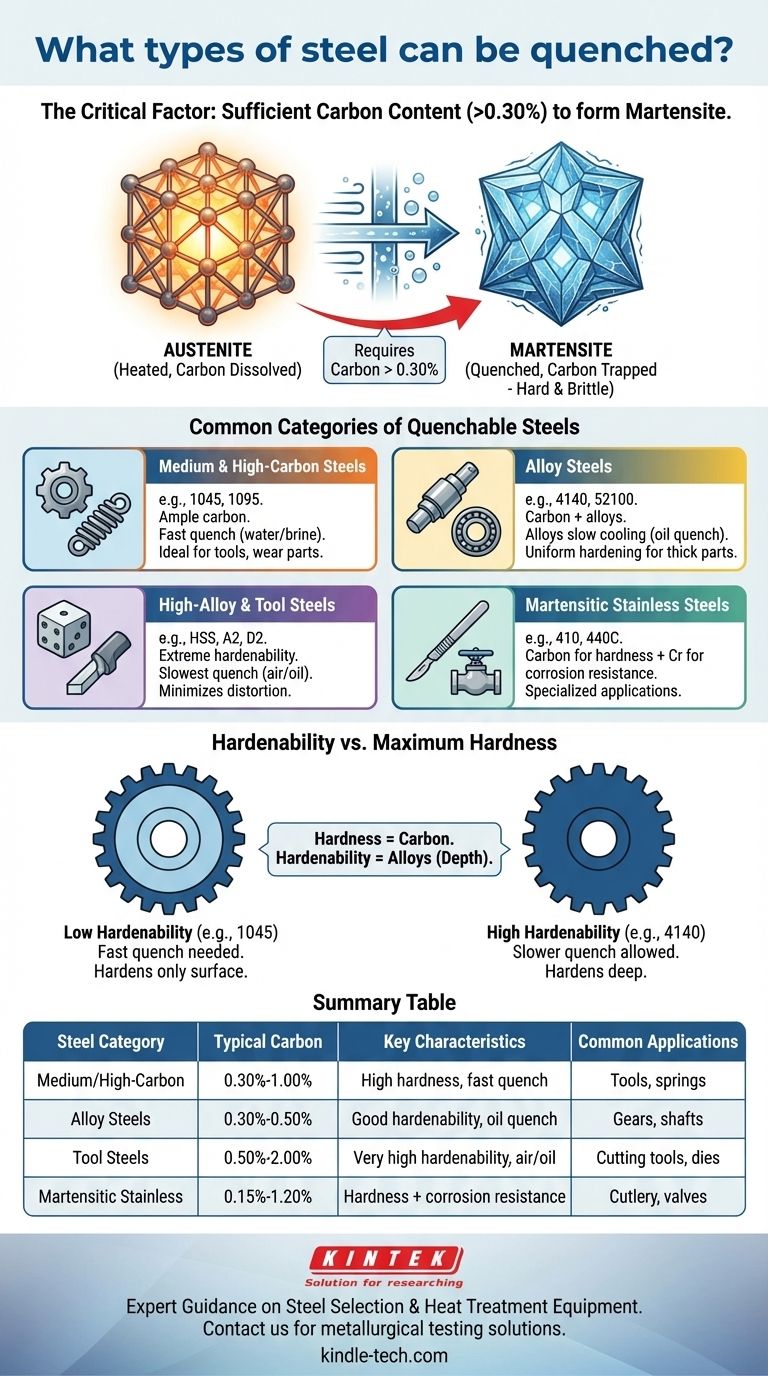

焼き入れの基本的な要件:炭素

焼き入れは、特定の原子構造を固定するために設計された熱処理プロセスです。このプロセスの成功は、ほぼ完全に1つの元素、すなわち炭素に依存します。

炭素が不可欠な理由

鋼材を高温(オーステナイト化と呼ばれるプロセス)に加熱すると、鉄原子はオーステナイトと呼ばれる構造に再配列されます。この構造は、格子内にかなりの量の炭素原子を溶解させる独自の能力を持っています。

マルテンサイトへの変態

このオーステナイトを非常に急速に冷却(焼き入れ)すると、炭素原子が閉じ込められます。鉄格子は、マルテンサイトと呼ばれる、ひずみが大きく、硬く、脆い構造に強制的に変態します。この変態が鋼材を硬化させる基礎となります。

最低炭素閾値

十分に溶解した炭素がないと、マルテンサイト変態は効果的に起こりません。炭素含有量が非常に低い鋼材は、どれだけ速く冷却しても、より柔らかく、より延性のある構造になるだけです。

一般的な経験則として、焼き入れによって大幅な硬化を達成するには、鋼材には少なくとも0.30%から0.35%の炭素が必要です。

焼き入れ可能な鋼材の一般的な分類

炭素の原理に基づき、定期的に焼き入れが行われるいくつかの主要な鋼材ファミリーを特定できます。

中炭素鋼および高炭素鋼

これらは最も分かりやすい例です。中炭素鋼(例:AISI 1045)および高炭素鋼(例:AISI 1095)は、硬いマルテンサイトを形成するのに十分な炭素を持っており、工具、ばね、耐摩耗部品に最適です。

合金鋼

クロム・モリブデン鋼(例:4140)やベアリング鋼(例:52100)などの合金鋼には、炭素に加えてクロム、ニッケル、マンガンなどの他の元素が含まれています。これらの合金元素は最大硬度を上げるわけではありませんが、必要な冷却速度を決定的に遅くします。

高合金鋼および工具鋼

このカテゴリーには、高速度鋼(HSS)、ダイス鋼、その他の複雑な合金が含まれます。高い合金元素濃度により、極めて高い焼入れ性が得られ、油や静止空気中など、はるかに遅い焼き入れで硬化させることができ、亀裂や変形の危険性を低減します。

マルテンサイト系ステンレス鋼

多くのステンレス鋼(一般的な304グレードなど)はオーステナイト系であり焼き入れで硬化させることはできませんが、特定のファミリーは可能です。マルテンサイト系ステンレス鋼(例:410、420、440C)は、十分な炭素で配合されており熱処理に応答するため、耐食性と高い強度と硬度を兼ね備えています。

トレードオフの理解:焼入れ性と硬度

最大硬度と焼入れ性を区別することは極めて重要です。これらは同じではなく、違いを理解することがプロセス制御の鍵となります。

硬度は炭素によって決定される

鋼材の達成可能な最大硬度は、ほぼ完全にその炭素含有量の関数です。同じ炭素割合を持つ1095快削鋼と複雑なHSS工具鋼は、ほぼ同じピーク硬度に達します。

焼入れ性は合金によって決定される

焼入れ性とは、鋼材が特定の深さまで硬化できる能力を指します。合金元素はオーステナイトからの変態を遅らせるため、柔らかい組織が形成される前に部品を冷却する時間が増えます。

焼入れ性の低い鋼材(1045など)は極めて速く焼き入れる必要があり、厚い部品では硬化するのは外側の薄い「スキン」だけになる可能性があります。焼入れ性の高い鋼材(4140や空冷工具鋼など)はよりゆっくり冷却でき、厚い部品の断面全体が完全に硬化するのを許容します。

効果的に焼き入れできない鋼材

最も一般的な例は低炭素鋼(例:AISI 1018、A36)です。炭素含有量が0.20%未満であることが多く、どれだけ速く焼き入れても、マルテンサイトを形成するために必要な原材料が不足しています。

目的に合った適切な選択をする

適切な鋼材と焼き入れ方法の選択は、望ましい硬度、耐久性、部品の性能に完全に依存します。

- 主な焦点が単純な部品の高い表面硬度を達成することの場合: 非常に速い水またはブライン(塩水)焼き入れを行うプレーンな中炭素鋼または高炭素鋼は費用対効果の高い選択肢です。

- 主な焦点が複雑な部品または厚いセクションを均一に硬化させることの場合: より高い焼入れ性によりストレスの少ない油焼き入れが可能になるため、合金鋼(4140や4340など)が必要です。

- 主な焦点が重要な部品の歪みと亀裂を最小限に抑えることの場合: 空冷工具鋼(A2など)は最も高い焼入れ性を提供し、可能な限り穏やかな焼き入れを可能にします。

- 主な焦点が硬度と耐食性のバランスを取ることの場合: マルテンサイト系ステンレス鋼(440Cなど)のみが実行可能な選択肢です。

結局のところ、成功する硬化とは、鋼材の組成と適合する冷却速度を一致させることによってマルテンサイトを生成することです。

要約表:

| 鋼材カテゴリー | 典型的な炭素含有量 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 中炭素鋼/高炭素鋼(例:1045、1095) | 0.30% - 1.00% | 高硬度、速い焼き入れ(水/ブライン)が必要 | 工具、ばね、耐摩耗部品 |

| 合金鋼(例:4140、4340) | 0.30% - 0.50% | 良好な焼入れ性、油焼き入れ、均一な硬化 | 歯車、シャフト、構造部品 |

| 工具鋼(例:A2、D2、HSS) | 0.50% - 2.00% | 非常に高い焼入れ性、空冷/油焼き入れ、耐摩耗性 | 切削工具、ダイス、金型 |

| マルテンサイト系ステンレス鋼(例:410、440C) | 0.15% - 1.20% | 硬度と耐食性の両立 | カトラリー、バルブ、外科用器具 |

| 低炭素鋼(例:1018、A36) | <0.30% | 焼き入れによる効果的な硬化は不可 | 構造部品、機械フレーム |

鋼材の選択と熱処理に関する専門家のガイダンスが必要ですか?

適切な鋼材と焼き入れプロセスの選択は、部品の望ましい硬度、耐久性、性能を達成するために不可欠です。誤った選択は、部品の破損、亀裂、または不十分な硬化につながる可能性があります。

KINTEKは、熱処理プロセス(焼き入れなど)用の炉を含む、冶金試験用のラボ機器および消耗品の専門サプライヤーです。私たちは、研究所や製造業者が以下を支援します:

- 特定の用途に適した鋼材グレードの選択

- 一貫した結果を得るための熱処理パラメータの最適化

- 正確な温度管理による品質管理の確保

当社の専門知識がお客様の材料決定を導きます。 鋼材分析と熱処理のニーズをサポートする方法について、今すぐお問い合わせください。

ビジュアルガイド