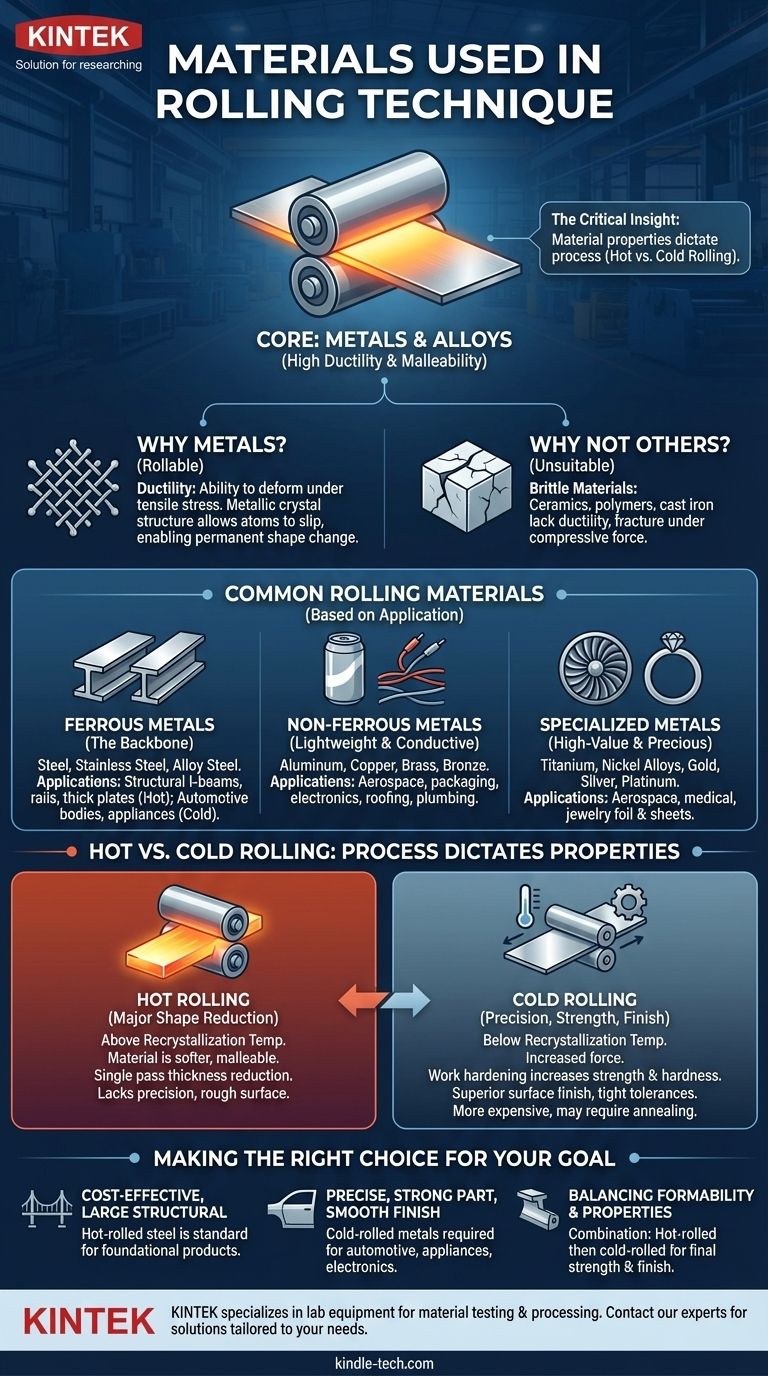

圧延技術は、本質的にほぼ排他的に金属とその合金に使用されます。このプロセスは、高い延性と展性を有する材料を成形するように設計されており、鋼、アルミニウム、銅が最も一般的な例であり、プレート、シート、構造形状に加工されます。

重要な洞察は、どの材料が圧延されるかだけでなく、材料の特性がどのようにして選択されるプロセス(大規模な形状変更のための熱間圧延、または精度、強度、良好な表面仕上げを実現するための冷間圧延)を決定するかということです。

決定的な特徴:なぜ金属が圧延を支配するのか

圧延は、材料を1組以上のロール間に通して厚さを減少させ、均一にする金属成形プロセスです。材料がこのプロセスを経る能力は、その物理的特性によって決まります。

材料を「圧延可能」にするものは何か?

圧延にとって最も重要な特性は延性、つまり破断せずに引張応力下で変形する能力です。材料は、ローラーによって絞られ引き伸ばされるために、かなりの塑性変形を起こすことができなければなりません。

これが金属とその合金が理想的な候補である理由です。それらの金属結晶構造は、原子が互いに滑り合うことを可能にし、材料が粉砕されるのではなく永久的に形状を変えることを可能にします。

非金属材料は不適格

セラミックス、ほとんどのポリマー、鋳鉄などの脆性材料は、一般的に圧延されません。それらは必要な延性を欠いており、圧延機によって加えられる巨大な圧縮力の下で単にひび割れたり破断したりするだけです。

一般的な圧延材料の詳細

カテゴリは「金属」ですが、選択される特定の材料は、強度、重量、導電性、または耐食性の必要性に応じて、最終用途に完全に依存します。

鉄系金属:産業の基盤

鋼は、世界で最も広く圧延されている材料です。これには炭素鋼、ステンレス鋼、さまざまな合金鋼が含まれます。これは、構造用I形鋼、鉄道のレール、厚板を製造するために熱間圧延され、その後、自動車のボディや家電製品用の薄板を製造するために冷間圧延されることがよくあります。

非鉄金属:軽量で導電性

アルミニウムはその高い強度対重量比で珍重されており、航空宇宙、自動車、包装(飲料缶など)に不可欠です。銅は、その優れた電気的および熱的導電性のため、電子機器から屋根材に至るまで、シートやストリップに圧延されます。真鍮や青銅などの合金も、配管継手やベアリングのために圧延されます。

特殊金属および貴金属

圧延プロセスは工業用金属に限定されません。チタン、ニッケル合金、および金、銀、白金などの貴金属は、特殊な航空宇宙、医療、宝飾品の用途のためにプレート、シート、箔を製造するために圧延されます。

熱間圧延 対 冷間圧延:プロセスが特性を決定する

熱間圧延と冷間圧延の選択は、材料と望ましい最終特性によって決定される基本的な決定事項です。

熱間圧延:大幅な形状削減のために

熱間圧延は、材料の再結晶温度より高い温度で実行されます。これらの高温では、金属はより柔らかく、より展性があるため、一度のパスで大幅な厚さの削減が可能になります。

これは、原材料のインゴットからスラブ、ブルーム、ビレットなどの基本的な形状を製造するための主要な方法です。

冷間圧延:精度、強度、仕上げのために

冷間圧延は、再結晶温度より低い温度(多くの場合室温)で実行されます。このプロセスは大幅により多くの力を必要としますが、明確な利点を持つ製品をもたらします。

冷間圧延は、加工硬化と呼ばれるプロセスを通じて材料の強度と硬度を向上させます。また、優れた表面仕上げを実現し、最終製品にとって重要な、より厳しい寸法公差を可能にします。

トレードオフの理解

材料と圧延プロセスを選択することは、コスト、効率、最終製品の要件のバランスを取ることを伴います。単一の「最良の」方法はありません。

熱間圧延の課題

熱間圧延の主なトレードオフは、精度の欠如です。金属が冷却されると、予測不可能に収縮し、最終寸法が不正確になります。高温はまた、しばしば除去する必要があるスケール状で粗い表面仕上げを引き起こします。

冷間圧延の限界

冷間圧延は、硬い材料を成形するために必要な巨大な電力のため、より高価です。さらに、加工硬化の効果は金属の延性を低下させ、再結晶化(熱処理)プロセスで成形性を回復させる必要が生じる前に成形できる量を制限します。

目標に合った正しい選択をする

材料と圧延技術は、エンジニアリング目標と一致させる必要があります。最終的な用途が、最良の進め方を決定します。

- 費用対効果が高く、大規模な構造部品が主な焦点である場合: 熱間圧延鋼は、I形鋼、チャンネル、厚板などの基礎製品を作成するための比類のない標準です。

- 精密で、強度があり、滑らかな仕上げの部品が主な焦点である場合: 自動車パネル、家電ケーシング、電子部品には、鋼、アルミニウム、銅などの冷間圧延金属が必要です。

- 成形性と最終特性のバランスが主な焦点である場合: 材料を最初に熱間圧延して管理しやすい形状にし、次に冷間圧延して最終的な強度と仕上げを実現するという組み合わせがよく使用されます。

結局のところ、材料の固有の特性と圧延プロセスの相互作用を理解することが、効果的で効率的な製造の鍵となります。

要約表:

| 材料の種類 | 一般的な例 | 主な用途 |

|---|---|---|

| 鉄系金属 | 炭素鋼、ステンレス鋼 | 構造用梁、自動車パネル、家電製品 |

| 非鉄金属 | アルミニウム、銅、真鍮 | 航空宇宙、包装、電子機器、屋根材 |

| 特殊金属 | チタン、ニッケル合金、金、銀 | 航空宇宙、医療機器、宝飾品 |

| 圧延プロセス | 温度 | 主な結果 |

| 熱間圧延 | 再結晶温度以上 | 大幅な形状削減、費用対効果の高い大型部品 |

| 冷間圧延 | 再結晶温度以下 | 高精度、強度、滑らかな仕上げ |

研究室または製造プロセス向けに、高精度で高品質な圧延材料が必要ですか? KINTEKは、材料試験および加工のニーズに合わせて調整されたラボ機器と消耗品を提供することを専門としています。構造用鋼、導電性非鉄金属、特殊合金を扱っているかどうかにかかわらず、当社のソリューションは、アプリケーションで要求される正確な特性と仕上げを実現するのに役立ちます。材料成形と試験ワークフローをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- セラミックグリーンボディに実験室用油圧プレスを使用する意義は何ですか?最大のグリーン密度を達成する

- ペレットプレスは何に使用されますか?粉末を正確な分析サンプルに変換する

- 世界最強の油圧プレスとは?8万トン対6万トンの巨大プレスを徹底解説

- 油圧プレスハンマーのような装置の用途は何ですか?製造における精密な力を解き放つ

- 無機固体電解質のペレット化に実験室用油圧プレスが使用されるのはなぜですか?イオン伝導率試験の向上

- 4本コラム油圧プレスは、マグネシウム合金グリーンボディの製造においてどのような主な機能を持っていますか?

- 圧縮成形にはどのようなプラスチックが使用されますか?耐久性、耐熱性に優れた部品のためのマスター熱硬化性樹脂

- 蛍光X線(XRF)分析におけるプレス成形ペレットとは?正確な試料調製のためのガイド